1.工艺分析

图3-57所示的等离子电视连接支架,材料为SPCD,料厚为1.6mm,原工艺采用一副多工位弯曲级进模和一副铆接模来完成。也就是说,将在专业厂家采购的铆钉和在多工位级进模生产出的弯曲件,经过铆接模铆合在一起。所需模具及设备多,机床利用率低,而且成本较高,并且制件的铆接部分在流水线上安装时容易脱落、松动,导致质量不稳定。经分析,设计成自动送料的一出二连续拉深多工位级进模来生产,并在级进模内设计有自动攻螺纹装置。这样就大大降低工人的劳动强度和生产成本,有效地保证了制件的质量,提高该制件在市场的竞争能力。

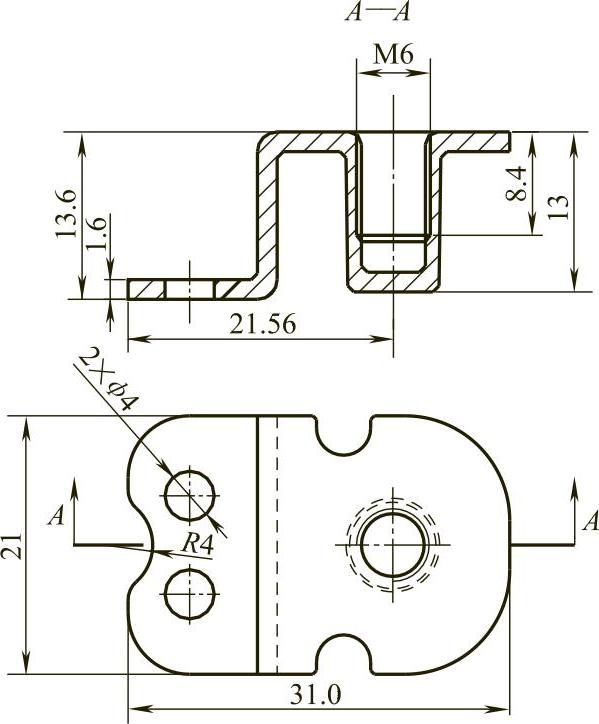

该制件需向下拉深、弯曲较为合理,并要求在制件的拉深内径攻M6螺纹孔。这样在生产中需经过冲切外形废料、拉深、攻螺纹、弯曲、切断等工序组合而成,均经合理分解后,按一定的成形顺序要求设置在不同的冲压工位上。

图3-57 等离子电视连接支架

该制件内孔为M6的挤压攻螺纹。经过积累的经验得出,满足该制件M6的螺牙,攻螺纹前拉深内径要控制在φ5.65±0.02mm。如果螺纹前拉深内径偏大,会造成M6的螺牙不饱满;反之内径偏小,造成挤压丝锥容易折断,将无法正常生产。M6的螺纹孔,要求在级进模内同时完成自动攻螺纹工艺。由压力机一次行程生产出2个完整的拉深、弯曲及攻螺纹的制件,故生产效率高;但同时在冲压过程中实现拉深、弯曲及自动攻螺纹等功能,大大提高了模具设计与制造的难度。

2.排样设计

该制件排样设计时主要考虑以下几个方面:①刚性好、精度高的级进模通用模架、攻螺纹模块位于模具的中部,因而模具结构设计成4大模块:冲裁、拉深模块,单独拉深模块,攻螺纹模块,弯曲及载体与制件分离模块;②合理制定工位数,以适应模架周界及考虑累积误差对零件精度的影响;③复杂的型孔应分解为若干个简单的孔形,并分成几步进行冲裁,使模具制造简单,对同一尺寸或位置精度要求高的部位,应尽量在同一工位上冲压出;④合理制定步距,以适应凹模强度及攻螺纹模块的位置;⑤由于零件带有工艺切口、拉深、攻螺纹、冲孔、弯曲等工序。各工序的先后应按有利于下道工序的进行为准,并应按照先拉深、再攻螺纹,然后弯曲等,前后次序不能对调;⑥排样时必须合理安排导正销孔的位置,以适应制件精度要求;⑦需要冲制的制件与载体的连接,应具有足够的强度和刚度,以保证带料在冲压过程中连续送进的稳定性;⑧尽可能使级进模的压力中心与压力机的压力中心一致;⑨尽可能提高材料的利用率以节约成本。

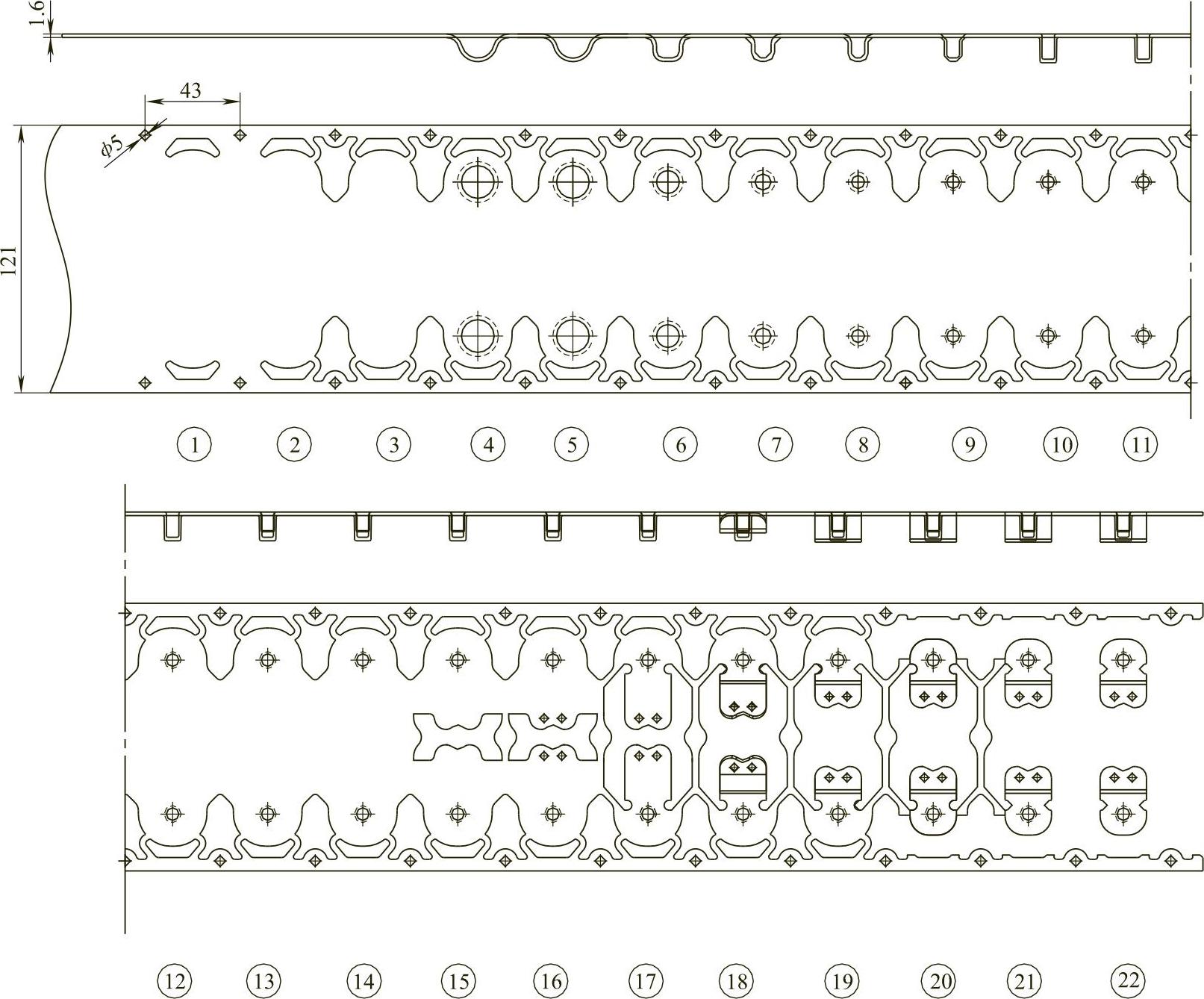

排样图见图3-58,共有22个工位。具体工位如下:

工位①:冲导正销孔及冲切废料。

工位②、③:冲切废料。

工位④:首次拉深。

工位⑤:空工位。

工位⑥:二次拉深。

工位⑦:三次拉深。

工位⑧:四次拉深。

工位⑨:五次拉深。

工位⑩:六次拉深。

工位(11):整形。

工位(12):空工位。

图3-58 排样图

工位(13):攻螺纹。

工位(14):空工位。

工位(15):冲切废料。

工位(16):冲孔。(https://www.xing528.com)

工位(17):冲切废料。

工位(18):弯曲45°。

工位(19):弯曲90°。

工位(20)、(21):冲切废料。

工位(22):制件与载体分离。

3.模具结构设计

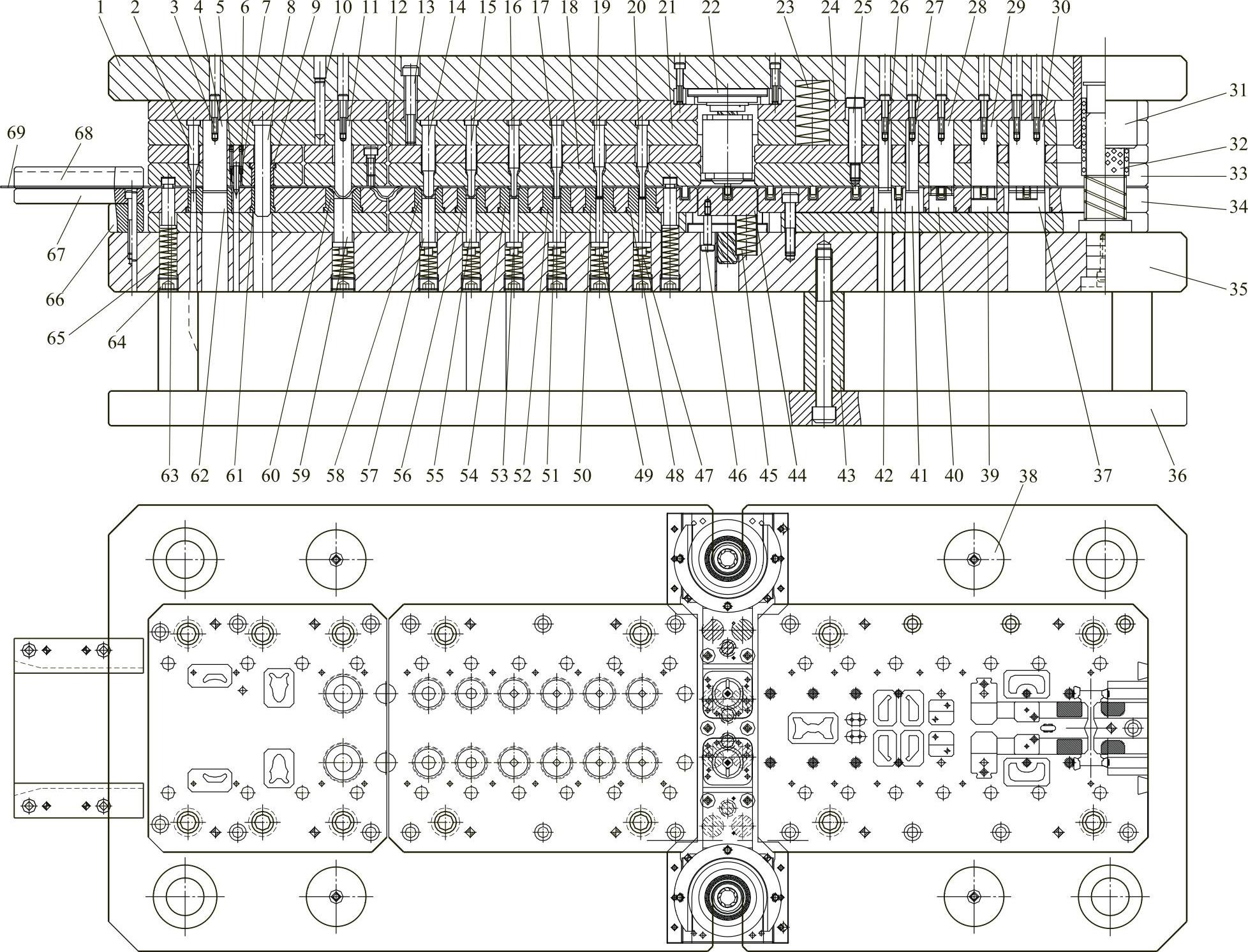

图3-59所示为等离子电视连接支架多工位级进模结构。

(1)模具结构特点

1)采用滚动式自动送料机构传送各工位之间的冲裁、拉深、攻螺纹及弯曲等工作;用浮动导料销导料、顶杆及顶块抬料;利用切断凹模将已成形好的制件从带料上切断,使分离后的制件左侧尾部下装有轻微的浮料块向上顶,沿着下模板铣出的斜坡滑下。

2)采用刚性好、精度高的级进模通用模架,以确保上下模对准精度。该模具采用4个精密滚珠钢球导柱;为保证卸料板与各凸模之间的间隙,在卸料板及下模板上设计了小导套,从而大大增加模具的使用寿命。该模具由4大模块组成,即冲裁、拉深模块,单独拉深模块,攻螺纹模块,弯曲及载体与制件分离模块。

3)攻螺纹模块工作原理如下:在压力机下行时,通过装在上模座的蜗杆,带动攻螺纹模块中的蜗轮旋转,使模具的上、下运动转换为攻螺纹模块中丝锥夹头的旋转运动,从而实现攻螺纹功能。当模具碰到异常时,蜗轮旋转部分自动分离,攻螺纹模块中丝锥夹头停止旋转运动,这样能很好地起到保护丝锥作用。

4)该模具除了上、下模座采用滚动导向装置外,模具内部4大模块分别在上模固定板、卸料板、凹模板之间,各装有4对及2对不同的小导柱、导套作模具的精密内导向。小导柱与小导套采用标准件,导柱与导套的间隙可控制在0.005mm左右。冲压时输入润滑油,产生的油膜填充了导柱与导套的间隙,达到无间隙滑动导向的要求。在安装时,其中冲裁、拉深模块,单独拉深模块,弯曲及载体与制件分离模块的小导柱,固定于上模固定板上。攻螺纹模块的小导柱固定于凹模垫板上。

5)该模具中,为了消除送料累积误差和高速冲压所产生的振动,以及冲压成形时所造成的带料窜动,通常由自动送料装置作送料粗定距,导正销作精定距。合理地安排导正销位置与数量十分重要。在设计中,前段工位先冲出导正销孔,并在后序的工位中,根据工位数优先最容易窜动的部位设置导正销。带料在攻螺纹模块攻螺纹时,窜动尤为厉害,因而在攻螺纹模块两端各设2个导正销,且该导正销一定要在攻螺纹丝锥接触带料之前进入导正孔,这样才能保证顺利进行攻螺纹。考虑到制件弯曲后送料容易造成变形,在弯曲区及切断前各增加了2个导正销。

(2)模具零部件设计

1)固定板垫板、卸料板垫板及下模板垫板设计。

在冲压过程中,固定板垫板、卸料板垫板及下模板垫板直接与凸模、卸料板镶件及凹模接触,不断受到冲击载荷的作用,对其变形程度要严格限制,否则工作时就会造成凸、凹模

图3-59 等离子电视连接支架多工位级进模结构

1—上模座 2、4、26、27、3O—冲切废料凸模 3、13—螺钉 5、64—螺塞 6、23、45、65—弹簧 7—顶杆 8—小导柱 9、61—小导套 1O—圆柱销 11—首次拉深凸模 12—卸料板垫板 14—二次拉深凸模 15—三次拉深凸模 16—四次拉深凸模 17—五次拉深凸模 18、33—卸料板 19—六次拉深凸模 2O—整形凸模 21—固定板 22—攻螺纹组件 24—固定板垫板 25、46—卸料螺钉 28—45°弯曲凸模 29—9O°弯曲凸模 31—导套 32—导柱 34—下模固定板 35—下模座 36—下托板 37、41、42、62—冲切废料凹模 38—限位柱 39—9O°弯曲凹模 4O—45°弯曲凹模 43—下垫块 44—攻螺纹浮料板 47、49、51、53、55、57、59—顶杆 48—整形凹模 5O—六次拉深凹模 52—五次拉深凹模 54—四次拉深凹模 56—三次拉深凹模 58—二次拉深凹模 6O—首次拉深凹模 63—浮动顶料销 66—承料板垫板 67—承料板 68—外导料板 69—带料

等不稳定。故材料选用Cr12钢,热处理硬度为53~55HRC。这种材料具有很高的抗冲击韧性,符合使用要求。

2)卸料板结构设计。卸料板采用弹压卸料装置,具有压紧、导向、成形、保护及卸料的作用。故材料选用日本冷作模具钢SKDII,热处理硬度为58~60HRC。卸料板与凸模单面间隙为0.01~0.02mm。因级进模卸料力较大,冲压力不平衡,固采用矩形重载荷弹簧。弹簧放置应对称、均衡。

3)下模固定板结构设计。该模具下模固定板采用镶拼式结构,既保证了各型孔加工精度,也保证了模具的强度要求。故材料采用日本冷作模具钢SKDII,其热处理硬度为58~60HRC。此材料属于高耐磨性冷作工具钢。这种钢具有很高的硬度、耐磨性和抗压强度。其渗透性也很高,热处理变形小,可达微变形程度。

4)凹模镶件设计。冲裁、弯曲凹模镶件材料采用日本冷作模具钢SKH-9,其热处理硬度为60~62HRC,拉深凹模采用硬质合金(YG15)来制造。

5)凸模设计。对于多工位级进模,在设计时首先考虑其工艺性要好、制造容易、模刃修整方便。冲裁圆孔及拉深所使用的凸模按整体式设计。为了改善其强度,在中间增加过渡阶梯,大端部份台阶用于固定。对于截面较大但形状复杂的凸模,采用直通式设计,以便于线切割加工。该模具凸模与固定板的配合关系改变了传统的过盈压入,而采用小间隙滑动配合。凸模与固定板单面间隙为0.015mm,而其工作部分与卸料板精密配合,单面间隙仅0.01mm。凸模通过卸料板后,能顺利进入凹模,且间隙均匀。这种结构反而提高了凸模的垂直精度,同时卸料板对凸模还起到了保护作用,并使凸模装配简易,维修和调换易损备件更加方便。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。