1.工艺分析

图3-28所示为天线外壳。该制件是TV天线的主要部件,材料为SPCD,板料厚度为0.25mm。由于需求量较大(年产量为2500多万件),而制件结构较复杂,旧工艺需用12个工位来生产:工位①为冲导正销孔;工位②为内、外切口;工位③为空工位;工位④为首次拉深;工位⑤为空工位;工位⑥为二次拉深;工位⑦为三次拉深;工位⑧为四次拉深;工位⑨为五次拉深(阶梯拉深);工位⑩为冲底孔;工位(11)为底部成形;工位(12)为落料。以送料形式来传递各工位之间的冲压成形,如果位置稍有不对,导致冲底孔凸模容易损坏,造成底部出现毛刺而影响制件质量。这样既给维修和调整带来了很大的困难,又增加了制件的报废率。

旧工艺内、外切口在同一个工位上进行冲压。这样内、外切口凸、凹模强度较单薄,造成凸、凹模容易开裂。为了提高模具的使用寿命,简化内、外切口的结构,由旧工艺在同一个工位上进行冲压,改为新工艺在2个工位上进行冲压。经研究分析,拟设计一副为14个工位组合而成的连续拉深模,并用拉料形式来传递各工位之间的冲压成形。

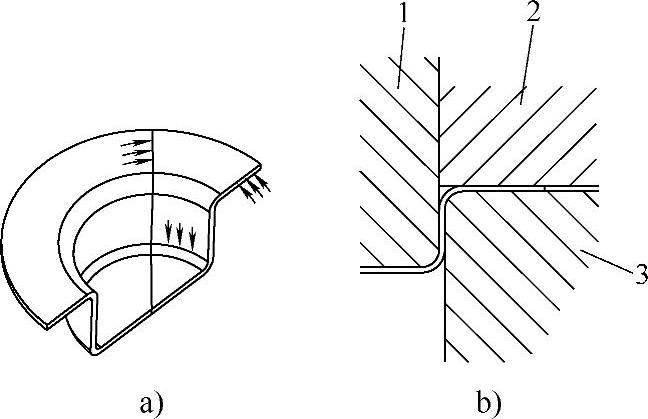

首次拉深过程受力图如图3-29a所示。拉深时,坯料边缘的材料沿着径向形成杯状,因此在塑性流动区域的单元体为双向受压、单向受拉的三向应力状态。模具结构见图3-29b。由于凸模圆弧和凹模圆弧的作用,筒体下部壁厚减薄,而口部增厚。筒体转角处的圆弧大小对后工序有较大的影响,若控制不好易产生严重的拉深痕及底部开裂现象。因此要考虑以下几个因素:①筒体的直径和拉深比;②拉深凸、凹模圆弧表面粗糙度及间隙;③材料的力学性能等。

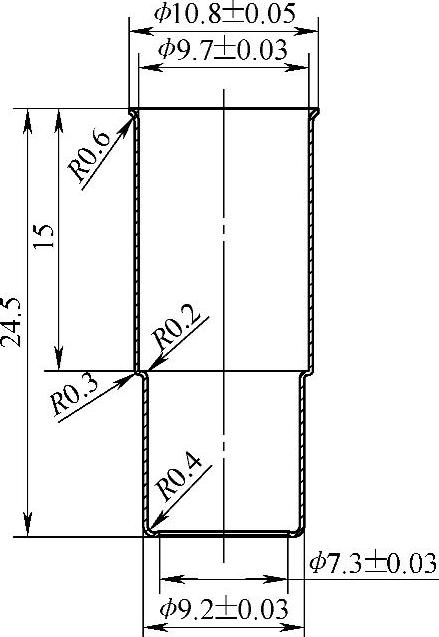

图3-28 天线外壳

图3-29 首次拉深过程受力图和模具图

a)受力图 b)模具图 1—凸模 2—压边圈 3—凹模

2.拉深工艺的计算

(1)毛坯计算

当无凸缘圆筒形阶梯拉深件直径≤25mm时,查得连续拉深的修边余量δ=1.5mm。结合实际经验及拉深件的技术要求,把修边余量调整为δ=2.1mm,得凸缘直径=(2.1×2+10.8)mm=15mm。

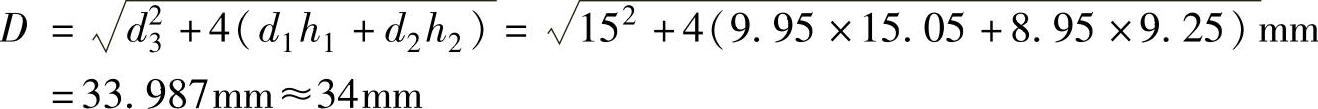

代入以下公式求D:

(2)拉深系数及各次拉深直径计算

拉深系数是拉深工艺中的重要一个参数。该制件首次拉深时,把凸缘部分的材料全部拉入凹模内,因此首次拉深按无凸缘制件计算拉深系数。毛坯相对厚度为

当毛坯相对厚度约等于0.74mm时,查得拉深系数m1=0.53~0.55,m2=0.76~0.78,m3=0.79~0.80,m4=0.81~0.82,m5=0.84~0.85。首次拉深材料还没硬化,塑性好,拉深系数可取小些。因连续拉深中部并无退火工序,因此各次拉深系数相对取大些。暂定拉深系数m1=0.53,m2=0.78,m3=0.80,m4=0.82,m5=0.85。

d1=m1D=0.53×34mm≈18.0mm

d2=m2d1=0.78×18.0mm≈14mm

d3=m3d2=0.80×14mm≈11.2mm

d4=m4d3=0.82×11.2mm≈9.2mm

从以上计算可以看出,d4的直径小于图3-28制件的头部上圆筒形外径,将该制件定为四次拉深。制件的下圆筒形外径φ9.2mm,经分析要再加一个拉深工位,将该制件定为五次拉深。根据经验值调整后的拉深系数:m′1=0.53,m′2=0.81,m′3=0.83,m′4=0.85,m′5=0.9。

重新计算各工序的拉深直径:

d′1=m′1D=0.53×34mm≈18.0mm

d′2=m′2d1=0.81×18.0mm≈14.6mm(实取14.5mm)

d′3=m′3d2=0.83×14.5mm≈12.0mm

d′4=m′4d3=0.85×12.0mm≈10.2mm

d′5=m′5d4=0.9×10.2mm≈9.2mm

3.排样设计

该制件按理应设计为多排工位的连续拉深模结构,但由于受机床限制,采用单排双侧载体形式排列。因制件坯料直径为φ34mm,计算出带料宽度为42mm,步距为41mm。(https://www.xing528.com)

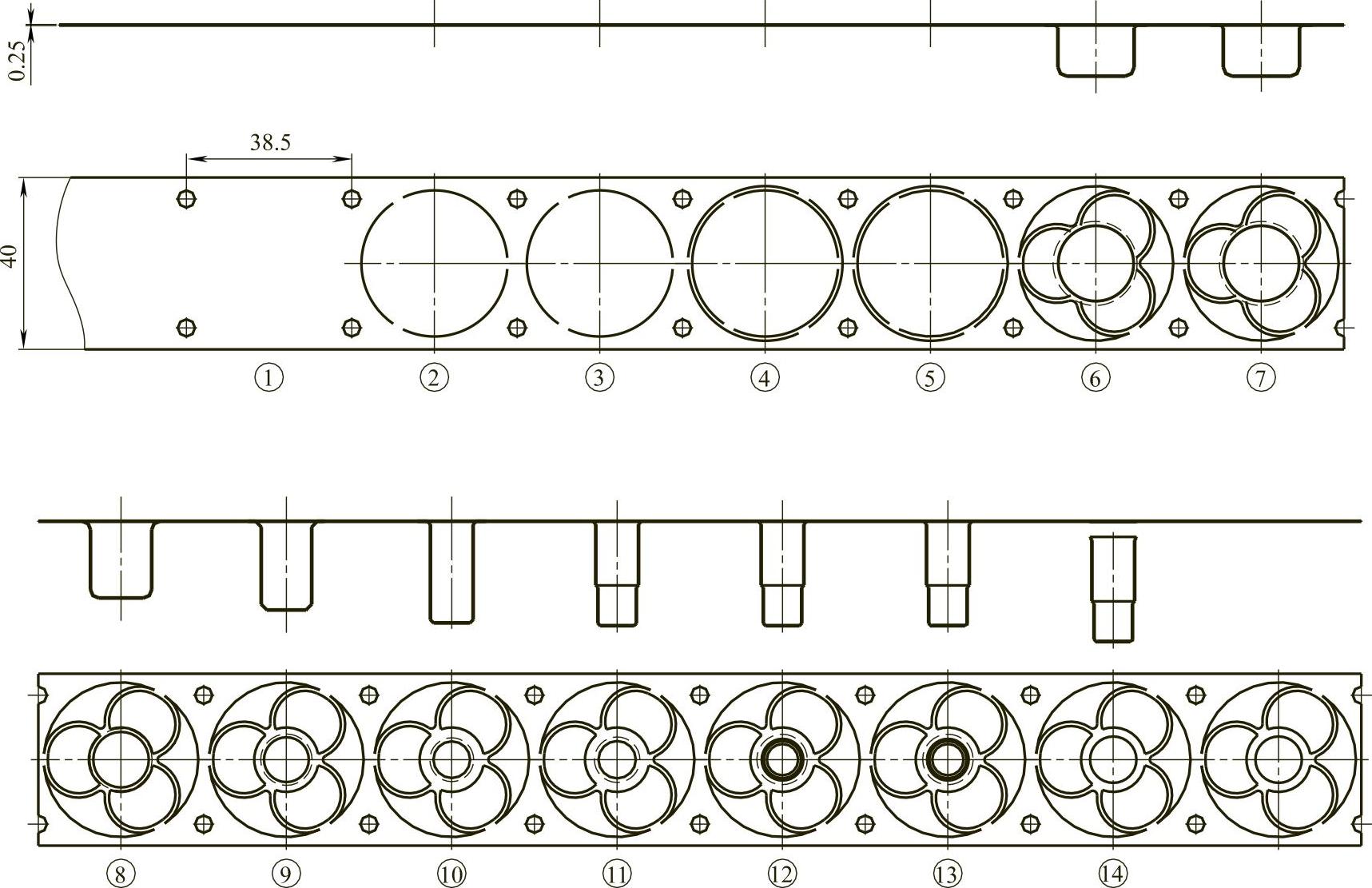

因为冲压件材料较薄,为了提高材料的利用率,将旧工艺采用送料方式改为新工艺的拉料方式。料带宽度从原来42mm调整为现在的40mm,步距从原来41mm调整为38.5mm。为了简化内、外切口的结构,由旧工艺在同一个工位上进行冲压,改为新工艺分别在二个工位上进行冲压,而且还在内圈切口、外圈切口及首次拉深后,分别留有空工位,以确保模具的强度。该制件共设计成14个工位,排样图见图3-30。具体工位如下:

工位①:冲导正销孔。

工位②:内圈切口。

工位③:空工位。

工位④:外圈切口。

工位⑤:空工位。

图3-30 排样图

工位⑥:首次拉深。

工位⑦:空工位。

工位⑧:二次拉深。

工位⑨:三次拉深。

工位⑩:四次拉深。

工位(11):五次拉深(阶梯拉深)。

工位(12):冲底孔。

工位(13):底部成形。

工位(14):落料。

4.模具结构设计

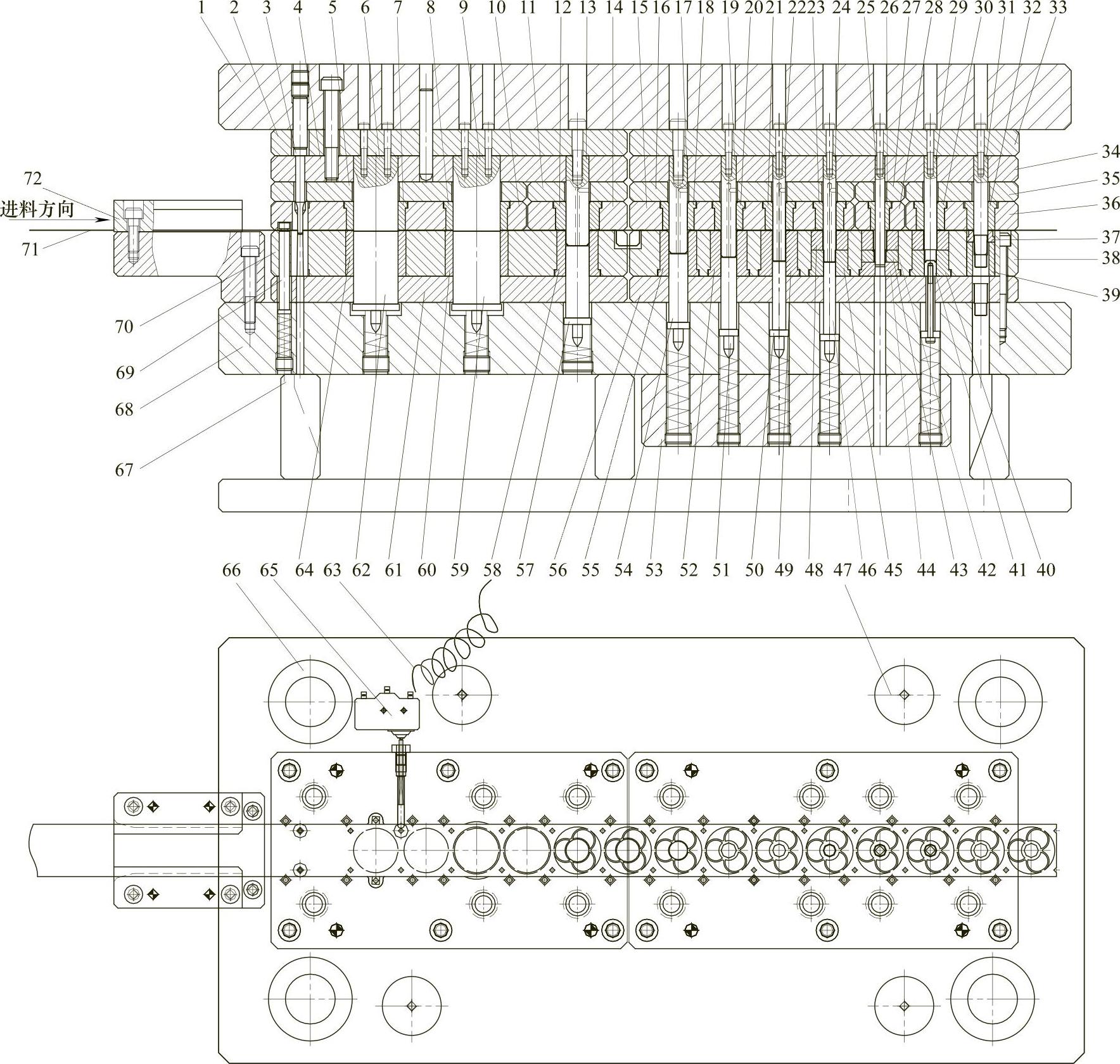

图3-31所示为天线外壳多工位级进模结构。该模具特点如下:

1)模具结构为多组模板组合而成的一副较精密的连续拉深模,以便调试、维修。各工位的结构较为复杂,有拉深、阶梯拉深、冲底孔等。为了确保制件的精度,该模具采用4个精密滚珠钢球外导柱,并在模具内、外安装了多个不同的误送检测装置。因制件年产量较大,为了确保拉深凹模及落料刃口的使用寿命和稳定性,各工位的拉深凹模及落料刃口,采用硬质合金YG15镶拼而成。

其工作过程如下:将料架上的卷料通过外导料板72,进入下模浮动导料销69;当上模下行时,卸料板在弹簧的作用下压住料带,进行冲裁及拉深成形。

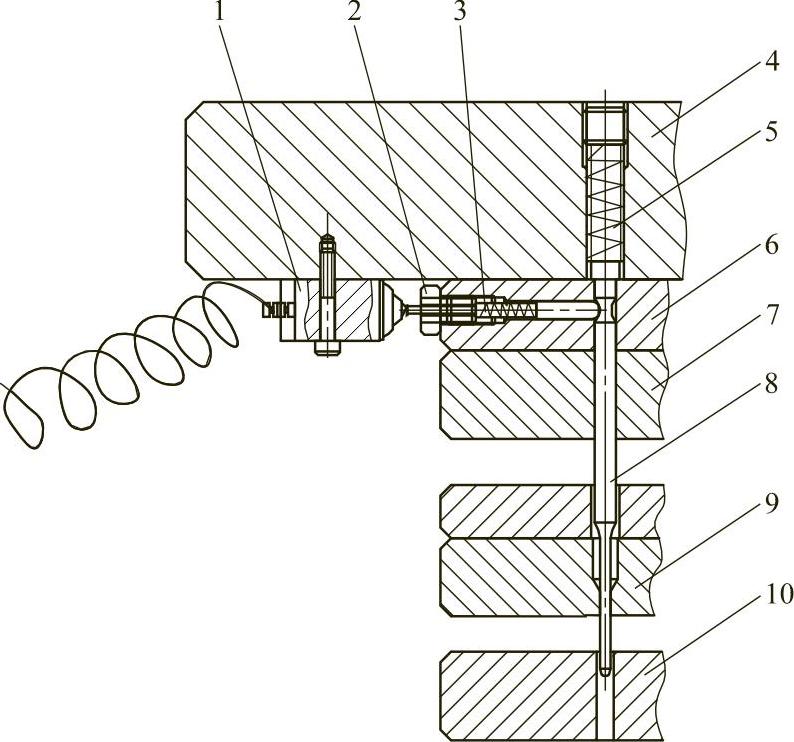

2)检测装置结构。在模具的内部和尾部各装有误送检测装置。内部检测装置如图3-3所示。当料带送错位或模具碰到异常时,误送导正销8往上升,接触到关联销3;再通过关联销3接触到微动开关1;当压力机控制器接收到微动开关1发出的信号时,即自动停止冲压,蜂鸣器也随着发出声音。

图3-31 天线外壳多工位级进模结构

1—上模座 2、33—固定板垫板 3—导正销孔凸模 4、34—固定板 5、11、16、27、35—卸料板垫板 6、9—切口凸模 7、8、12、18、20、21、23、26、30、32—卸料板镶件 10、14、15、28、36—卸料板 13—首次拉深凸模 17—二次拉深凸模 19—三次拉深凸模 22—四次拉深凸模 24—五次拉深凸模(阶梯拉深凸模) 25—冲底孔凸模 29—底部成形凸凹模 31—落料凸模 37—落料凹模 38、70—下模板 39—落料凹模垫块 40—底部成形凹模 41—成形凸模 42、43、48—导向块 44—冲底孔凹模 45—阶梯拉深凹模 46、50、51、54、57、59、62—顶杆 47—限位柱 49—四次拉深凹模 52—三次拉深凹模 53—弹簧底板 55—二次拉深凹模 56、61—下模板垫板 58—首次拉深凹模 60、64—切口凹模 63—检测装置连接线 65—微动开关 66—导柱 67—下垫脚 68—下模座 69—浮动导料销 71—料带 72—外导料板

3)模具零件的制造。该模具结构中的固定板垫板、卸料板垫板及下模板垫板选用Cr12,热处理硬度为55~56HRC;固定板、卸料板及下模板选用高鉻合金钢Cr12MoV,热处理硬度为55~58HRC;凸模(指切口凸模、拉深凸模及落料凸模等)选用SKH51,热处理硬度为62~64HRC。

图3-32 内部检测装置(开启)

1—微动开关 2—关联销螺塞 3—关联销 4—上模座 5—弹簧 6—固定板垫板 7—固定板 8—误送导正销 9—卸料板 10—下模板

为了保证制件的同心度及模具的使用寿命,各模板的加工精度尤为重要,主要模板采用慢走丝切割加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。