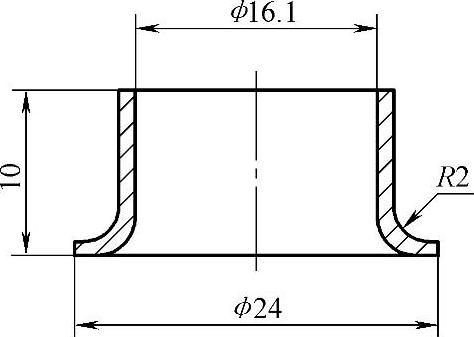

1.工艺分析

图3-4所示的小凸缘无底筒形件,材料为H62黄铜,料厚为0.5mm。该制件外形尺寸不大,生产批量大。经工艺计算,需经过两次拉深、冲底孔、翻孔等工序获得。因此,采用带料搭边的多工位连续拉深模冲压成形较合理,并在首次拉深前冲切出工艺切口,避免了拉深时相邻工序件之间因材料相互牵连导致料带变形。

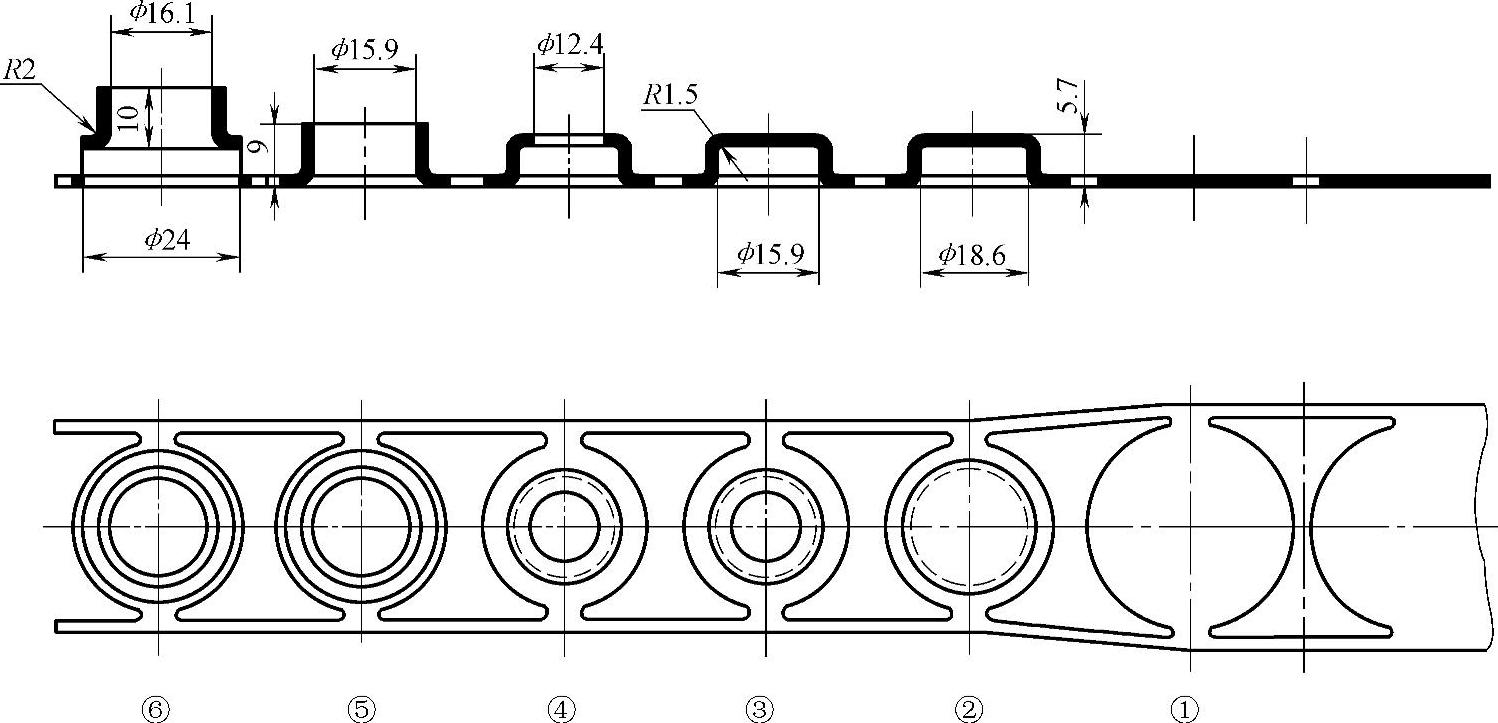

2.排样设计

该制件采用0.5mm的卷料来冲压。经计算,排样共分为6个工位。排样图见图3-5。具体工位如下:

工位①:冲工艺切口。

工位②:首次拉深。

工位③:二次拉深。

工位④:冲φ12.4mm底孔。

工位⑤:翻底孔。

工位⑥:落料。

图3-4 小凸缘无底筒形件

(https://www.xing528.com)

(https://www.xing528.com)

图3-5 排样图

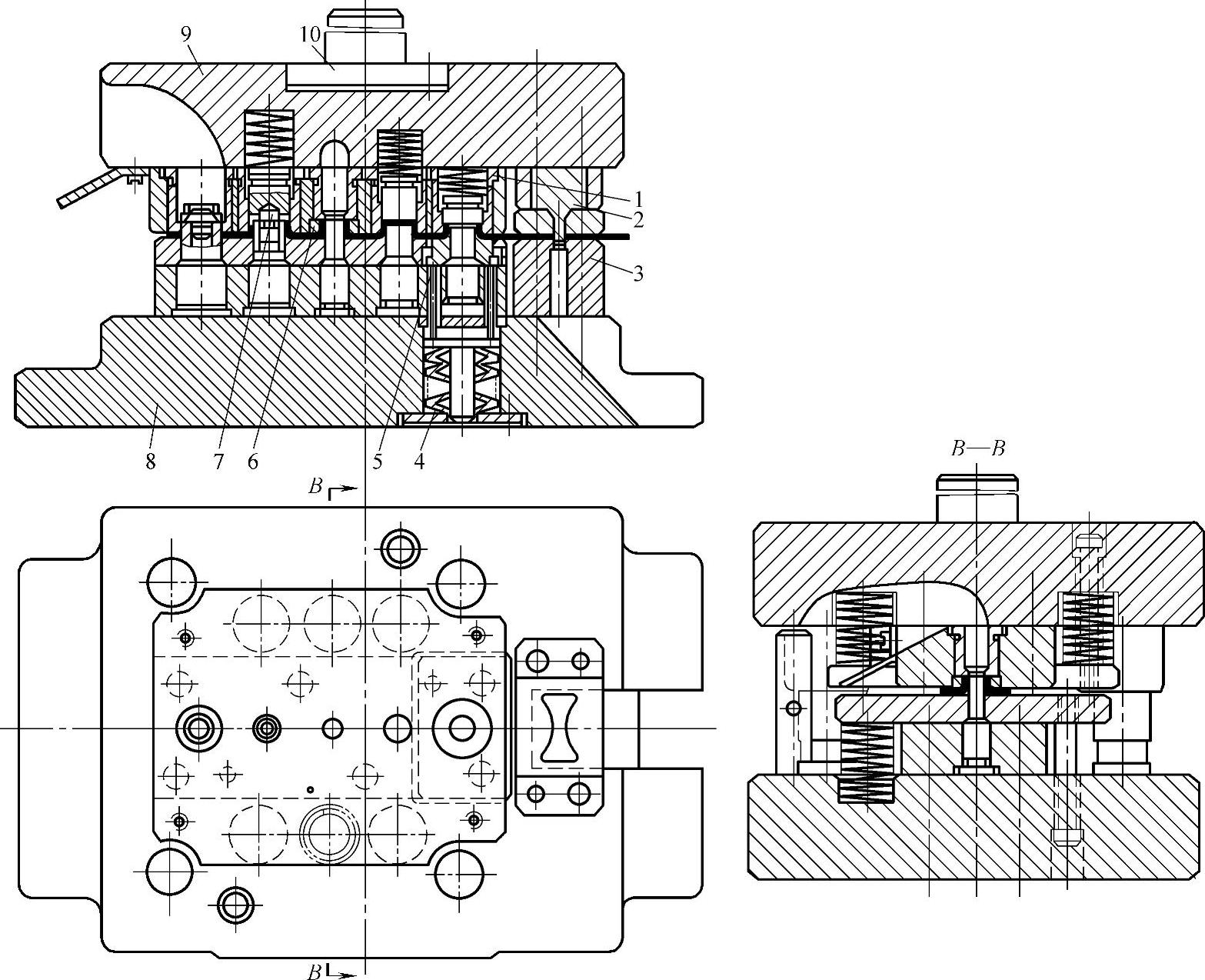

3.模具结构设计

图3-6所示为小凸缘无底筒形件多工位级进模结构。该模具结构特点如下:

1)工艺切口在首次拉深前冲出,避免了拉深时,相邻工序件之间因材料相互牵连的影响。

2)带料由自动送料装置送进,分别在工位⑤(翻底孔)和工位⑥(落料)的凸模上,设置导正销进行精确定位,以保证制件精度和定距精度。

3)首次拉深时压料力较大,故采用蝶形弹簧4压料,以防起皱。卸料采用装在下模的弹压卸料装置(其中冲切口的卸料在上模单独设置)。卸料板除了卸料外,还能顶起带料,以便于带料送进。为了避免带料上的工序件卡在凹模内,除冲孔和落料外,上模的凹模内均设置了弹性推件装置。

4)导正销7除了在底孔翻孔工位上导正定位以外,同时还能防止推件板的压料作用而妨碍翻孔变形。

5)该模具的冲孔废料和落料下来的制件,均经过上模内的孔道逐个地顶出。

图3-6 小凸缘无底筒形件多工位级进模结构

1—拉深凹模 2—冲工艺切口凸模 3—冲工艺切口凹模 4—蝶形弹簧 5—压料圈 6—定位圈 7—导正销 8—下模座 9—上模座 10—模柄

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。