1.工艺分析

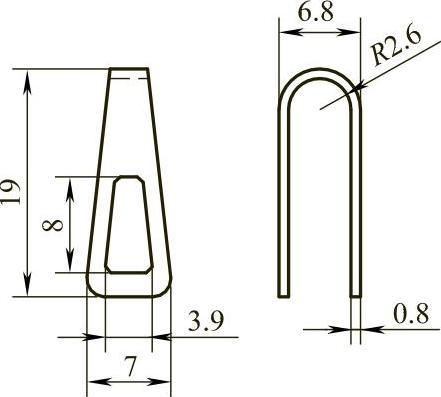

图2-69所示为日光灯上的挂件铁链U形钩。其材料为SUS301不锈钢,板厚为0.8mm,年产量为4000多万件。制件外形简单,形状对称、规则,尺寸要求不高,但毛刺应向内。制件的U形弯曲半径处(R=2.6mm)在弯曲成形后回弹较大,但对使用性能无影响。制件中有2个梯形孔,其作用是将另一个制件的头部穿过梯形孔,把U形弯曲的圆弧形吊装在梯形孔上,依次一个制件接另一个制件穿过,这样就形成了一个完整的链条。

该制件原工艺采用2副单工序模生产:第1工序为复合落料;第2工序为U形弯曲,所需模具多。该工艺主要问题在于制件外形尺寸小,U形弯曲工序手工放置制件,导致冲压速度慢、废品率高、生产安全系数低,远不能满足大批量生产的需求。因此设计了一副多工位级进模进行冲压生产,取得了良好的经济效益。

2.排样设计

该制件的排样设计主要考虑如下:

1)将复杂的型孔分解成若干个简单的孔形,并分成几个工位进行冲裁,使模具制造简单化。

2)在排样设计时,尽可能考虑材料的利用率,尽量按少、无废料的排样,以便降低生产成本,提高经济效益。

3)为了保证带料送进步距的精度,在排样设计时应设置侧刃及导正销孔。导正销孔尽可能设置在废料上。

4)制件与载体的连接应有足够的强度和刚度,以保证带料在冲压过程中连续送进的稳定性。

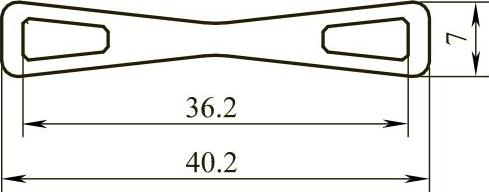

综合以上分析及结合制件的展开尺寸(见图2-70),制件排样采用单排排列方式。前部分采用双侧载体连接方式,待制件外形大部分冲裁之后,再逐步利用中间载体的连接方式,使带料送进更稳定。

图2-69 U形钩

图2-70 制件展开图

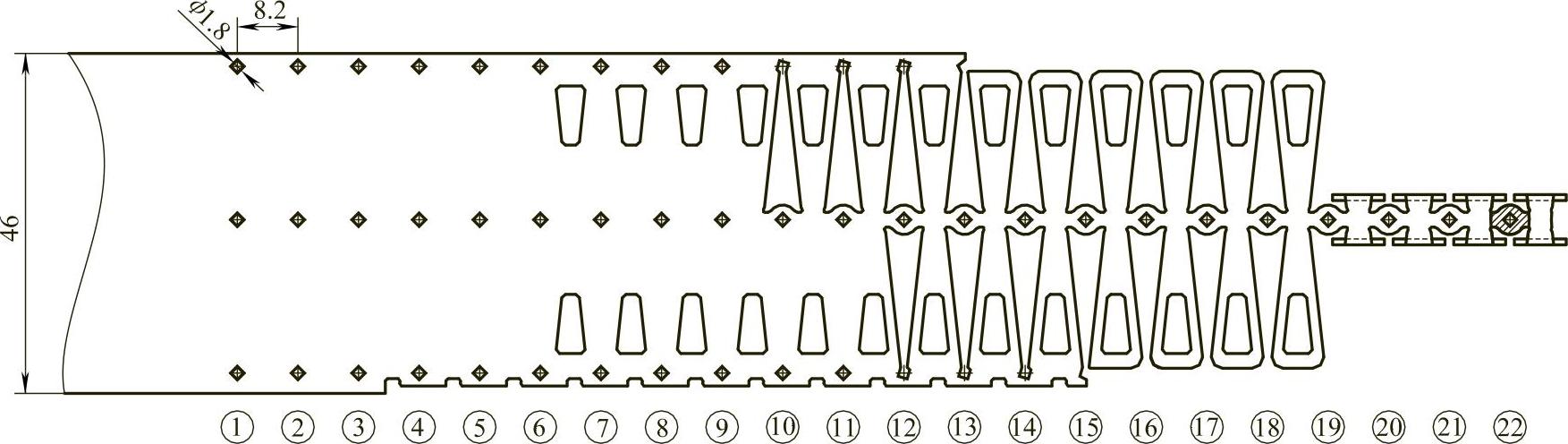

制件排样图见图2-71。主要冲压工位为:冲导正销孔→冲切侧刃→冲切梯形废料→冲切外形废料→弯曲→冲切中间载体。制件共由22个工位组成,具体工位如下:

工位①:冲3个φ1.8mm的导正销孔。

工位②:导正(空工位)。

工位③:空工位。

工位④:冲切侧刃。

工位⑤:空工位。

工位⑥:冲切2个梯形废料。

工位⑦~⑨:空工位。

工位⑩:冲切外形废料。

工位(11):空工位。(https://www.xing528.com)

工位(12):冲切另一端外形废料。

工位(13):冲切头部废料。

工位(14):空工位。

工位(15):冲切另一端头部废料。

工位(16)~(18):空工位。

工位(19):U形弯曲。

工位(20)、(21):空工位。

工位(22):冲切中部载体(制件与载体分离)。

图2-71 排样图

3.模具结构设计

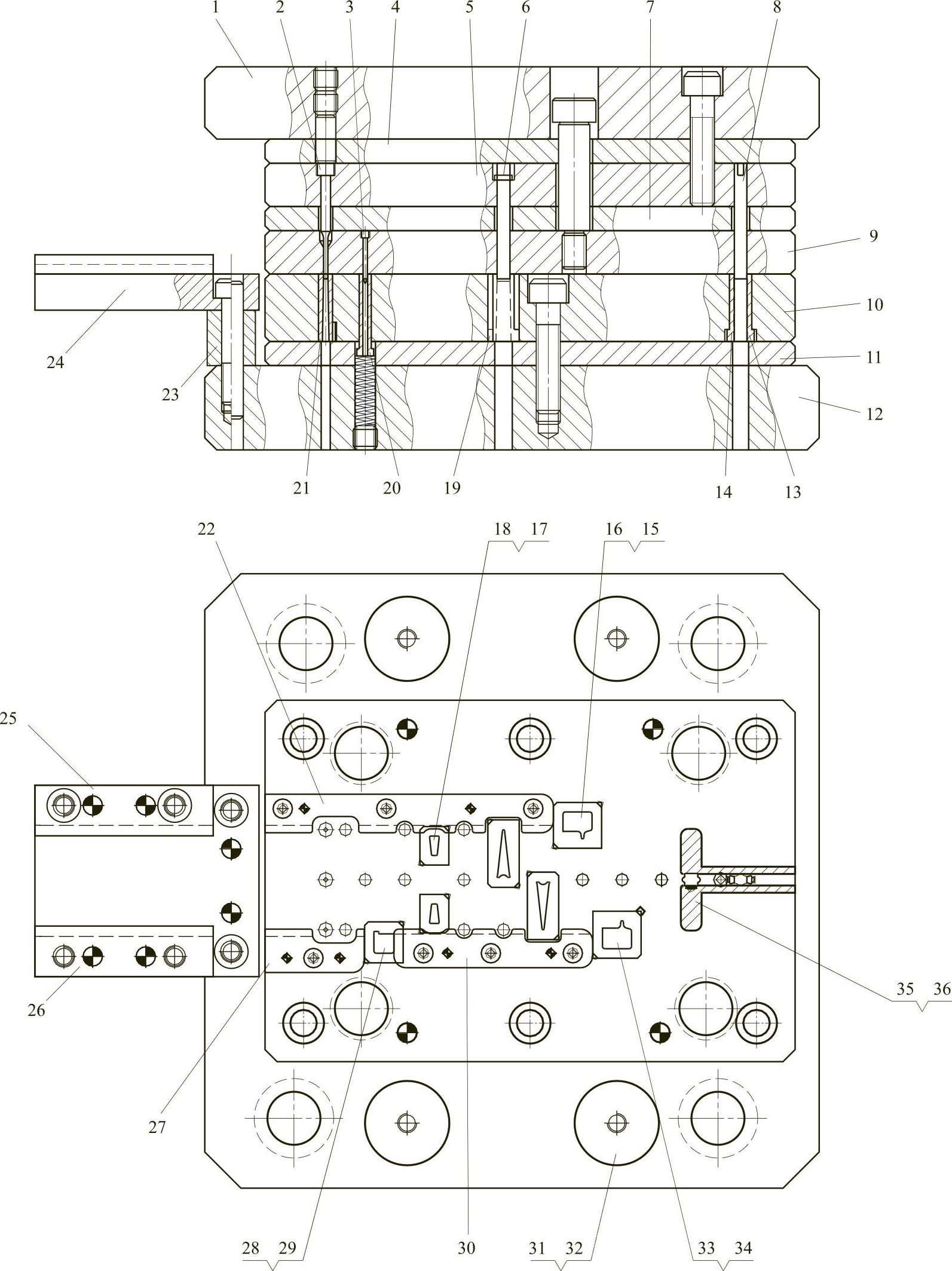

图2-72所示为不锈钢铁链U形钩多工位级进模结构。该模具特点如下:

1)模具是由钢板模座组成镶拼结构的冲载、弯曲多工位级进模。

2)U形钩生产批量大,冲裁及弯曲凹模全部采用镶拼式结构。对于该模具中相类似形状的凹模外形,应采取防错措施,设计成大小不一的尺寸,便于装配。

3)带料利用外导料板25、26及内导料板22、27、30导料,并用导正销3对带料精定位。

4)凸模固定板5、卸料板9及凹模固定板10之间,设有小导柱、小导套辅助导向,提高了模具的导向精度。同时导正销孔凸模2也得到了很好的保护。

5)该模具外形尺寸小,卸料板滑动行程低,可采用高速压力机冲压。冲压速度可达到200~300次/min。

4.冲压动作原理

将原材料宽46mm、料厚0.8mm的卷料吊装在料架上,通过整平机将送进的带料整平后,再进入滚动式自动送料机构内(在此之前,将滚动式自动送料机构的步距调至8.25mm)。开始用手工将带料送至模具的导料板,直到带料的头部覆盖三个φ1.8mm的导正销孔凹模刃口,这时进行第一次冲三个φ1.8mm的导正销孔;然后进入第二次,将带料进入导正(空工位);第三次为空工位;进入第四次为冲切侧刃,接着利用内导料板30的侧面

图2-72 不锈钢铁链U形钩多工位级进模结构

1—上模座 2—导正销孔凸模 3—导正销 4—凸模固定板垫板 5—凸模固定板 6—三角形凸模 7—卸料板垫板 8—切断凸模 9—卸料板 10—凹模固定板 11—凹模垫板 12—下模座 13—落料凹模2 14—落料凹模1 15—异形凸模1 16—落料凹模1 17—梯形凸模 18—梯形凹模 19—三角形凹模 20—套式顶料杆 21—导正销孔凹模 22—内导料板1 23—承料板垫板 24—承料板 25—外导料板1 26—外导料板2 27—内导料板2 28—侧刃凸模 29—侧刃凹模 30—内导料板3 31—上限位柱 32—下限位柱 33—异形凸模2 34—异形凹模2 35—弯曲凸模 36—弯曲凹模

处作侧刃的挡料;第五次为空工位;进入第六次为冲切2个梯形废料;第七至九次为空工位;进入第十次为冲切外形废料;第十一次为空工位;进入第十二次为冲切另一端外形废料;进入第十三次冲切头部废料:第十四次为空工位;进入第十五次冲切另一端头部废料;第十六至十八次为空工位;进入第十九次为U形弯曲,这时整个制件的弯曲成形已经结束;第二十、二十一次为空工位;最后(第二十二次)为冲切中间载体,也就是说载体与制件分离,使分离后的制件从右边滑下。此时将自动送料器调至自动的状况,可进入连续冲压。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。