1.工艺分析

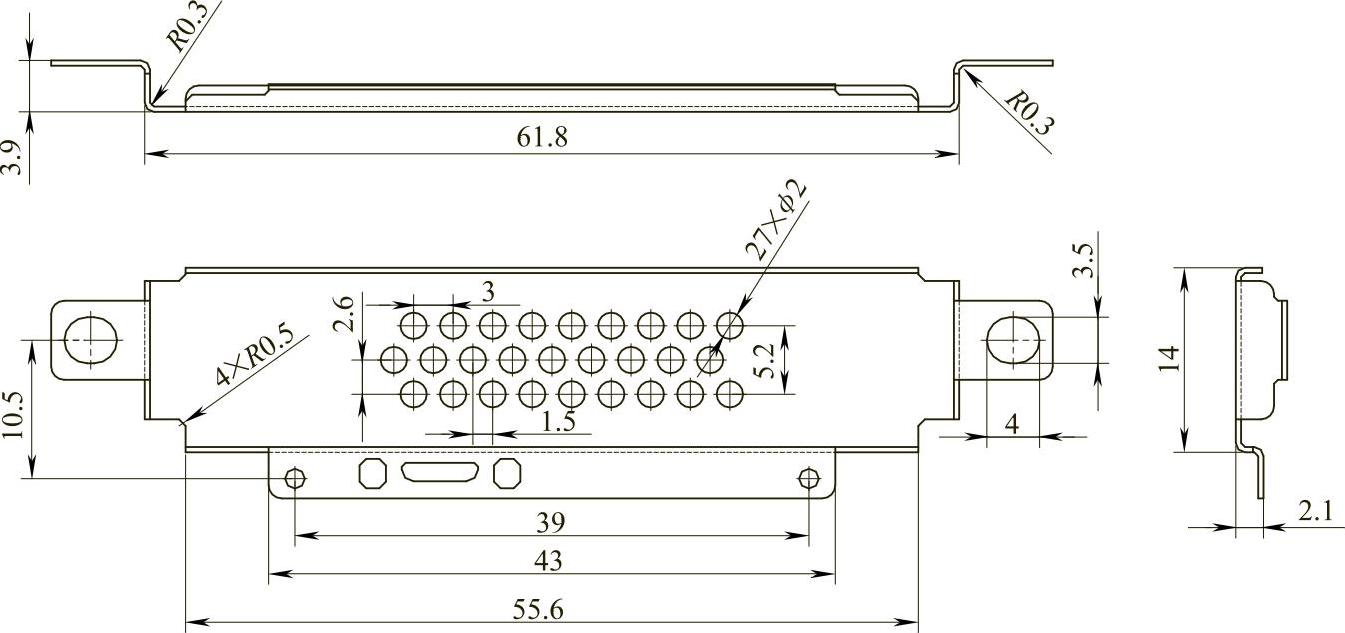

图2-49所示的某游戏机安装板,材料为SPCC,板料厚为0.4mm。制件技术要求如下:截边不得有毛刺,表面不得有划痕。因此要求冲裁间隙合理,工作面表面粗糙度值要小。

图2-49 安装板

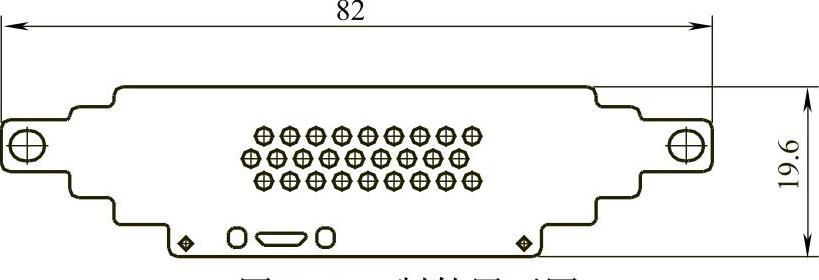

制件展开外形虽较简单(见图2-50展开图),但成形工艺复杂。该制件有3处Z形弯曲,1处90°弯曲,29个圆孔,2个椭圆孔。3个方孔,以及由直线、圆弧组成的轮廓外形,因而包含了冲孔、弯曲等工序。从图2-49中分析,四周弯曲件可以一次冲压成形,可能会造成Z形弯曲边缘拉长及弯曲件回弹现象。故在Z形弯曲的展开长度计算时,要适当作调整(经验值:针对此制件按通常计算展开,再单边减0.2mm即可),并且在弯曲的后一步,设计有整形工序来校正弯曲件的回弹。制件两耳上的椭圆孔为安装孔,需待弯曲成形结束后再冲压较为合理。27个φ2mm孔和2个φ1.5mm孔虽然尺寸较小,但制件板料较薄(t=0.4mm),因此小凸模采用台阶式补强,强度能够满足此制件的冲压要求。

图2-50 制件展开图

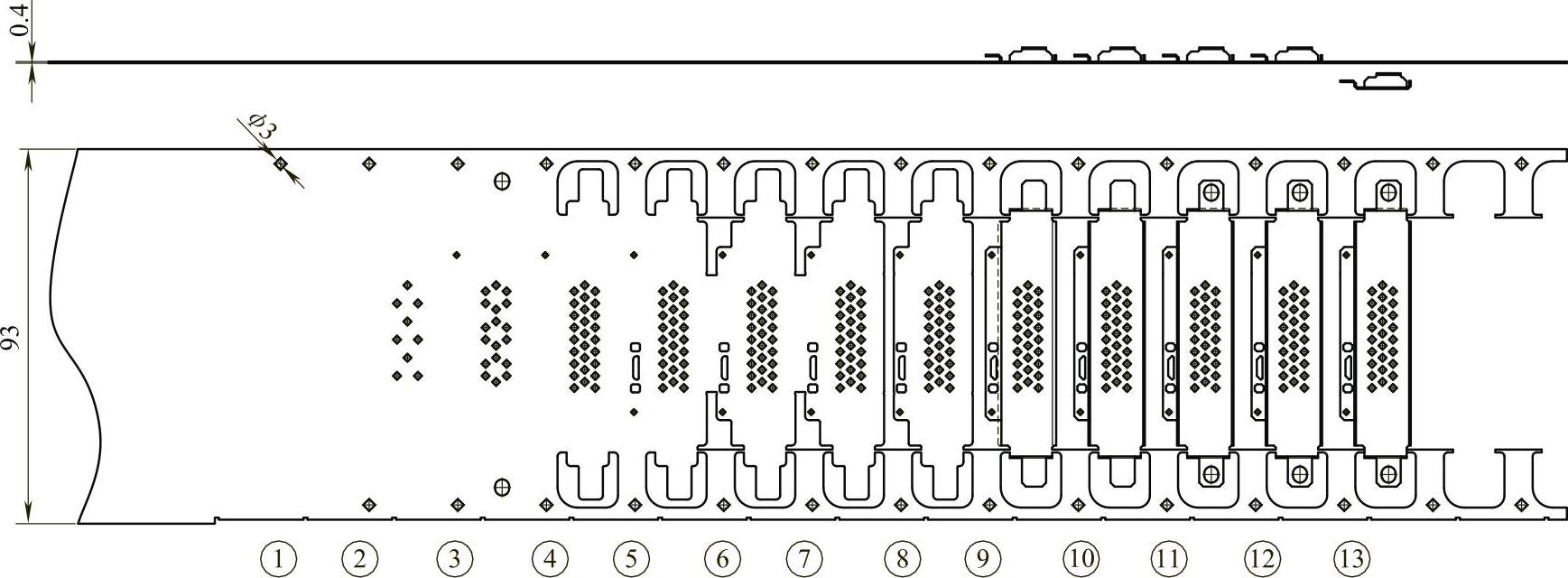

2.排样设计

由于该制件板料较薄,为了带料送进的稳定性,在充分分析图2-49冲裁及弯曲特点的基础上,决定采用双侧载体单排排列较为合理,排样图见图2-51。具体工位如下:

工位①:冲切侧刃及导正销孔。

工位②:冲孔(包括冲切另一处导正销孔)。

工位③:冲孔。

工位④:冲切两耳朵废料,冲孔。

工位⑤:冲孔。

工位⑥:冲切两边废料。

工位⑦:空工位。

工位⑧:冲切中部废料。

工位⑨:弯曲。(https://www.xing528.com)

工位⑩:整形。

工位(11):冲切长圆孔。

工位(12):空工位。

工位(13):落料(制件与载体分离)。

图2-51 排样图

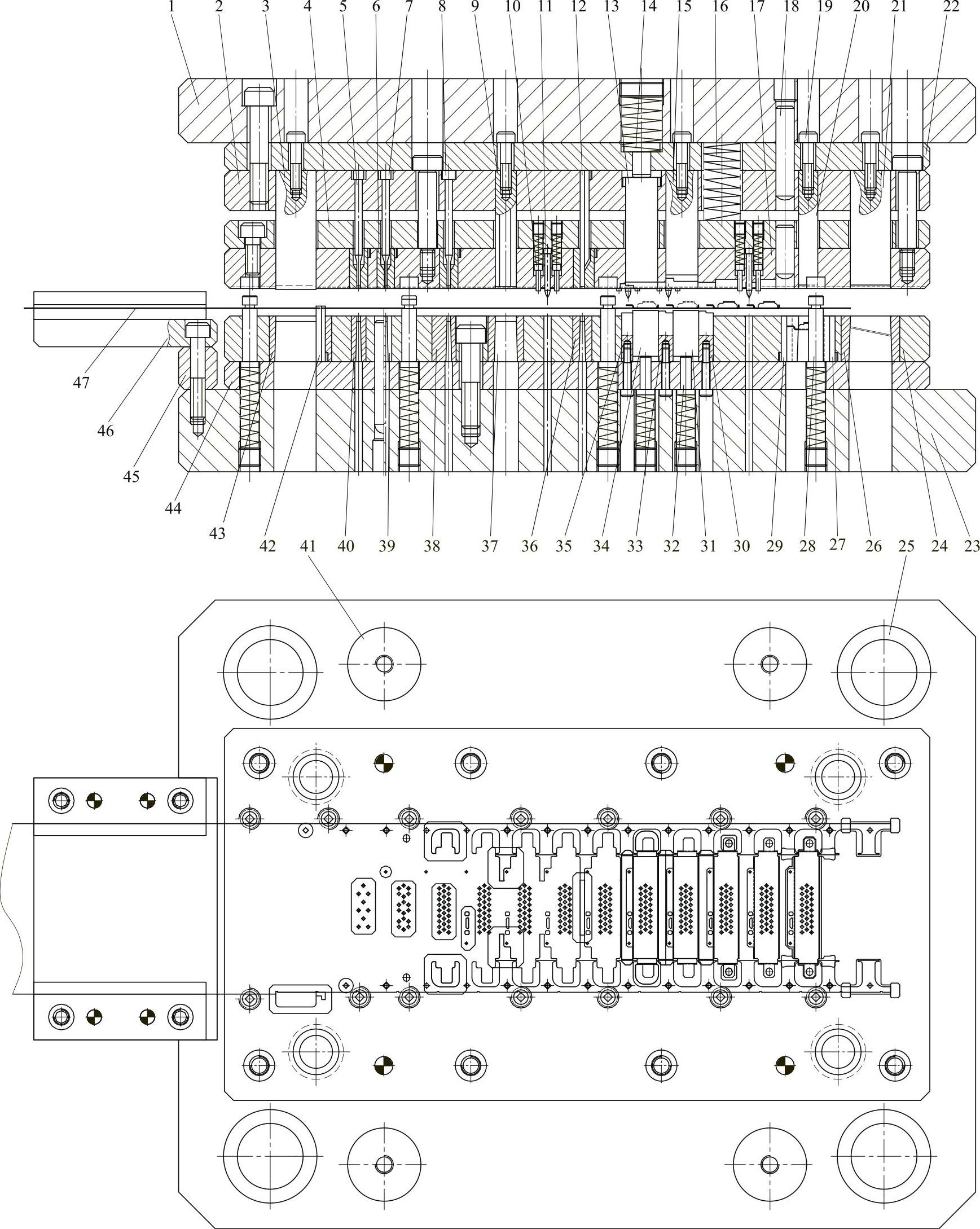

3.模具结构设计

安装板多工位级进模结构如图2-52所示。该结构主要特点如下:

(1)设计要点

1)凸、凹模设计。由于冲孔尺寸φ2mm和φ1.5mm较小,冲孔凸模易折断,因此凸模结构设计成台阶式,可以改善凸模强度,且经过校核,该凸模在冲裁力作用下不会发生抗压失稳。落料及切废料凸模有局部小凸起和尖角,冲裁时刃口易崩落,因此各下模镶件及卸料板镶件采用镶套式。落料及冲切废料凸模采用直通式,并用螺钉固定于上模,方便制造和快速更换。

2)卸料方式。卸料板采用弹压卸料装置,可在冲裁前将料带压平,防止冲裁件翘曲。可保证较高的送料精度。

3)空工位设计。考虑到下模强度及凸模的布置,在冲孔和落料等工位之间,设置了空工位结构。

(2)模具加工

为了保证模具加工精度及质量、提高模具使用寿命、缩短模具加工周期,设计冲裁、弯曲、落料等凸模,均采用冲压模具标准零件,直接从专业模具标准件厂家选购。因制件料带较薄而需求量较大,凸模固定板采用整体式结构,卸料板与下模板采用镶套式结构。固定板垫板、卸料板垫板及下模板垫板选用Cr12,热处理硬度为50~53HRC;固定板选用45钢,调质硬度为320~360HBW;卸料板及下模板选用高鉻合金钢Cr12MoV,热处理硬度为58~60HRC;凸模、卸料板镶件、下模板镶件选用SKDII,热处理硬度为62~64HRC。各垫板型腔采用快走丝加工;固定板、卸料板、下模板、卸料板镶件及下模板镶件采用慢走丝(割一修三)加工。

图2-52 安装板多工位级进模结构

1—上模座 2—凸模固定板 3—切侧刃凸模 4—卸料板垫板 5、7、8—冲圆孔凸模 6—卸料板镶件 9、12—切废料凸模 10—顶杆 11—导正销 13、15—成形凸模 14、32—顶杆 16—弹簧 17—卸料板 18—圆柱销 19—螺钉 20—落料凸模 21—冲切载体凸模 22—固定板垫板 23—下模座 24—下模板 25—导柱 26、27、29、36~40、43—下模镶件 28—浮动导料销 30、33、35—下模成形块 31、34—浮料块 41—限位柱 42—侧刃挡料销 44—下模板垫板 45—承料板垫块 46—承料板 47—带料

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。