1.工艺分析

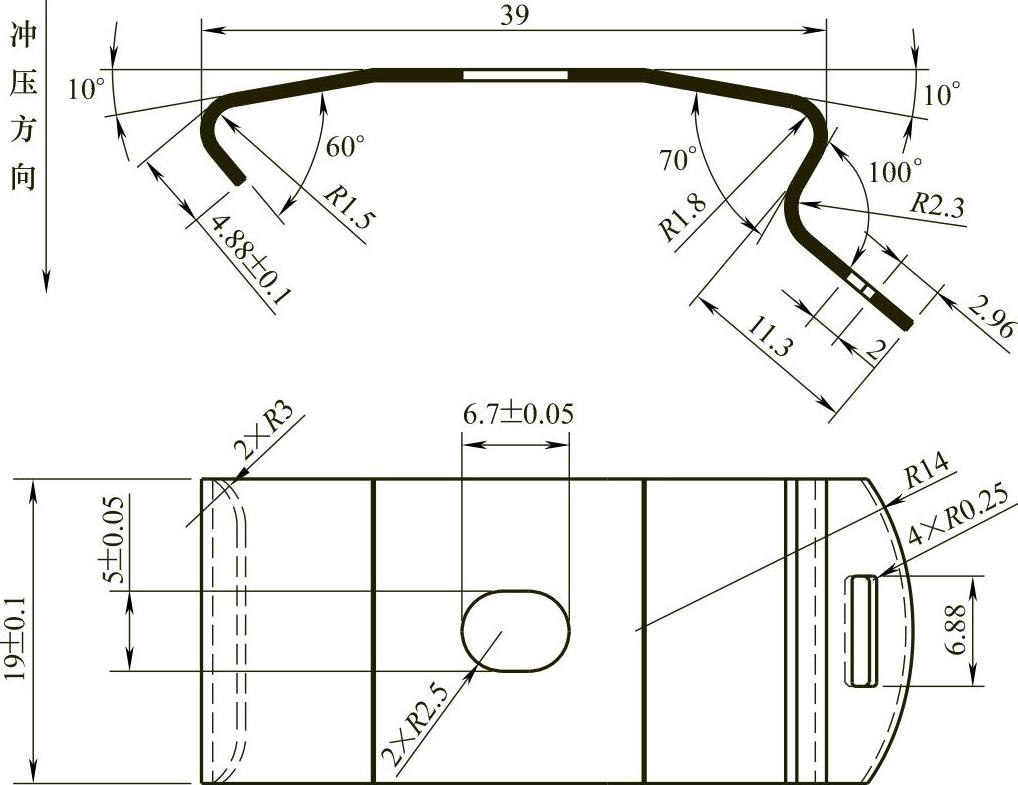

弹片是窗帘支架的主要零件之一。图2-31所示为窗帘支架弹片。其制件中6.88mm×2mm的方孔,与R14mm的边缘最近距离为2.5mm,符合冲裁要求;制件中有三处圆角半径分别为R1.5mm、R1.8mm和R2.3mm,均大于弯曲件的最小弯曲半径;弯曲部分的边长度均符合要求。此材料回弹较大,角度回弹经验值为2°~3°。

图2-31 窗帘支架弹片

此制件对带料的纤维方向要求特别严格。因为此制件在冲压加工完毕之后,再进行热处理,如果纤维方向同弯曲线平行,在生产中引起弯曲之后制件开裂、断裂现象,导致在使用中对弹片的弹性质量有较大的影响。完成此制件需要经过冲孔、落料、弯曲等工序,若采用单工序模,生产效率低,制件精度无法保证,满足不了生产的需求。故选用级进模生产,这样可以降低加工成本,提高生产效率,使制件质量更稳定。

2.排样设计

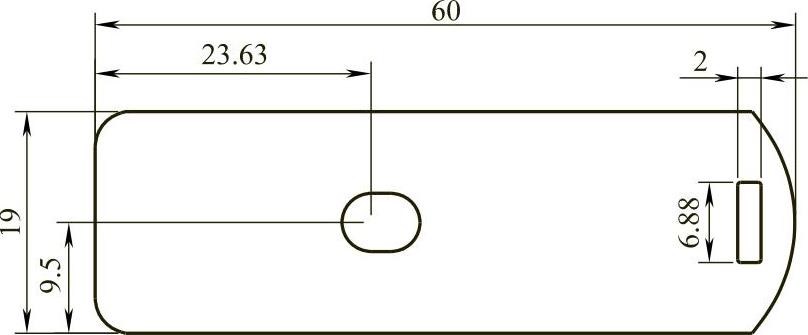

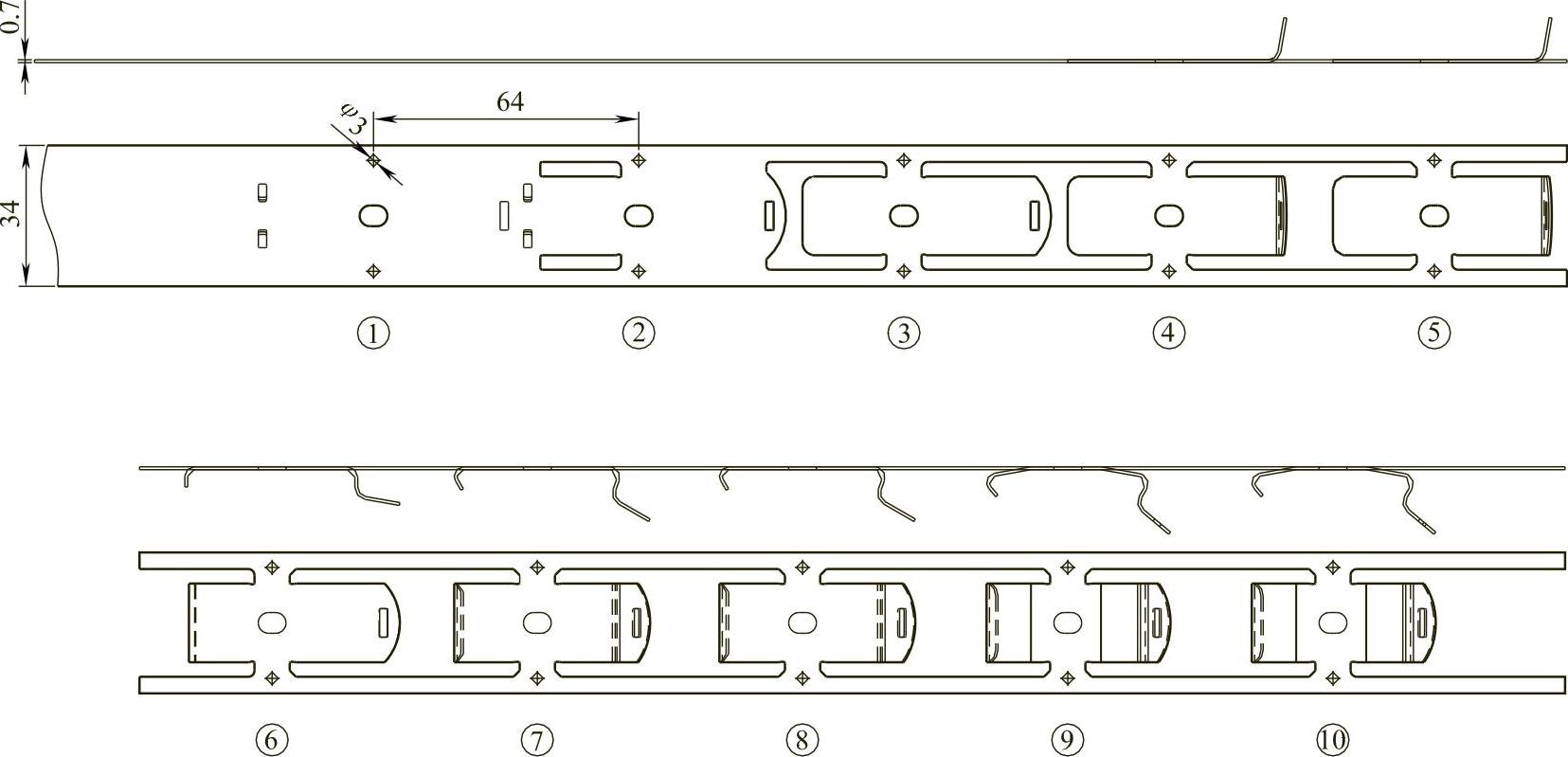

根据图2-31所示,该制件有毛刺方向的要求,需向下弯曲成形。计算出毛坯总长度L=60mm(见图2-32)。为了提高材料利用率,板料规格选用卷料来冲压。裁料方式为直裁,这样使得弯曲线与板材纤维方向垂直,能很好地发挥弹片的弹性作用。排样图见图2-33,该排样在工位①设置有切舌结构。它是在带料送料过多时起挡料作用,这样可以代替边缘的侧刃,从而提高了材料利用率,在生产中使送料如同有侧刃一样稳定。具体工位如下:

工位①:冲导正销孔,冲长圆孔及切舌(工艺上考虑而设)。

工位②:冲孔,冲切废料。

工位③:冲切废料。

工位④:弯曲(100°弯曲)。

工位⑤:空工位。

工位⑥:“U”形弯曲。

工位⑦:负角度弯曲。

工位⑧:空工位。

图2-32 制件展开图

工位⑨:弯曲。

工位⑩:冲切载体与制件的连接废料(制件与载体分离)。

3.模具结构设计

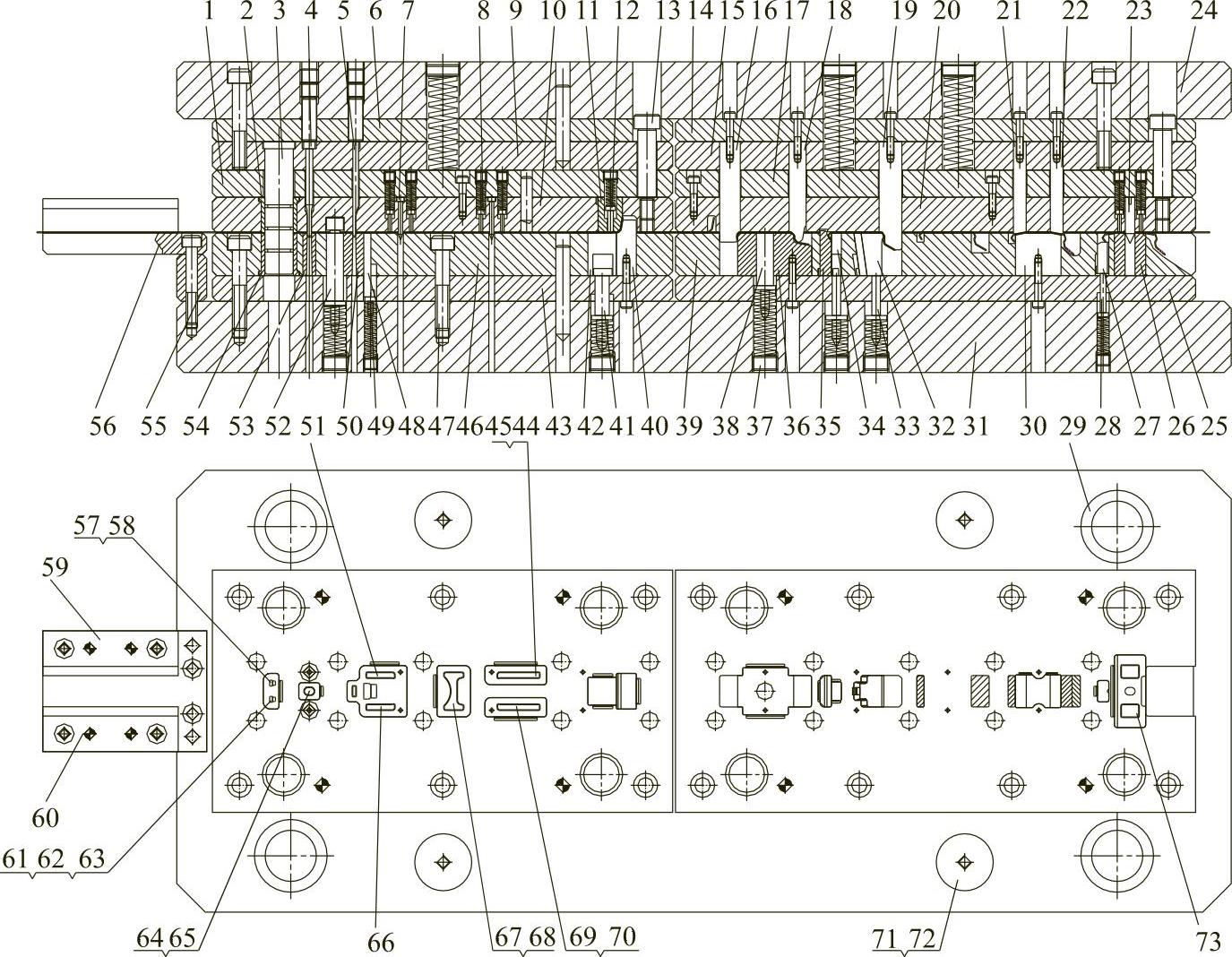

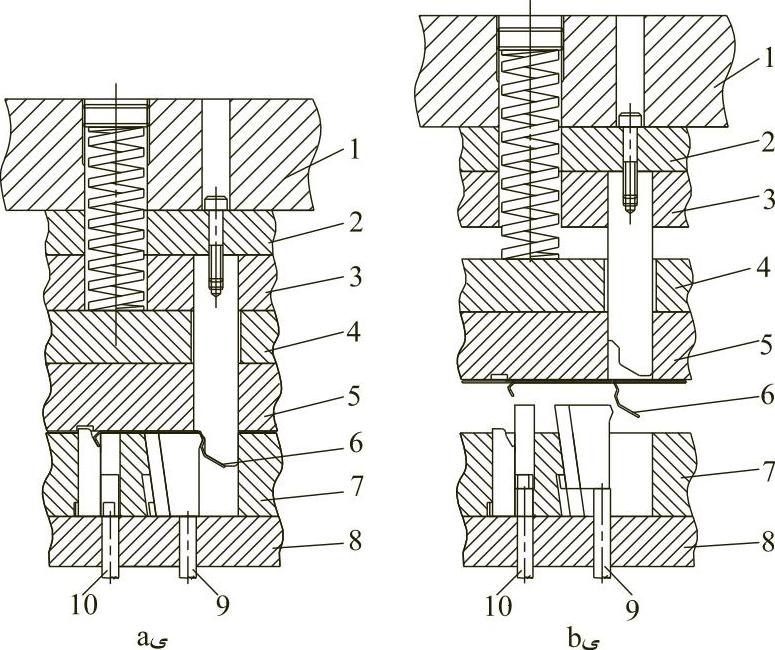

图2-34所示为65Mn钢窗帘支架弹片多工位级进模结构。该模具结构特点如下:

图2-33 排样图

图2-34 65Mn钢窗帘支架弹片级进模结构

1—卸料板垫板1 2—小导套1 3—小导柱 4—导正销孔凸模 5—方形凸模 6—凸模固定板垫板1 7—圆形导正销 8—卸料板顶杆1 9—凸模固定板1 10—卸料板1 11—弯曲凸模6 12—卸料板顶杆2 13—卸料螺钉 14—凸模固定板垫板2 15—凸模固定板2 16—弯曲凸模1 17—卸料板垫板2 18—弯曲凸模2 19—弯曲凸模3 20—卸料板2 21—弯曲凸模4 22—弯曲凸模5 23—长圆形导正销 24—上模座 25—凹模垫板2 26—切断凹模 27—制件顶出器 28—下模顶杆4 29—导柱 30—弯曲凹模5 31—下模座 32—弯曲凹模4 33—下模顶杆1 34—弯曲顶块1 35—弯曲凹模3 36—弯曲凹模2 37—螺塞 38—下模顶杆3 39—凹模固定板2 40—弯曲凹模1 41—下模顶杆2 42—弯曲顶块2 43—凹模垫板1 44—异形凸模4 45—异形凹模3 46—凹模固定板1 47—螺钉 48—挡料顶块 49—弹簧垫圈 50—异形凹模2 51—异形凸模2 52—浮动导料销 53—导正销孔凹模 54—小导套2 55—承料板垫板 56—承料板 57—切舌凸模1 58—切舌顶块1 59—外导料板1 60—外导料板2 61—切舌凸模2 62—切舌顶块2 63—切舌凹模 64—椭圆形凸模 65—椭圆形凹模 66—异形凸模1 67—异形凸模3 68—异形凹模1 69—异形凸模5 70—异形凹模4 71—上限位柱 72—下限位柱 73—切断凸模(https://www.xing528.com)

1)采用内、外双重导向。外导向采用四套精密滚珠钢球导柱、导套,保证上,下模座导向精度;内导向采用八套固定在凸模固定板上的滑动小导柱,以及分别固定在卸料板及凹模固定板上的小导套导向。

2)采用滚动式自动送料机构,传送各工位之间的冲裁及成形工作。用工艺切舌及导正销作为带料的精定位,可保证较高的送料精度。用浮动导料销导料、顶杆抬料,利用切断凹模将已成形的制件从带料上切断,使分离后的制件左侧尾部下装有轻微的制件顶出器27向上顶,使制件沿着凹模固定板2(件号39)的斜坡滑出。

3)模具零部件的材料选用。凸模、凹模等各零件采用SKD11(其热处理硬度为60~62HRC);凸模固定板、卸料板、凹模固定板采用Cr12MoV(其热处理硬度为55~58HRC);凸模固定板垫板、卸料板垫板及凹模垫板采用Cr12(其热处理硬度为53~55HRC)。凸模与凸模固定板的配合间隙单面为0.01mm;凸模与卸料板之间的配合间隙单面为0.01mm;导正销与卸料板的配合间隙单面为0.005mm;凹模镶件与凹模固定板为零对零配合;浮动导料销与凹模固定板之间的配合间隙单面为0.015mm。

4)卸料板采用弹压卸料装置,可在冲裁前将带料压平,防止冲裁后的带料翘曲。

5)关键零部件设计

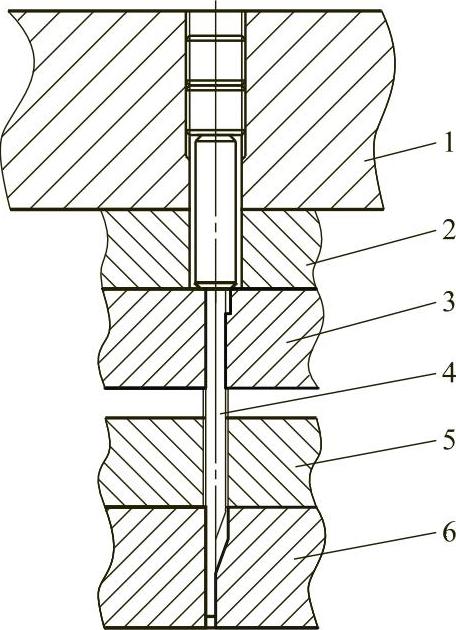

①凸模设计。阶梯式凸模结构如图2-35所示。设计成阶梯式结构可以改善凸模强度,且经过校核,该凸模在冲裁力作用下不会发生抗压失稳。

②快速更换凸模设计。该模具个别凸模较单薄,可从上模座直接卸下螺塞取出凸模(详见图2-35所示)。其余统一用螺钉固定(详见图2-36所示),在凸模后面攻有螺纹孔,即在凸模固定板垫板2和上模座1的对应位置,分别钻螺钉7过孔及螺钉头部通孔,螺钉7从上模座1穿过凸模固定板垫板2与凸模4连接。当凸模4需要更换和修磨时,把凸模固定螺钉7拆掉,并用顶杆从凸模固定板3中顶出即可,不必松动联接凸模固定板3与上模座1连接的螺钉和定位销,也不必拆掉卸料板6。这样更换凸模速度快,而且不会影响凸模固定板的装配精度。

图2-35 阶梯式凸模结构

1—上模座 2—凸模固定板垫板 3—凸模固定板 4—凸模 5—卸料板垫板 6—卸料板

图2-36 快速更换凸模结构

1—上模座 2—凸模固定板垫板 3—凸模固定板 4—凸模 5—卸料板垫板 6—卸料板 7—螺钉

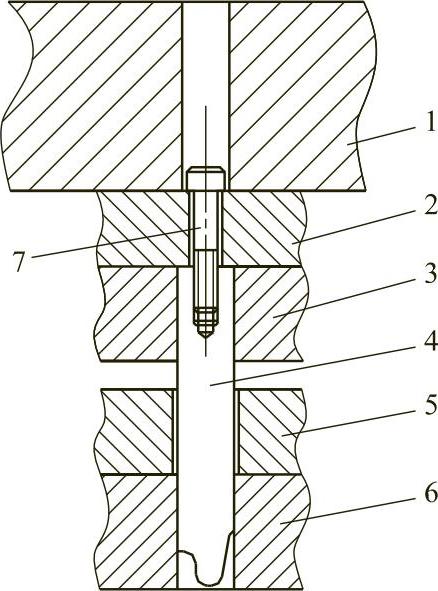

6)制件负角度成形设计。此制件的左右各有一个60°及70°弯曲成形(见图2-31)。常规的设计是用斜楔配合侧滑块的结构成形。一般是先成形“U”形弯曲(90°弯曲),再成形60°及70°弯曲。其冲压动作是:先在前一工序成形“U”形弯曲(见图2-37a);再用斜楔插入侧滑块,成形60°及70°弯曲(见图2-37b)。前一工序“U”形弯曲外形的长度为39.98mm;经过斜楔配合侧滑块结构成形60°及70°弯曲后,弯曲外形的长度仍为39.98mm。从图2-37a与图2-37b的弯曲外形尺寸比较,这两者外形的尺寸长度没有发生变化,但此结构较为复杂,在该模具上制造困难。

图2-37 负角度弯曲成形用斜楔配合滑块工序示意图

a)前一工序“U”形弯曲工件 b)后一工序60°及70°弯曲工件

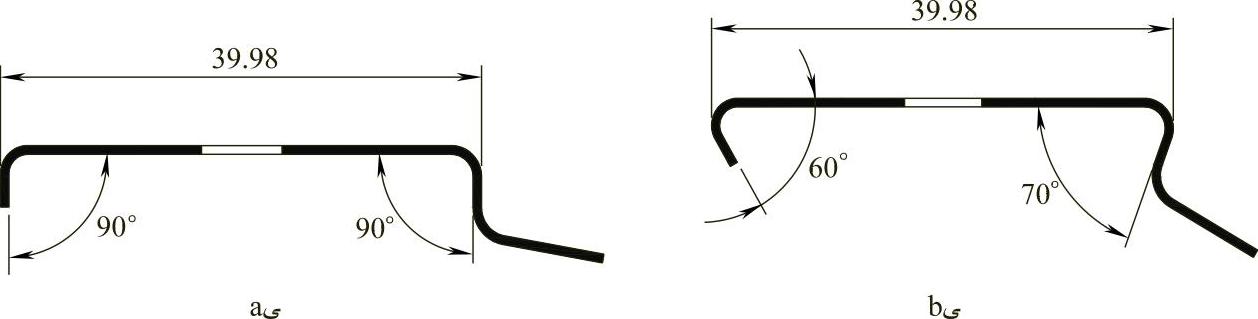

为了使模具制造简单化,该工序左侧60°弯曲采用悬空压弯成形结构,弯曲顶块采用弹性结构,此顶块既可作弯曲成形后顶出作用,又可作工序件在弯曲成形过程中限位作用(见图2-38a)。冲压动作:上模下行,当前一工序的90°弯曲头部接触到顶块的左侧时,受到顶块侧面的限制,弯曲件的头部不能往下进行走动,使弯曲后的尺寸稳定性好。70°弯曲采用弯曲凹模4(图2-34的件号32)的斜滑块助卸料结构。利用此成形方式,使前一工序的弯曲外形的尺寸线,与后一工序的弯曲外形的尺寸线发生了改变。根据经验值所得:60°弯曲的一侧相对应在工位⑥90°弯曲成形(见图2-33)时,将弯曲线向外移1.0mm(见图2-39);70°弯曲的一侧相对应在工位⑥90°弯曲成形(见图2-33)时,将弯曲线向外移0.75mm(见图2-39)。从而得弯曲外形的长度为41.73mm(见图2-39)。冲压动作如下:上模下行,当前一工序90°弯曲件被卸料板与弯曲顶块在弹簧的受力下压紧工件,进入弯曲凹模压弯成形。右侧70°弯曲凹模4(图2-34的件号32,下同)也是采用弹性结构(为负角卸料,该弯曲凹模采用斜滑块结构)。当卸料板与弯曲凹模4在弹簧的受力下压紧,凸模再往下弯曲成形。模具回程时,弯曲凹模4的斜滑块随着斜面的轨道向上移动,当制件的负角位置同弯曲凹模4的斜滑块完全脱离(见图2-38b),下模顶杆及导向顶杆顺利地把料带抬起,送往下一工位。

注意:以上负角弯曲成形60°及70°是同时进行的。

图2-38 简单化式负角度弯曲成形结构

a)模具闭合状态 b)模具开启状态 1—上模座 2—凸模固定板垫板 3—凸模固定板 4—卸料板垫板 5—卸料板 6—60°及70°弯曲工件 7—凹模固定板 8—凹模垫板 9、10—下模顶杆

4.冲压动作原理

将原材料宽34mm、料厚0.7mm的卷料吊装在料架上,通过整平机将送进的带料整平,然后进入滚动式自动送料机构内(在此之前将滚动式自动送料机构的步距调至64.05mm)。开始用手工将带料送至模具的导料板,直到带料的头部覆盖导正销孔凹模。这时进行第一次冲导正销孔,冲椭圆孔及切舌;然后进行第二次为冲孔,冲切废料;第三次为冲切废料;第四次为弯曲(100°弯曲);第五次为空工位;第六次为“U”形弯曲;第七次为负角度弯曲;第八次为空工位;第九次为弯曲;最后(第十次)为冲切载体与制件的连接废料(制件与载体分离),使分离后的制件被左侧尾部下安装的制件顶出器(图2-34的件号27)向上顶,使制件沿着凹模固定板2(图2-34的件号39)的斜坡滑出。这时将自动送料器调至自动的状况,可进入连续冲压。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。