1.工艺分析

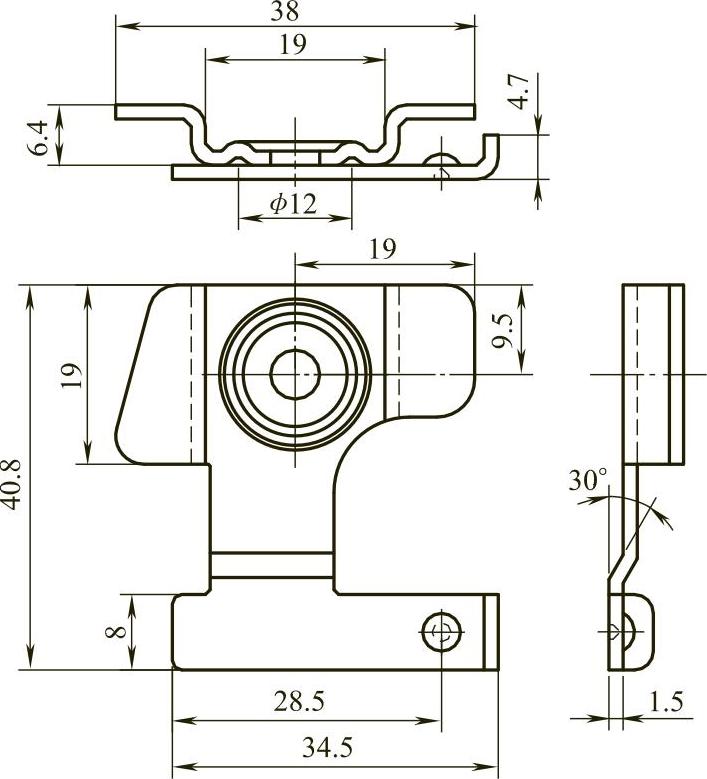

图2-26所示的爪件,材料为SPCC,板料厚度为1.5mm,年需求量约100多万件。技术要求:①表面无划伤压痕;②毛刺小于0.05mm;③表面无油污。

该制件在生产中,需经过压凸包、落料、冲孔、弯曲等工序完成。其数量无论多少,均可经合理分解后,按一定的成形顺序要求,设置不同的冲压工位。因制件的带料在连续不断的冲压,送进过程中制件与载体间的连接强度也不断地降低。因此在制件的中部设置“桥”连接,以确保料带的足够强度。

如果把环形凸包放置在工位①成形,会造成环形凸包容易开裂。若把环形凸包放置在冲切轮廓废料后再成形,导致外形尺寸很难控制,影响制件的质量。经分析,采用在工位①首先冲一个预冲孔,工位②再成形环形凸包。这样预冲孔边缘的材料沿着环形凸包方向流动,有效地控制了环形凸包的开裂现象。然后在工位③冲压中部圆孔,同时也保证了中部圆孔的尺寸。

图2-26 爪件

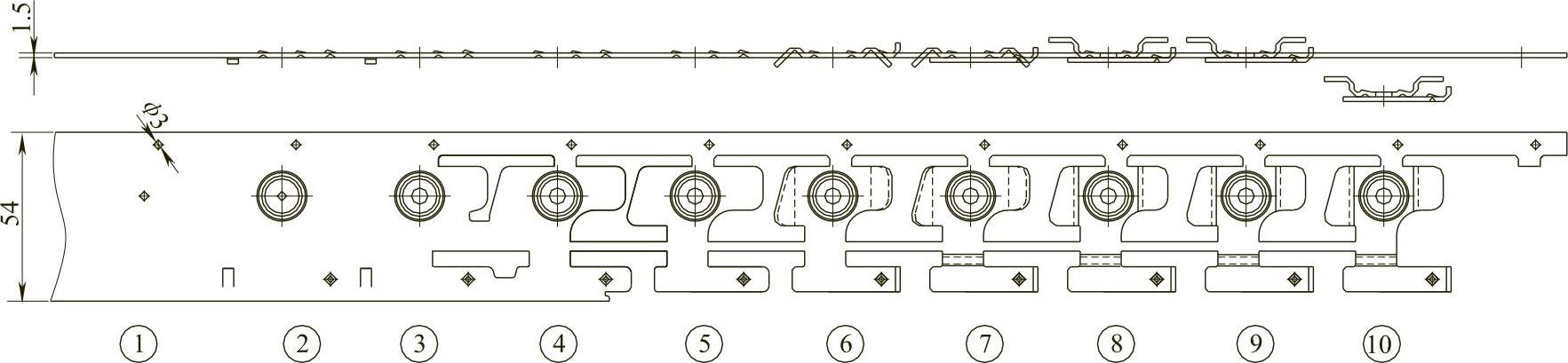

2.排样设计

该制件排样时需要综合考虑:①模具的送料方向(根据工厂现有的压力机而定);②分段切料的接刀方式;③凸包及弯曲的顺序;④凸、凹模强度,以及浮料、定位、卸料等因素。根据多工位级进模冲压工艺特点,合理分解每一步,将每一工序安排在合适的位置上,并有目的留一些空工位。经过反复的对比验证,该制件选用54mm宽的卷料,步距为44mm,排样图见图2-27。具体工位如下:

工位①:冲导正销孔,预冲孔及切舌。

工位②:压环形凸包,压凸点。

工位③:冲切废料,冲圆孔。

工位④:冲切废料。

工位⑤:空工位。

工位⑥~⑧:弯曲。

工位⑨:空工位。

工位⑩:落料。

图2-27 排样图

3.模具结构设计

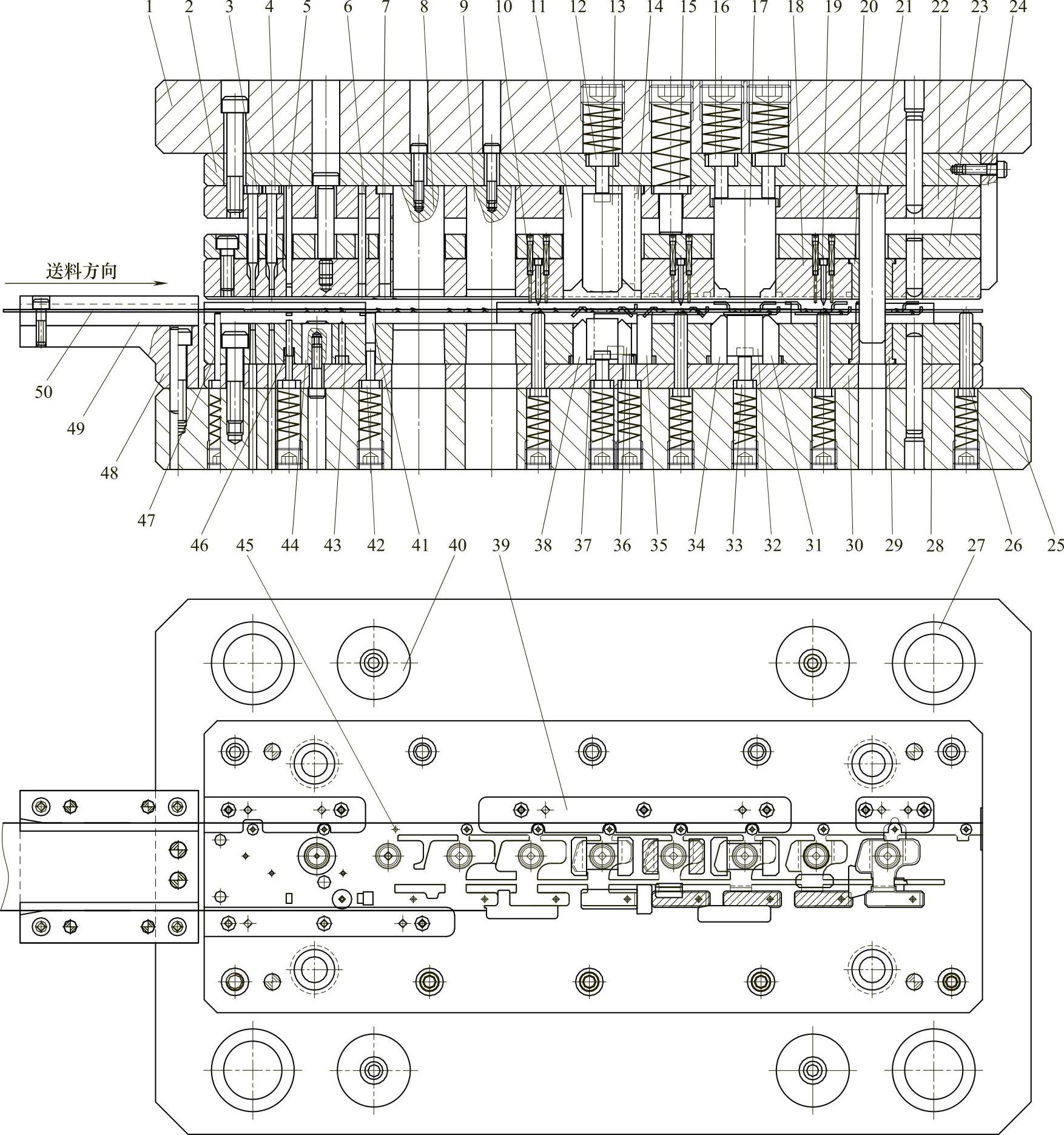

图2-28所示为爪件多工位级进模结构。该结构的主要特点如下:(https://www.xing528.com)

1)采用滚动式自动送料机构传送各工位之间的冲裁及成形等工作。根据排样图2-27所示,细化模具工作零件和成形工位,设置模具紧固件、导向装置、浮料装置、卸料装置及工

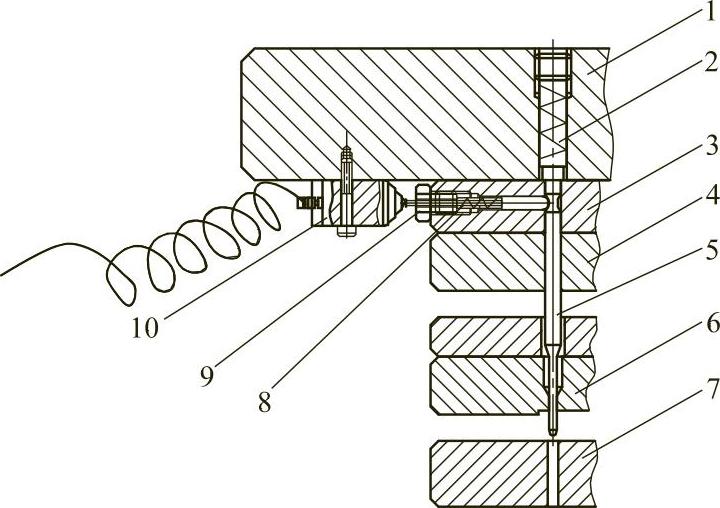

图2-28 爪件多工位级进模结构

1—上模座 2—固定板垫板 3、4、7—冲孔凸模 5—切舌凸模 6—切舌压平凸模 8、9—冲切废料凸模 10—顶料销 11、13、14、17—成形凸模 12、15、16—上模弹簧顶杆 18—卸料板 19—导正销 20、29—小导套 21—小导柱 22—固定板 23—卸料板垫板 24—废料切刀 25—下模座 26—套式顶料杆 27—导柱 28—下模板 30—下模板垫板 31、34、35、36、38—下模成形零件 32、37—浮料块 33、42—下模弹簧顶杆 39—内导料板 40—限位柱 41—带料挡料块 43—凸点凸模 44—环形凸包凸模 45—检测装置 46—顶料块 47—浮料销 48—承料板 49—外导料板 50—带料

序件成形避空空间等,并利用下模刃口,将已成形的制件从下模板沿着下模座的漏料孔中出件,使分离后的废料沿着下模板的斜坡滑出。

2)模架结构设计。为了确保制件的精度,此模具采用4个精密滚珠钢球外导柱进行导向。上、下模板材料均采用45钢,以增强刚性和冲压的稳定性,从而保证良好的制造间隙。

3)导向机构设计。为了更好地保证模具的冲裁、弯曲精度,除了模座的外导柱导向以外,同时还在模具的内部设置有四对小导柱、小导套进行辅助导向。其配合间隙为0.01~0.02mm(双面间隙),并且也能更好地对卸料板起到导向作用,有效地保证了各凸模、凹模的间隙,从而对小凸模起到了一定的保护作用。

4)切舌结构设计。切舌是防止带料送料过多时起挡料作用。这样可以代替边缘的侧刃,从而大大提高了材料利用率,在生产中使送料更稳定。切舌结构见图2-29。

5)固定板垫板、卸料板垫板及下模板垫板设计

固定板垫板、卸料板垫板及下模板垫板在冲压过程中直接与凸模、卸料板镶件及凹模接触,不断受到冲击载荷的作用,对其变形程度要严格限制,否则工作时就会造成凸、凹模等不稳定。故材料选用Cr12钢,热处理硬度为53~55HRC,这种材料具有很高的抗冲击韧性,符合使用要求。

6)卸料板结构设计。卸料板采用弹压卸料装置,具有压紧、导向、成形、保护、卸料的作用。故材料选用高鉻合金钢Cr12MoV,热处理硬度为55~56HRC。卸料板与凸模单边间隙为0.01~0.02mm。因级进模卸料力较大,冲压力不平衡,故采用矩形重载荷弹簧。弹簧应尽量放置对称、均衡。

7)下模板结构设计。该模具下模板采用整体结构,既保证了各型孔加工精度,也保证了模具的强度要求。材料采用日本冷作模具钢SKDII,其热处理硬度为60~62HRC。此材料属于高耐磨性冷作工具钢,这种钢具有很高的硬度、耐磨性和抗压强度,其渗透性也很高,热处理变形小,可达微变形程度。

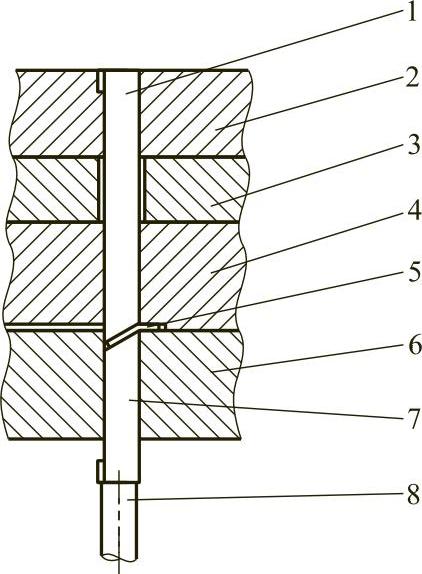

8)检测装置结构设计。检测装置如图2-30所示。它安装在模具的内部。当料带送错位或模具碰到异常时,误送导正销5往上移动,接触到关联销8;再通过关联销8接触到微动开关10;当压力机控制器接收到微动开关10发出的信号时,即自动停止冲压。

图2-29 切舌结构

1—切舌凸模 2—固定板 3—卸料板垫板 4—卸料板 5—带料 6—下模板 7—顶料块 8—弹簧顶杆

图2-30 检测装置(模具开启状态)

1—上模座 2—弹簧 3—固定板垫板 4—固定板 5—误送导正销 6—卸料板 7—下模板 8—关联销 9—关联销螺塞 10—微动开关

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。