1.工艺分析

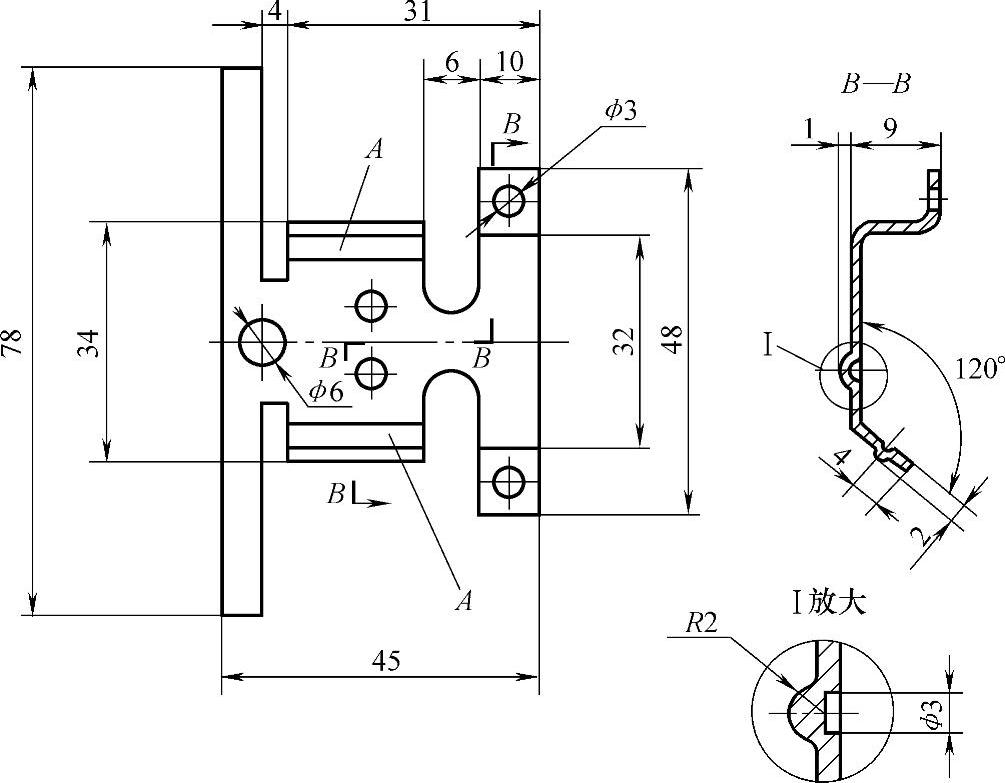

图2-23所示的小连接板,用料厚1.0mm的H62黄铜制成,生产批量大。制件形状相对复杂,包括落料、冲孔、压凸和弯曲成形等工序。如果采用单工序冲压,所需模具多、生产效率低、工人劳动强度大,不适应大批量生产的要求。根据生产需求和实际生产条件,采用在高速压力机上的连续冲压方式,凸、凹模选用硬质合金制造的多工位级进模。

图2-23 小连接板

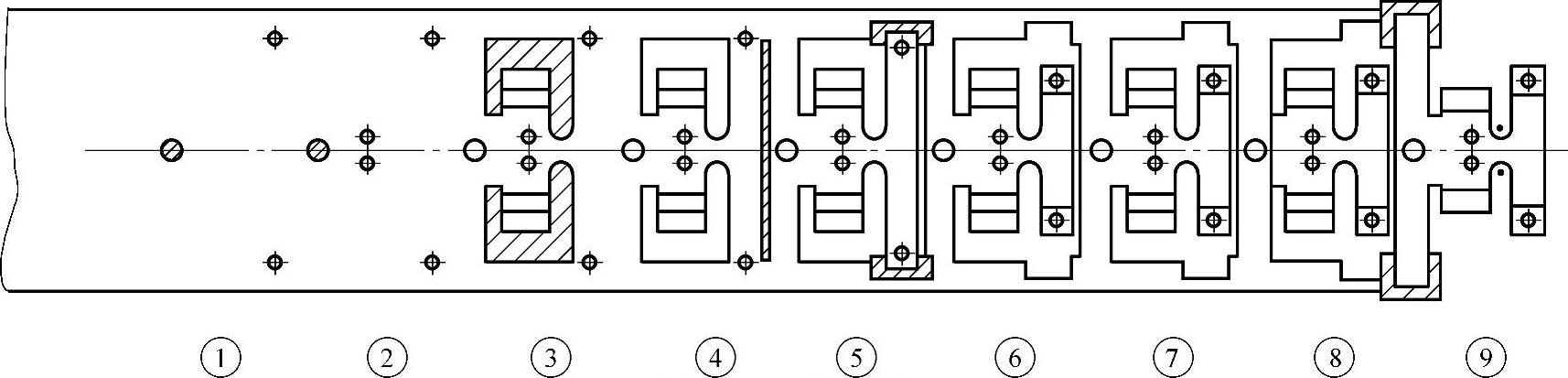

2.排样设计

由于该模具使用硬质合金作凸、凹模,排样时应尽量使零件轮廓简单化。在切废料时,将复杂轮廓外形分解为几个简单的图形,并留有足够的接刀余量。这样不仅使硬质合金零件便于加工,也使其在冲压时受力状态得到改善,延长其使用寿命。因此该排样图分为9个工位,见图2-24所示。具体工位如下:

工位①:冲孔(包括冲工艺孔)。

工位②:冲两个小凸台。

工位③:冲切中间部分外形。

工位④:压两个半圆槽,见图2-23的A。

工位⑤:冲左、右两边部分外形。

工位⑥:“U”形弯曲。

工位⑦:弯曲。

工位⑧:中间120°弯曲。

工位⑨:冲切载体。

图2-24 排样图

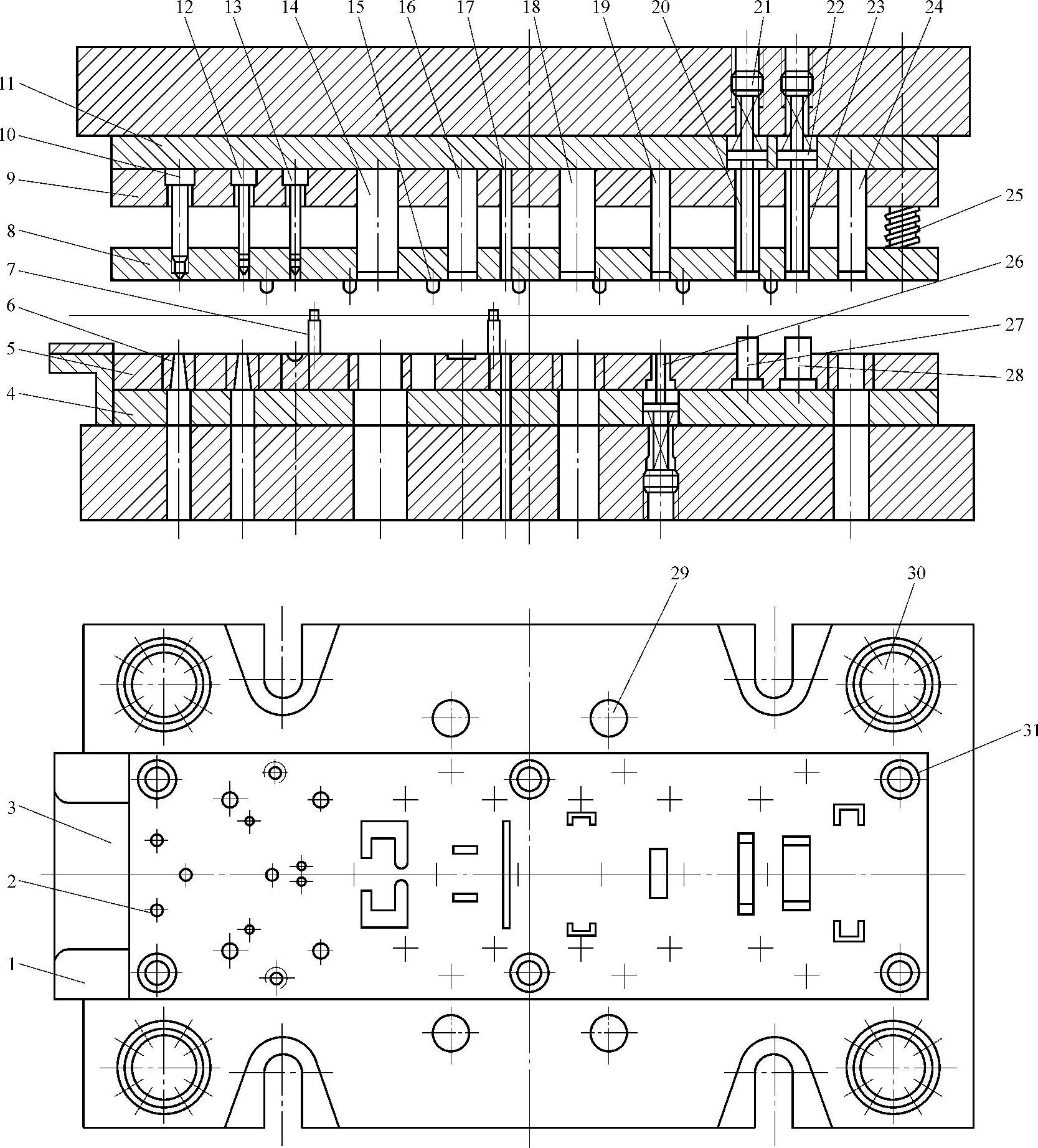

3.模具结构设计

图2-25所示为小连接板多工位级进模结构。在高速压力机上使用硬质合金的多工位级进模,与自动送料机构配套连用。送料精度的控制方式是:自动送料机构作粗定位,导正销作精定位。(https://www.xing528.com)

(1)结构特点

1)模具导向。上、下模采用4个滚珠导柱、导套30导向;凹模与卸料板、固定板用6个小导柱、导套31导向。

2)卸料板8不仅起卸料作用,同时也起到导正凸模、压平带料、固定导正销15的作用。卸料板采用CrWMn加工,热处理硬度为52~56HRC。

3)凸、凹模采用镶入式结构。圆形凸模用台阶式固定,非圆形凸模采用定位键、凸台定位。凹模镶块与凹模固定板的配合为 。

。

4)凸、凹模选用硬质合金YG15制作,小圆形凸模选用W18Cr4V制作。

5)制件的φ6mm孔兼作导正孔,从第②工位到第⑧工位都设导正销15导正。从自动送料装置送进的带料,用两排14个浮动导料销7,使送料顺利自如。送料时,带料在10个顶料销2上送进,用导正销15作精定位。

6)凹模固定板上设置10个顶料销2。在上模上行后,顶料销将冲压后的带料抬起,以方便送料。

7)为了保证模具的稳定性及闭合高度,上、下模板间设置限位柱29。

8)为了适应高速冲压,固定板9和下模板5选用Cr12制作,热处理硬度50~53HRC。上、下模座用45钢制作,经调质、时效处理后加工。

9)卸料板8用弹簧25提供卸料力,保证压料平稳,卸料可靠。

10)异形凸模、凹模镶块和下模板、卸料板、固定板,均采用慢走丝线切割加工。

(2)模具工作过程

带料用自动送料机构送料。进入凹模工作区域后,在顶料销2抬起的前提下,并在两排浮动导料销7之间送进。

首次送料后模具下行,卸料板8将带料压至凹模工作面上,完成第一工位冲压。上模上行后,顶料销2将带料抬起。

第二次及以后送进,上模下行,导正销15将带料导正,卸料板8将带料压至凹模工作面上后,按顺序完成各冲压工序。上模上行,顶料销2及浮动导料销7将带料顶起。

图2-25 小连接板多工位级进模结构

1—导料板 2—顶料销 3—承料板 4—下垫板 5—下模板 6—凹模镶块 7—浮动导料销 8—卸料板 9—固定板 10、12—冲孔凸模 11—固定板垫板 13—冲凸台凸模 14、17、18—冲外形凸模 15—导正销 16—冲半圆凸模 19、27、28—弯曲凹模 20、23、26—弯曲凸模 21—螺塞 22—顶料板 24—切断凸模 25—弹簧 29—限位柱 30—滚珠导柱、导套 31—小导柱、导套

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。