1.工艺分析

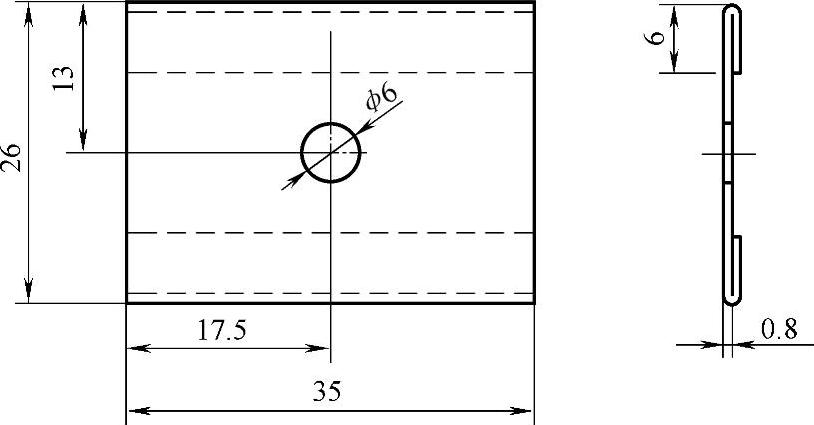

方形垫片见图2-19。它是某电器零部件,材料为SUS-304不锈钢,厚度为0.8mm。原冲压工艺采用单工序模来生产,不仅工艺繁琐、效率低,质量也难保证,而且不能实现自动化生产。为了提高生产效率,现采用多工位级进模。

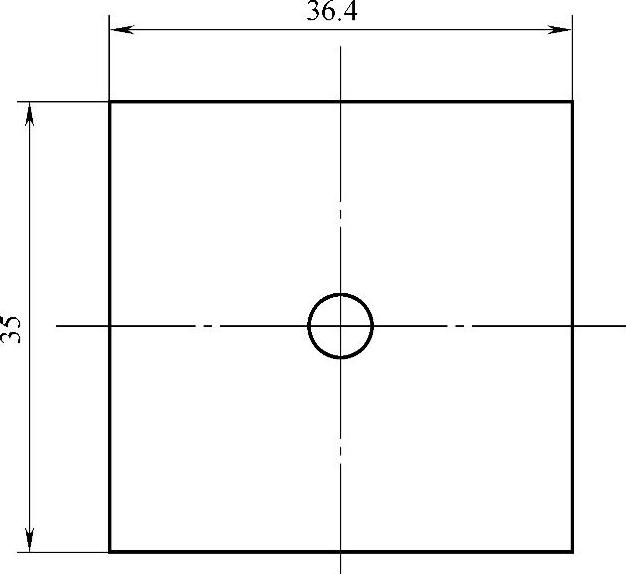

制件展开图见图2-20。其外形虽较简单,但成形工艺复杂,完成此制件需经过冲孔、弯曲、拍平、切断等成形工序,经合理分解后,按一定的成形顺序设置在不同的冲压工位上。

图2-19 方形垫片

从图2-19可以看出,该制件对板料的纤维方向要求特别严格。因为此制件在多工位级进模中进行多次弯曲后,还要拍平工艺,如纤维方向同弯曲线平行,在生产中引起拍平之后造成制件开裂、断裂现象,导致在使用中对垫片质量有较大的影响。

图2-20 制件展开图

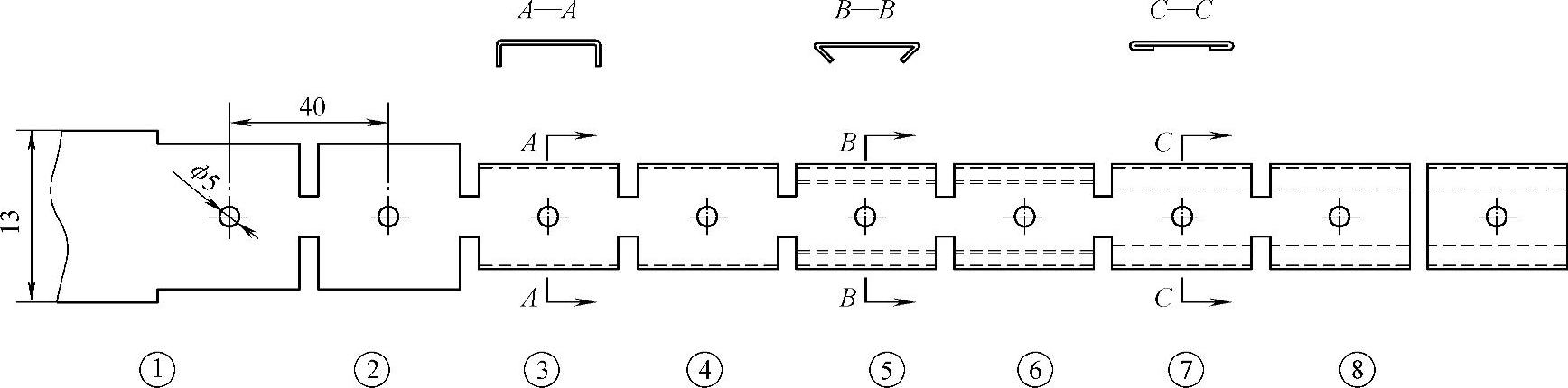

2.排样设计

根据图2-19所示,该制件有毛刺方向的要求,需向下弯曲成形。为了增强两侧冲裁凸模的强度,经计算步距定为40mm。由于制件两端有弯曲、拍平等工艺,该模具采用双侧刃作为带料的初始定距,以中间载体运送各工位的冲裁、弯曲、拍平等工作。为了提高冲裁、弯曲、拍平的精度,制件的中间有一个φ6mm的圆孔在工位①冲出,作为带料的导正销孔,在冲压时对带料进行校正定位。该模具利用对称弯曲成形工艺,从而很好的抵消了弯曲而产生的侧向力,使弯曲时受力均匀、合理。

为了弯曲不发生干涉及简化模具的结构,该模具共分为8个工位冲压,排样图见图2-21。具体工位如下:

工位①:冲切侧刃,冲导正销孔。

工位②:空工位。

工位③:弯曲90°。

工位④:空工位。

工位⑤:弯曲45°。

工位⑥:空工位。

工位⑦:拍平。

工位⑧:切断。

(https://www.xing528.com)

(https://www.xing528.com)

图2-21 排样图

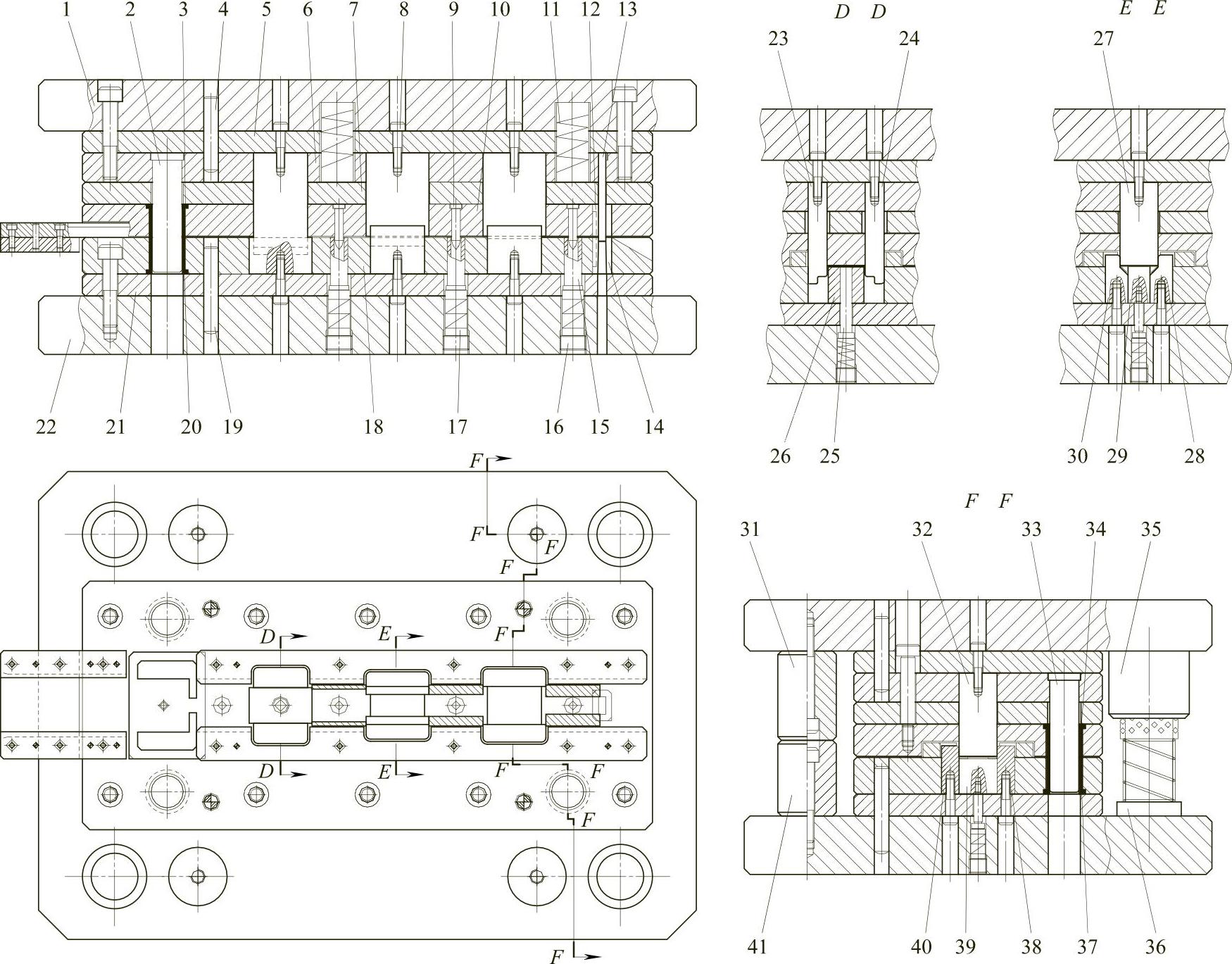

3.模具结构设计

图2-22所示为方形垫片多工位级进模结构。该模具是由8块模板组成的标准模具结构:上模座1(材料为45钢;料厚为35mm);固定板垫板5(材料为Cr12;热处理为52~55HRC;料厚为15mm);固定板6(材料为Cr12Mov;热处理为52~55HRC;料厚为20mm);卸料板垫板7(材料为Cr12;热处理为52~55HRC;料厚为15mm);卸料板10(材料为SKDII;热处理为55~58HRC;料厚为22mm);凹模固定板18(材料为SKDII;热处理为58~60HRC;料厚为25mm);凹模固定板垫板21(材料为Cr12;热处理为52~55HRC;料厚为15mm);下模座22(材料为45#;料厚为40mm)。

(1)模具结构特点

为了确保上、下模对准精度,该模座采用4个精密滚珠钢球外导柱;为了保证卸料板上弯曲上模的位置精度,同时保证卸料板与各凸模之间的间隙,在卸料板及凹模固定板上设计了小导套,以增加模具的使用寿命。该模具结构特点如下:

1)采用滚动式自动送料机构,传送各工位之间的冲裁及成形工作;用导料板导料、顶杆抬料;利用工位⑧将已成形好的制件从载体上切断,使分离后的制件从右侧尾部沿着下模板的斜坡滑出。

2)卸料板采用弹压卸料装置,可在冲裁前将板料压平,防止冲裁件翘曲。

3)空工位设计。考虑到模板强度及凸模的布置,该结构在冲孔和弯曲等工位之间设置了空工位结构。

(2)模具工作过程

带料由自动送料机构送入工位①,冲切出工位①的侧刃及导正销孔后,带料再送入工位②;工位②为带料导正,继续送入工位③进行弯曲90°;完成90°弯曲后,由顶料杆25将弯曲件托起,带料继续送入工位④;工位④为带料导正,继续送入工位⑤弯曲45°;完成此工位后再送入工位⑥导正,继续送入工位⑦拍平;完成拍平工序后,带料继续送入工位⑧进行制件切断工作,将已切断的制件从模具右边的凹模板斜面滑下,依次进入成品框内。这时可以进入自动送料冲压。

图2-22 方形垫片多工位级进模结构

1—上模座 2、33—小导柱 3、20、34、37—小导套 4、19—圆柱销 5—固定板垫板 6—固定板 7—卸料板垫板 8—螺钉 9—导正销 10—卸料板 11—弹簧 12—卸料板镶件 13—切断凸模 14—切断凹模 15—套式顶料杆 16—螺塞 17—弹簧 18—凹模固定板 21—凹模固定板垫板 22—下模座 23、24—弯曲凸模 25—顶料杆 26—弯曲凹模 27—45°弯曲凸模 28、30—45°弯曲凹模 29、39—顶块 31—上限位柱 32—拍平凸模 35—导套 36—导柱 38、40—拍平凹模 41—下限位块

(3)主要零部件设计

1)侧刃及导正销设计。侧刃在带料上冲出缺口,使被冲的带料能向前送进而不被阻挡,而未被冲出的部分则被侧刃挡块挡住,从而达到级进送料的作用。在模具中,综合考虑制件的轮廓尺寸及搭边宽度,送料步距定为40mm,而侧刃长度定为40.08mm。这样导正销就能准确伸入导正孔,调整在送料过程中产生的误差,起到精确定位的作用。导正销和导正孔的单边间隙为0.02mm。

该模具共设置了4个导正销定位。特别注意的是在弯曲、切断工位附近要设导正销,以保证弯曲及切断位置准确。为了保证导正销精确定位的效果,必须在凸模冲裁及弯曲之前,就将带料先准确定位。导正销的有效工作部分应高出卸料板平面0.5~2倍料厚。

2)90°弯曲设计。工位③为90°弯曲。为了保证90°弯曲的角度,其弯曲凸模的头部设计为导向装置(见图2-22的D—D视图)。工作过程:当上模下行时,弯曲凸模23、24的导向部份先进入弯曲凹模26,上模继续下行时,再进行90°弯曲工作;模具回程时,利用顶料杆25将带料托起,送入下一工位成形。

3)45°弯曲设计。工位⑤为45°弯曲。凸模为方形,结构简单,加工方便;弯曲凹模头部为直线,作弯曲时导向用,导向部分下面斜度为45°弯曲的工作部分(见图2-22的E—E视图)。工作过程:当上模下行时,45°弯曲凸模27将前工序90°弯曲的制件压到顶块29,使45°弯曲凸模27同带料及顶块29压紧时,上模继续下行;随着顶块下降再进入45°弯曲凹模28、30,进行制件的45°弯曲工作;模具回程时,利用顶块29,将已成形完毕带料托起,送入下一工位成形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。