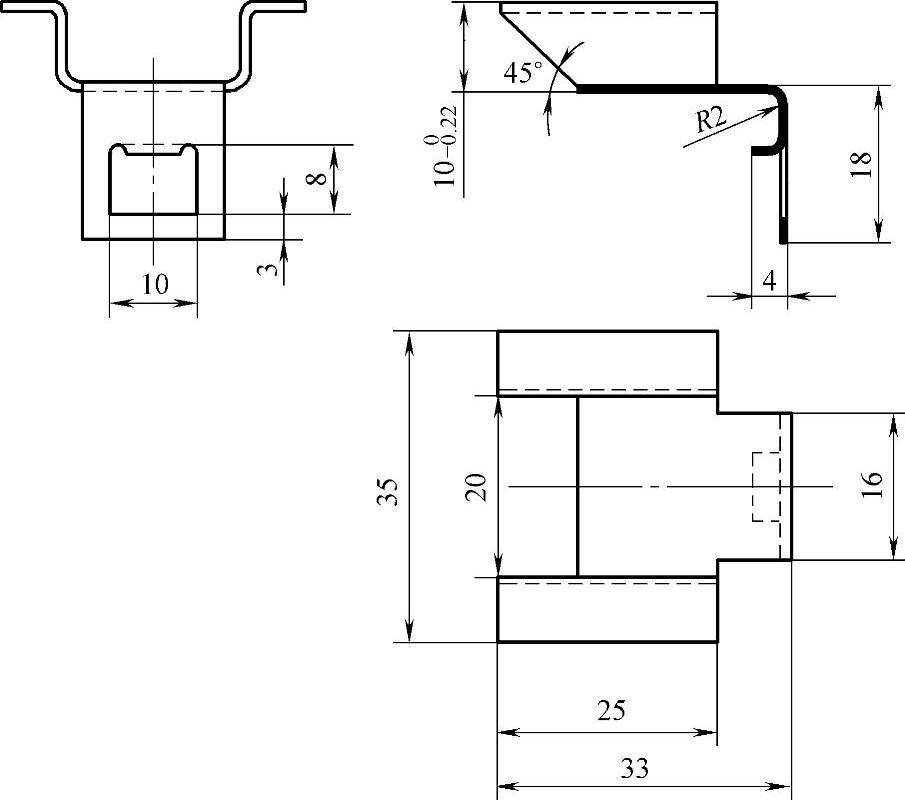

1.工艺分析

图2-16所示的侧弯支座,材料为2A12铝合金,料厚为1.0mm。该制件外形虽简单,但成形工艺复杂,包括冲裁和多次弯曲。如果采用单工序冲压,至少需要4副模具,不仅使冲压生产率低,而且由于多次定位的累积误差,难以保证产品质量。为了适应大批量生产的要求,拟选用多工位级进模冲裁、弯曲的方式。

2.排样设计

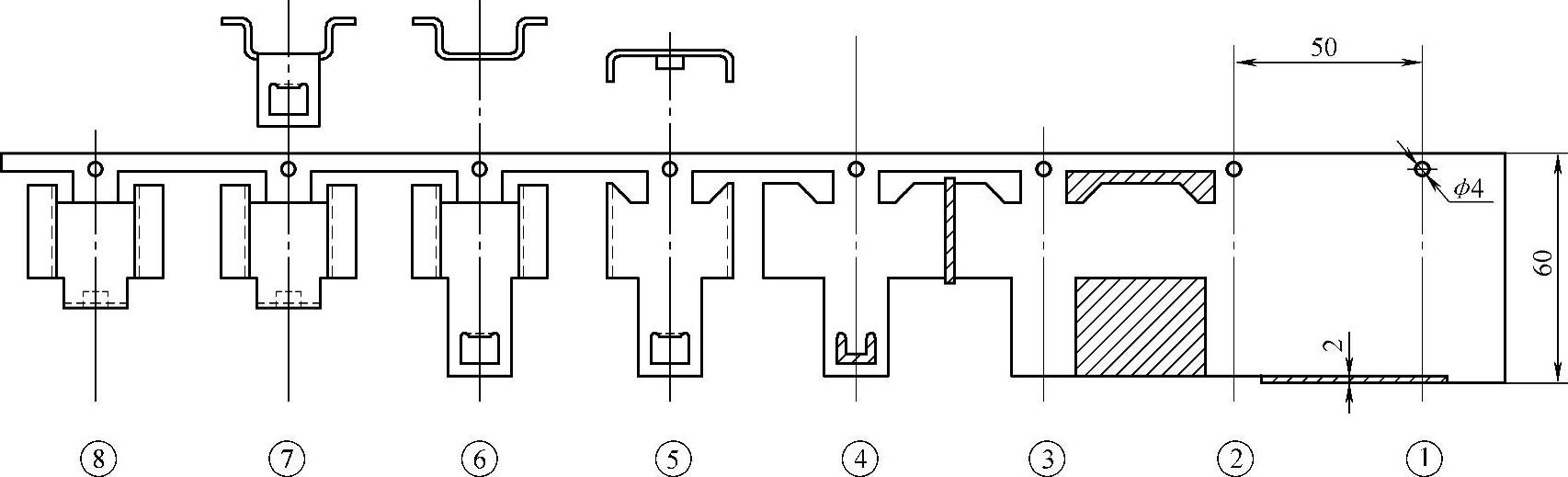

该制件采用单排直排方式,排样图见图2-17。其原因如下:

图2-16 侧弯支座

1)制件展开毛坯最大尺寸<60mm,属中尺寸冲裁零件,基本形状为矩形,多工位冲压时,采用单排方式可大大降低模具的制造成本。

2)制件在两个垂直方向都有弯曲线,而铝合金材料的性能方向性不明显,采用直排方式不会影响两个不同方向的弯曲质量,还可降低模具加工难度。

制件在三个方向均有弯曲变形。为了增强载体的刚性和强度,采用单桥、单侧载体的排样方案,将制件无弯曲变形的一侧与载体相连,待弯曲成形完成后切断。

该制件冲压成形有冲裁、弯曲、切口等工序。送料定距采用侧刃和导正销定位方式。具体工位如下:

工位①:冲侧刃,冲导正销孔。

工位②、③:冲切废料。

工位④:切舌。

工位⑤、⑥:弯曲。

工位⑦:侧向弯曲。

工位⑧:切断。

图2-17 排样图(https://www.xing528.com)

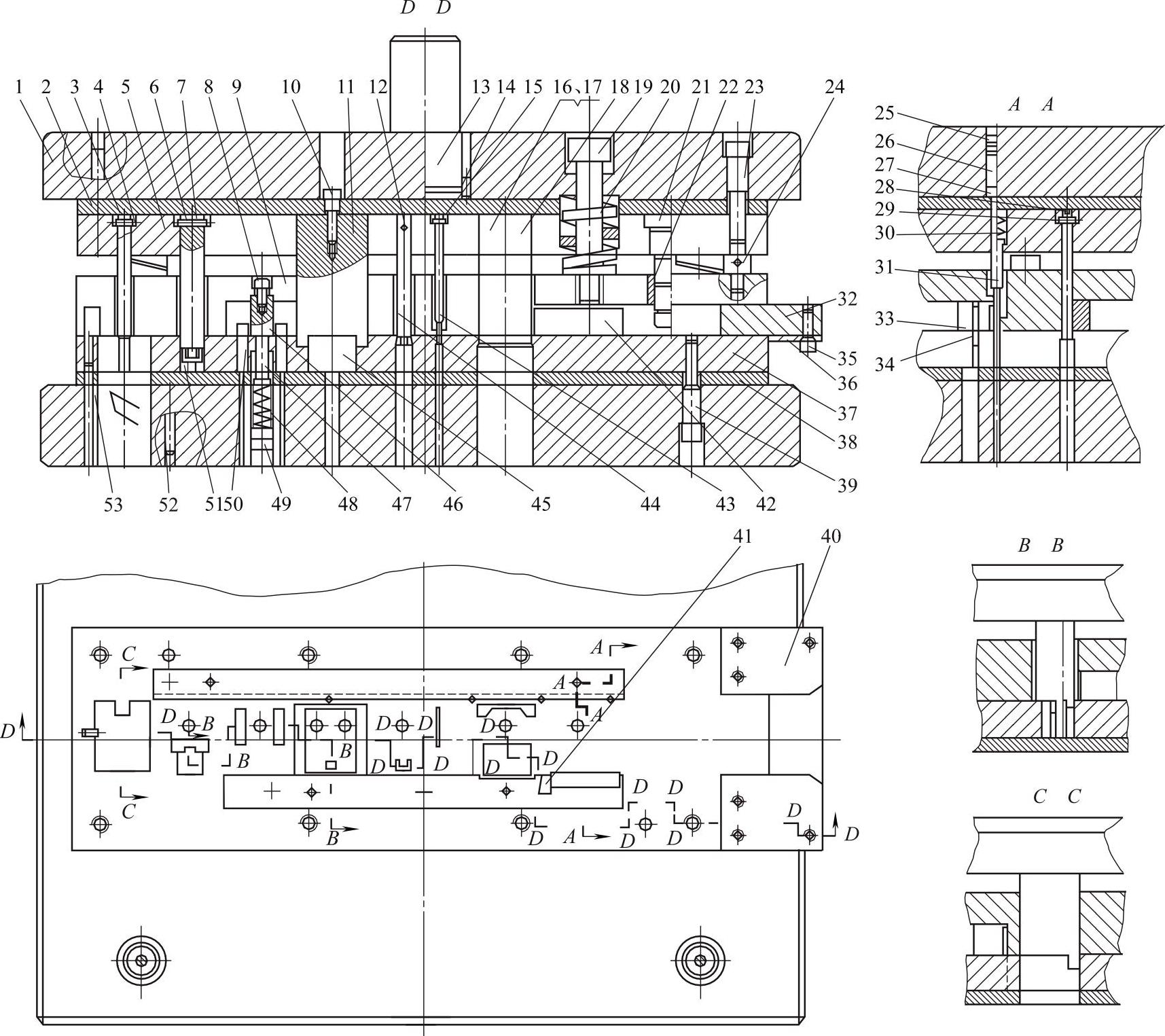

3.模具结构设计

图2-18所示为侧弯支座多工位级进模结构。

(1)结构特点

1)模具采用双重导向结构。除上、下模间用四个导柱滑动导向外,上固定板5和卸料板9之间用四个小导柱21导向,保证上模中凸模和凹模镶块的工作稳定性。

2)安装在上固定板中的凸模和凹模镶块用轴销固定。凸模与上固定板孔配合为双面过盈0.02~0.04mm,凸模与卸料板孔双面间隙为0.01~0.02mm。圆凸模为快换结构,与固定板配合 ,见图2-18的A—A剖面。

,见图2-18的A—A剖面。

3)凹模采用镶块结构。镶块与凹模孔采用配合形式为 。

。

4)在第②、③、⑤、⑦工位,各设置一个导正销。导正销与固定板、卸料板孔采用 配合。

配合。

图2-18 侧弯支座多工位级进模结构图

1—上模座 2—上垫板 3、16、18、27、43、44—冲裁凸模 4、7、12、15、17、29—圆柱销 5—固定板 6—弯曲凹模 8、10、23、35、39—螺钉 9—卸料板 11—弯曲凹模 13—模柄 14—止动销 19—卸料螺钉 20—矩形弹簧 21—小导柱 22—小导套 24—限位柱 25、49—螺塞 26—凸模顶杆 28—侧刃 30、48—弹簧 31—导正销 32、40—外导料板 33、42—内导料板 34、52—圆柱销 36—承料板 37—凹模板 38—下垫板 41—侧刃挡块 45、46、51—弯曲镶块 50—弯曲凸模 47—顶杆 53—定位块

5)卸料板9采用强力弹簧,保证有足够的压料力和卸料力。卸料板依靠小导柱21精确导向,可保护小凸模的工作稳定性。

6)制件在第⑤工位向下弯曲,第⑥工位向上弯曲,第⑦工位侧向弯曲,采用顶杆47将冲压后的带料顶起。使送料方便。为了使顶杆工作可靠,应设置在送进方向无阻碍的位置,本例中设置在第⑥工位。

(2)模具工作过程

1)带料首次送进时,在左、右导料板32和40之间向前至侧刃挡块41处定位。上模下行时,冲切侧刃搭边和导正销孔。

2)第二次及以后送进时,侧刃挡块41作粗定位,导正销31作精定位。导正销导正条料后,卸料板压紧条料,进行各工位的冲压。

3)上模上行,顶杆47将带料顶起。顶起高度受左导料板的台阶限位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。