1.工艺分析

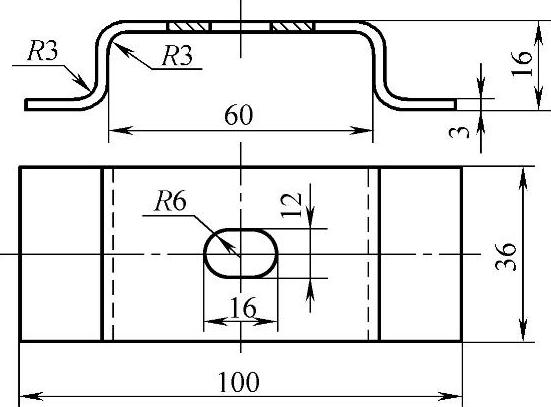

图2-1所示为某一仪器中的端罩,材料为10钢,厚度为3.0mm,该制件生产批量大。从图2-1可以看出,尺寸要求不高,为对称弯曲件,因此成形工艺较好。经分析,采用多工位级进模进行冲压较为合理,以中间的椭圆孔为冲压时的精定距。

图2-1 端罩

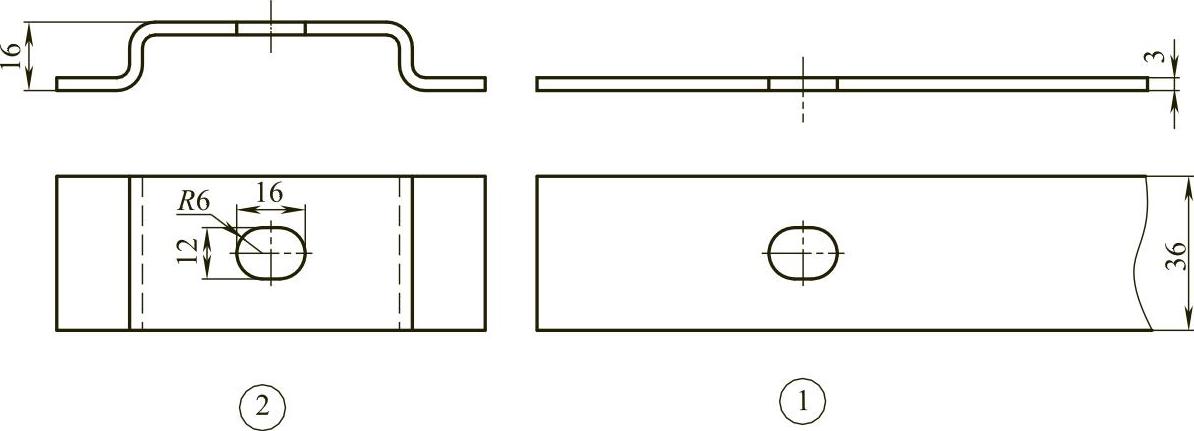

2.排样设计

该制件尺寸要求并不高,因此把制件图上36mm的尺寸作为带料的宽度,可以设计一副采用无废料排样的冲孔、切断、弯曲的多工位级进模来冲压。排样图见图2-2。具体工位如下:

工位①:冲椭圆孔(后续也作导正销孔定位)。

工位②:切断、弯曲复合工艺。

图2-2 排样图(https://www.xing528.com)

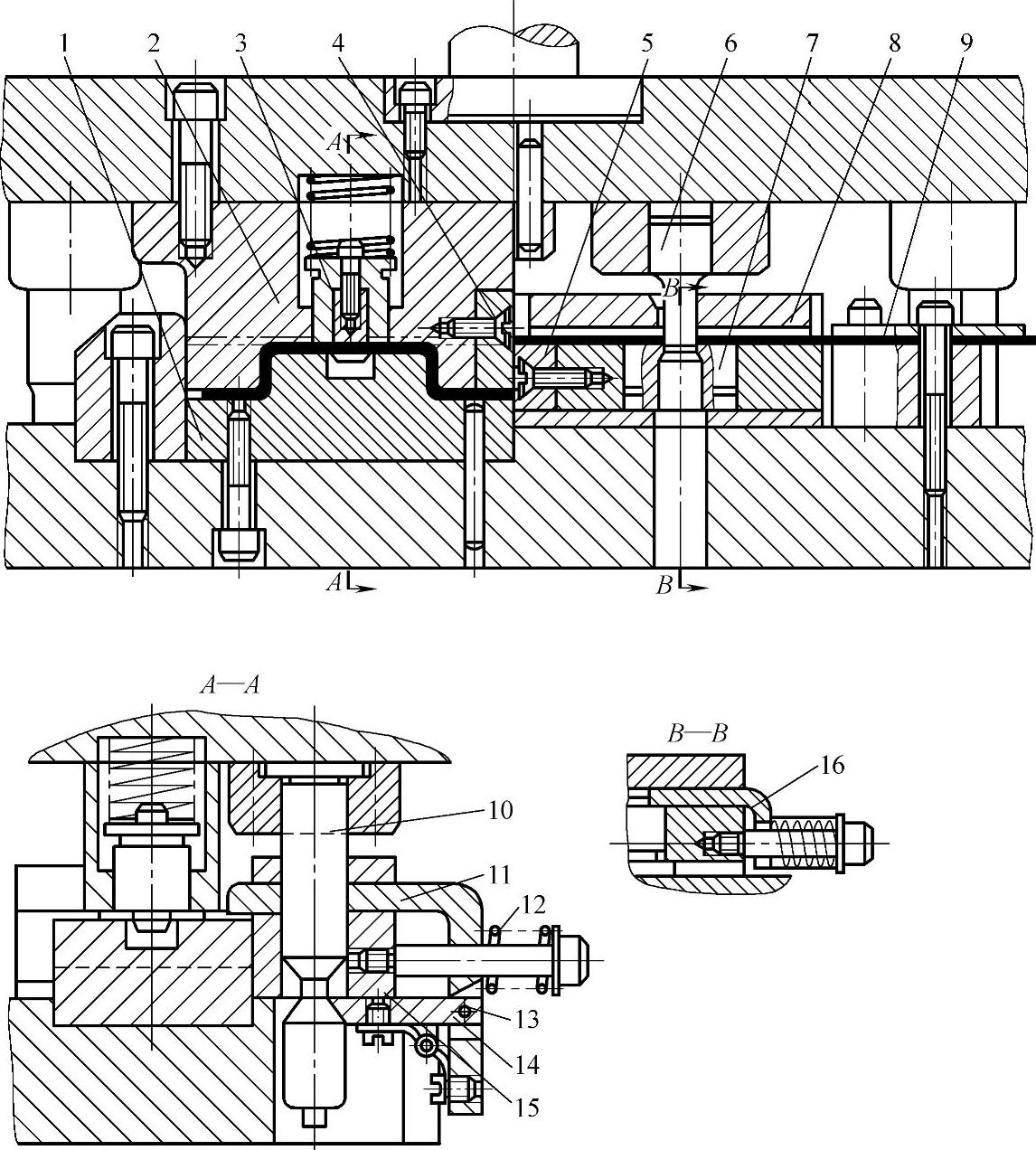

3.模具结构设计

图2-3所示为端罩多工位级进模的结构。该模具挡料采用侧压板16,将带料压靠到后托架9上进行冲压。第二工位先用导正销3进行导正定位,当上模继续下行,再进行切断,最后进行弯曲工艺。

该模具自动退料装置的结构与动作如下:

1)上模装有一凸轮轴10,插在下模支座15内。支座内有一退件器11,其上有一圆孔,套在凸轮轴10上。孔缘做成斜面。退件器11上装有弹簧12,且以销轴铰接滑板14。滑板的作用是与凸轮轴配合,以控制退件器弹簧动作。

2)冲压时,凸轮轴10下行,其下端推下滑板14必沿销轴13转动一个小的角度。凸轮轴10中部的凸轮槽使退件器11右移,此时滑板14在弹簧12作用下马上复位。冲压完毕,凸轮轴10随上模上行,当凸轮轴的凸轮槽行至退件器11的位置,而且滑板14也到了凸轮轴10下端端部位置时,退件器11在弹簧12作用下,瞬时向左弹出,将弯曲件排出。

图2-3 端罩多工位级进模的结构

1、6—凸模 2、7—凹模 3—导正销 4—切断凸模 5—切断凹模 8—卸料板 9—后托架 10—凸轮轴 11—退件器 12—弹簧 13—销轴 14—滑板 15—支座 16—侧压板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。