1.工艺分析

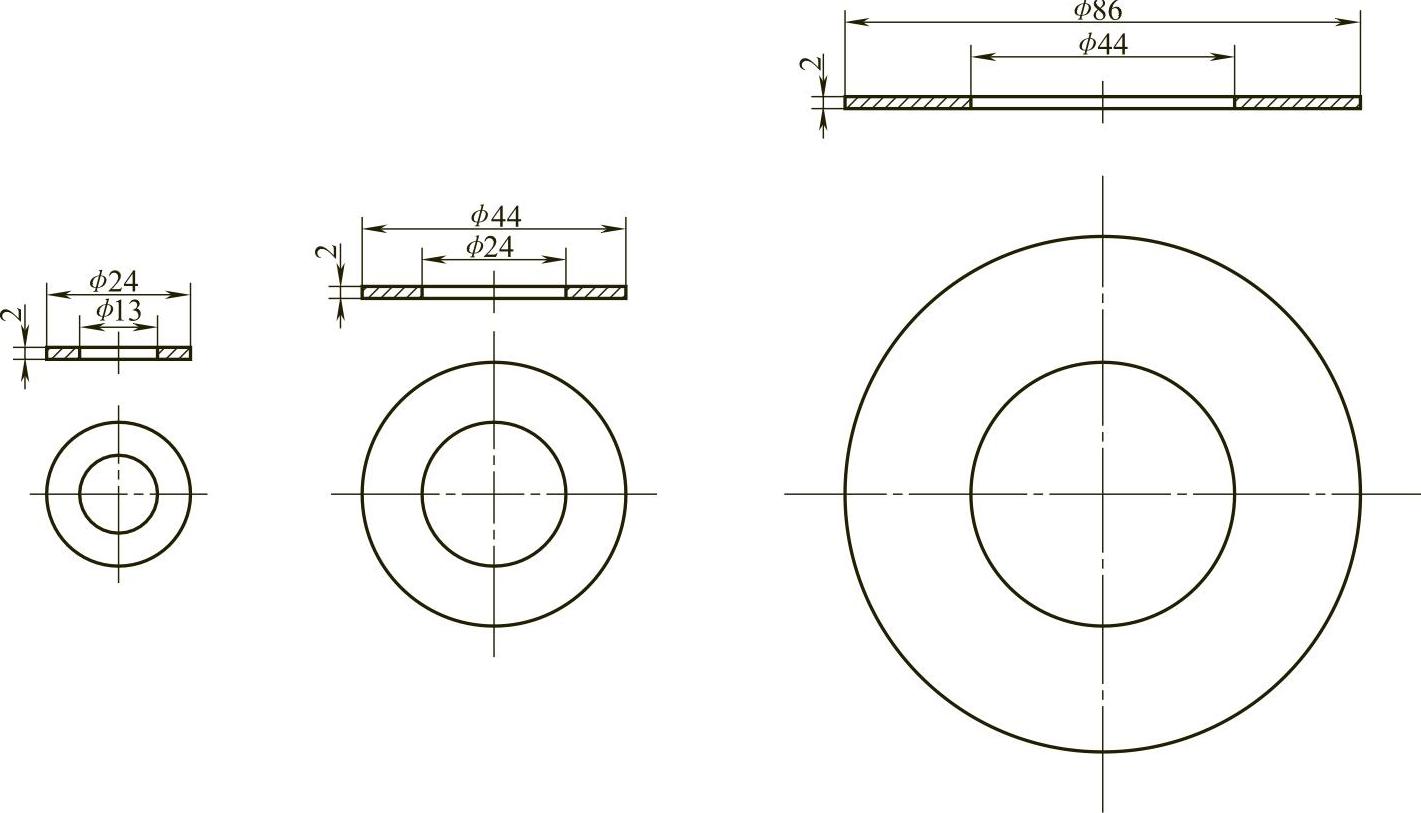

图1-13所示为大、中、小三种垫圈。材料为Q195碳素结构钢,板料厚度为2mm。为了节省材料及提高生产率,从图中可以看出,这三种垫片可以采用套料方法设计一副三种垫圈同时冲孔、落料的级进模。在选用套料的方式来设计时,首先对各种规格垫圈的内径及外径要合理进行选择,即小垫圈的外径必须正好是中垫圈的内径,中垫圈的外径也必须正好是大垫圈的内径。只有具备这样的尺寸条件,才能充分发挥材料利用率。

2.排样设计

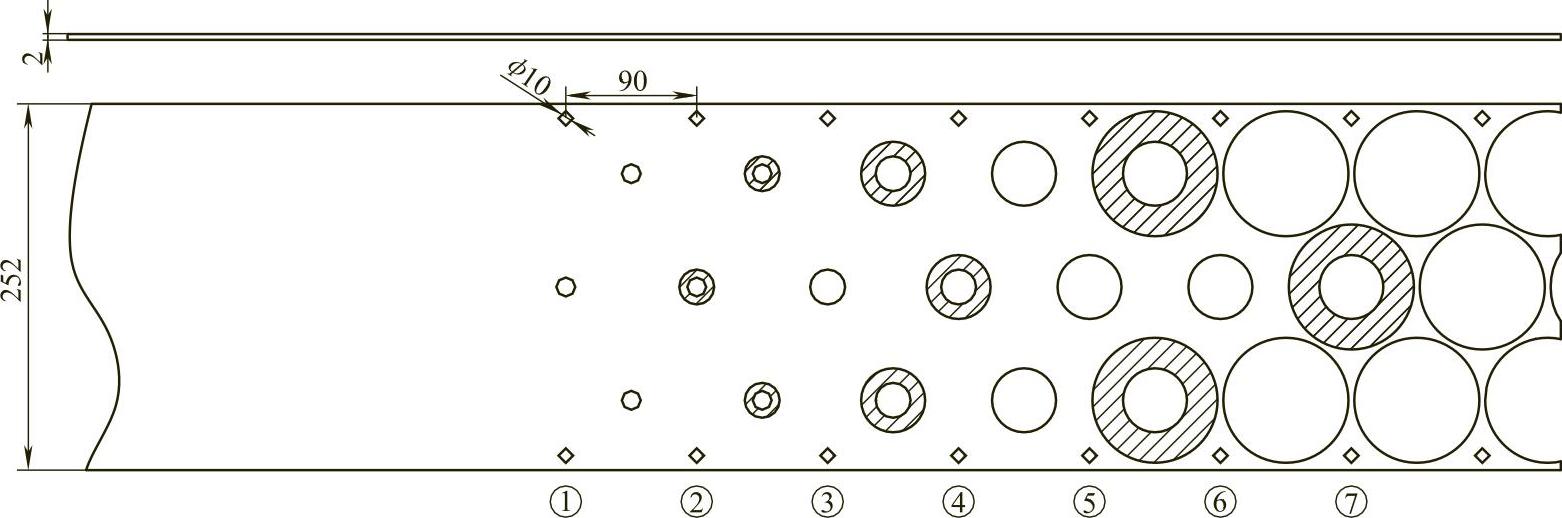

为了提高材料利用率,该制件在充分分析三种垫圈冲裁特点的基础上,考虑送料、定位、模具结构及制造成本等要素,决定采用一出三套料排列较为合理,排样如图1-14所示。具体工位如下:

工位①:冲工艺孔、小垫圈冲孔。

图1-13 大、中、小三种垫圈

工位②:小垫圈落料(中垫圈冲孔)。

工位③:中垫圈落料(大垫圈冲孔)。

工位④:空工位。

工位⑤~⑦:大垫圈落料。

(https://www.xing528.com)

(https://www.xing528.com)

图1-14 排样图

3.模具结构设计

图1-15所示为多种垫圈套料多工位级进模结构。采用大、中、小三种垫圈同时冲孔、落料工艺,生产出制件的好坏与其模具的设计质量密切相关。合理的模具结构是加工合格制件的关键,因此根据具体的零件形状、尺寸及材料,必须要正确、合理设计三种垫圈同时冲孔、落料的级进模结构。

从图1-15可以看出,该模具结构由上、下模两部分组成。上模部分主要由上模座1,上垫板5、25,固定板7、26,卸料板垫板2、20,卸料板11、17,小垫圈凸模6,中垫圈凸模12,大垫圈凸模21等组成。下模部分主要由下模座27,下垫板28、41及凹模板37、42等组成。

1)凸、凹模间隙值的确定。根据生产经验可知,凸、凹模间隙对制件质量、冲裁压力及模具寿命都有很大的影响。因此设计模具时,一定要选择一个合理的间隙,使制件的质量较好,所需冲裁压力较小、模具寿命较高。按材料性能及板料厚度决定,其凸模与凹模的间隙均取0.24mm。

图1-15 多种垫圈套料多工位级进模结构

1—上模座 2、20—卸料垫板 3—导套 4—工艺孔凸模 5、25—上垫板 6—小垫圈凸模 7、26—固定板 8、18、22、30、34—弹簧 9—导正销 10、40—圆柱销 11、17—卸料板 12—中垫圈凸模 13、24、35、39、45—螺钉 14—卸料螺钉 15—小导柱 16、36—小导套 19—弹顶 21—大垫圈凸模 23—弹簧垫圈 27—下模座 28、41—下垫板 29—浮动导料销 31—大垫圈 32—限位柱 33、44—螺塞 37、42—凹模板 38—中垫圈 43—小垫圈 46—导柱 47—保持圈 48—承料板垫块 49—承料板 50—料带

2)模具零件的制造。该模具结构中的上垫板、卸料板垫板及下模垫板选用Cr12,热处理硬度为54~56HRC;固定板选用45钢,调质处理硬度为320~360HBW;卸料板及下模板选用高鉻合金钢Cr12MoV,热处理硬度分别为54~56HRC、60~62HRC;凸模选用SKDII,热处理硬度为62~64HRC。

为了保证三种垫圈的同心度及模具的使用寿命,对各模板加工的精度尤为重要,主要模板采用慢走丝切割加工;其次在模具的内部设计了导正销9作为料带的精定距。

3)快速更换凸模。该模具的凸模统一用螺钉固定。在凸模后面攻有螺纹孔,即在固定板和上模座的对应位置,分别钻螺钉过孔及螺钉头部通孔,螺钉从上模座穿过上垫板与凸模连接。当凸模需要更换和修磨刃口时,把凸模固定螺钉拆卸掉,并用销钉从凸模固定板中顶出即可,不必松动联接固定板与上模座的螺钉和销钉,也不必拆掉卸料板,这样更换凸模速度快,而且不会影响固定板的装配精度,从而保证模具重复装配精度,延长模具的使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。