【摘要】:材料为Q235,料厚为1.2mm,最大外形尺寸为119mm×32mm,头部由4个φ5mm和一个φ8mm的圆孔组成,尾部由一个φ5mm的圆孔组成。因该制件年产量大,经分析采用多工位级进模冲压较为合理。3)该模具采用滑动挡料销13作粗定距,用安装在大孔圆凸模11底面的定位销4作为精确定距。落料凸模10对卸料板5起导向作用,卸料板5对小孔圆凸模12起保护作用。

1.工艺分析

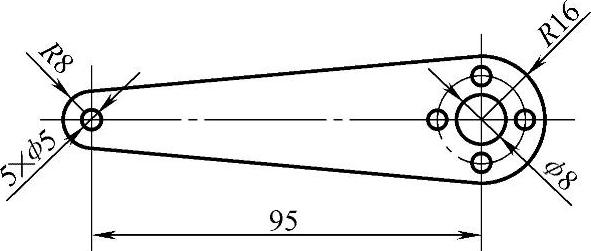

图1-7所示的连接板。材料为Q235,料厚为1.2mm,最大外形尺寸为119mm×32mm,头部由4个φ5mm和一个φ8mm的圆孔组成,尾部由一个φ5mm的圆孔组成。因该制件年产量大,经分析采用多工位级进模冲压较为合理。

图1-7 连接板

2.排样设计

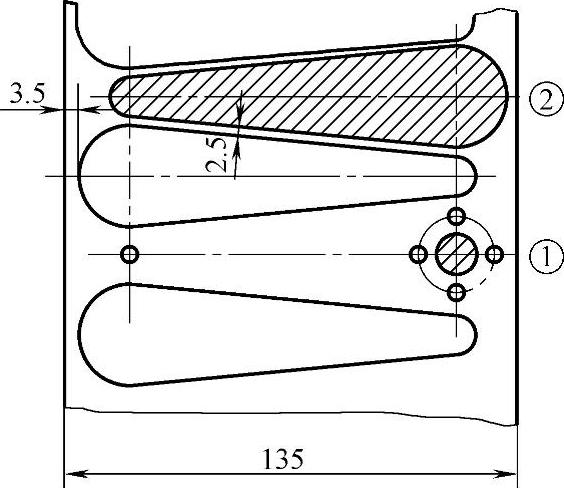

从图1-7中分析,该制件需经过落料和冲孔两个工序冲压,排样如图1-8所示。具体工位如下:

工位①:冲孔。

工位②:落料。

3.模具结构设计

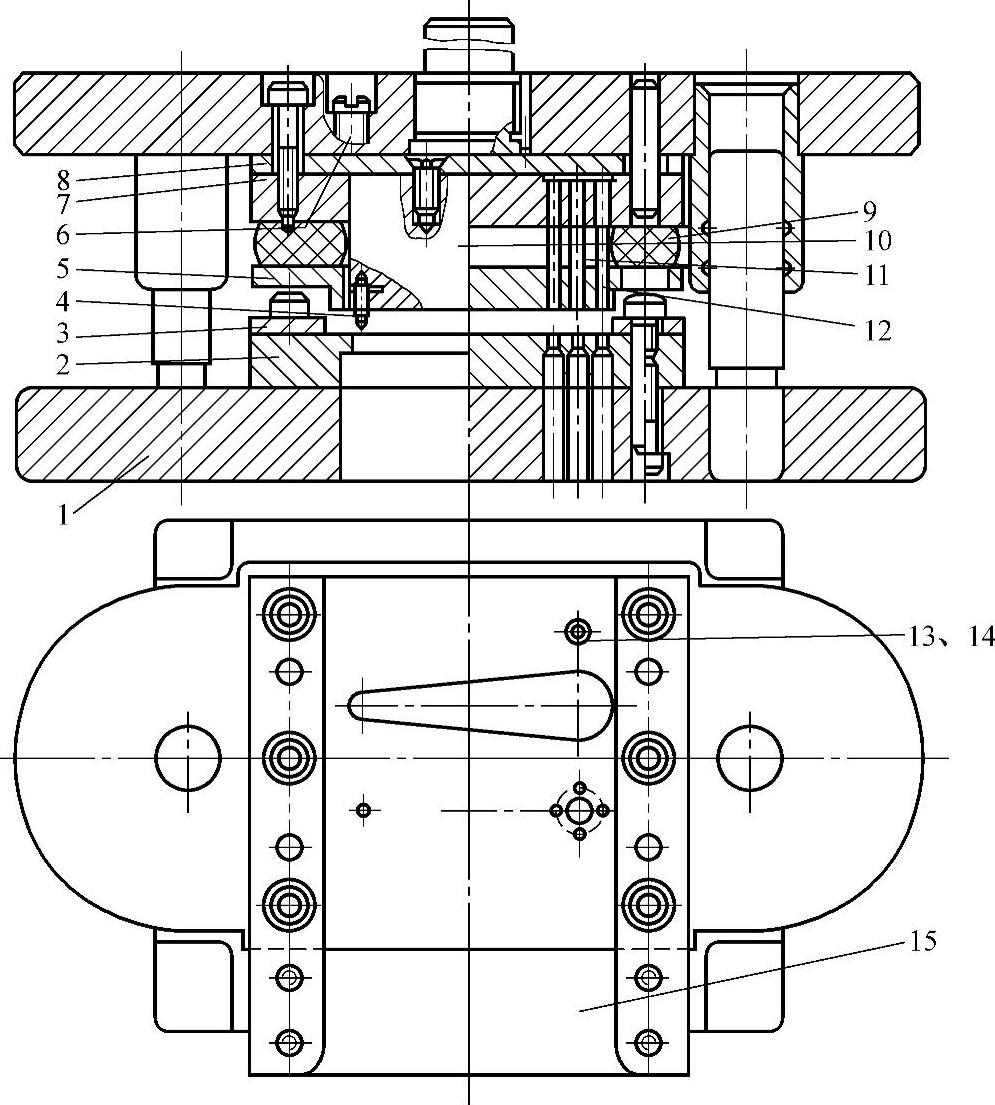

连接板多工位级进模结构如图1-9所示。其结构特点如下:(https://www.xing528.com)

图1-8 排样图

图1-9 连接板多工位级进模结构

1—下模座 2—凹模 3—导料板 4—定位销 5—卸料板 6—卸料螺钉 7—凸模固定板 8—垫板 9—橡胶垫 10—落料凸模 11—大孔圆凸模 12—小孔圆凸模 13—活动挡料销 14—弹簧 15—承料板

1)该模具采用中间滑动导柱模架结构。

2)为了提高材料利用率,该制件采用对叉排列,但模具采用单排一出一的结构。冲压时首先冲第一遍;待第一遍冲压结束后,将条料旋转180°再继续冲第二遍。

3)该模具采用滑动挡料销13作粗定距,用安装在大孔圆凸模11底面的定位销4作为精确定距。落料凸模10对卸料板5起导向作用,卸料板5对小孔圆凸模12起保护作用。

4)该模具为手工送料,冲裁后的制件和废料均由模具的底孔漏出。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。