1.工艺分析

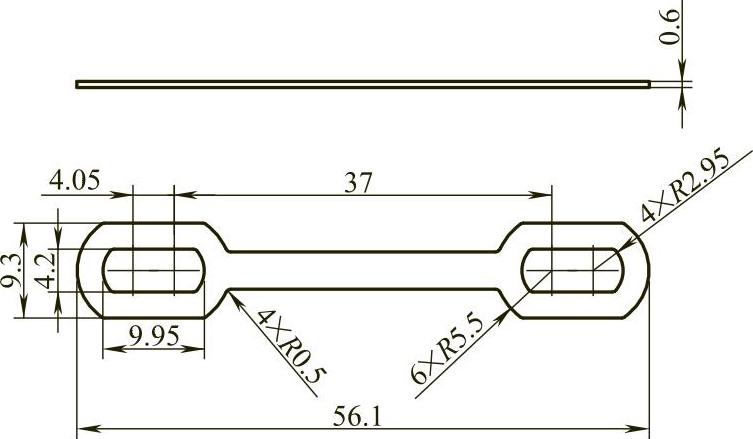

图1-1所示的铁链垫片,材料为08F钢,板厚为0.6mm,年产量为500多万件。该制件形状简单,尺寸要求并不高,但对制件的毛刺有一定的要求(毛刺高度控制在0.03mm以内)。制件最大外形长为56.1mm,宽为9.3mm;内形由两个长为9.95mm,宽为4.2mm的长圆孔组成。

2.排样设计

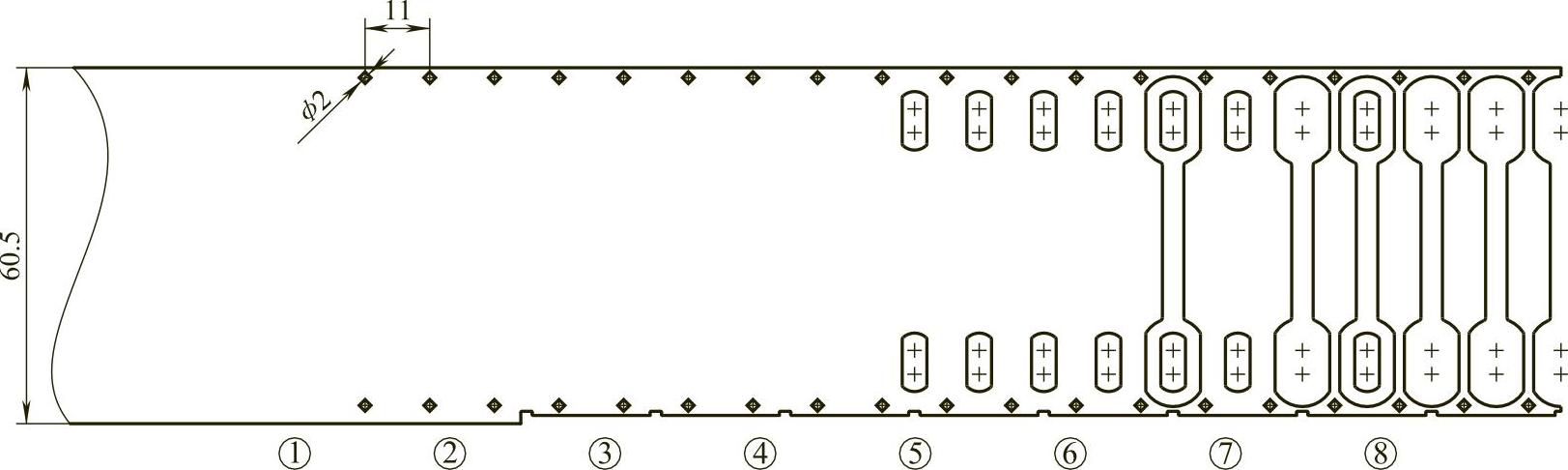

从图1-1可以看出,制件形状简单。因制件外形不得有接刀凹痕,因此排样时不能采用分段冲切外形废料的方式,而要用一次性落料的方式来冲压。其冲压工艺由冲孔和落料组成。由于制件年产量大,因此采用单排一出二的排列方式较为合理。为了保证制件内、外形的尺寸,该模具首先冲出导正销孔,并用导正销孔精确定位;然后逐步冲切长圆孔及制件的整体外形等。经计算,该制件选用宽为60.5mm的卷料,步距为11mm,共分为8个工位冲裁(见图1-2)。具体工位如下:

图1-1 铁链垫片

工位①:冲4个φ2mm的导正销孔。

工位②:冲切侧刃。

图1-2 排样图

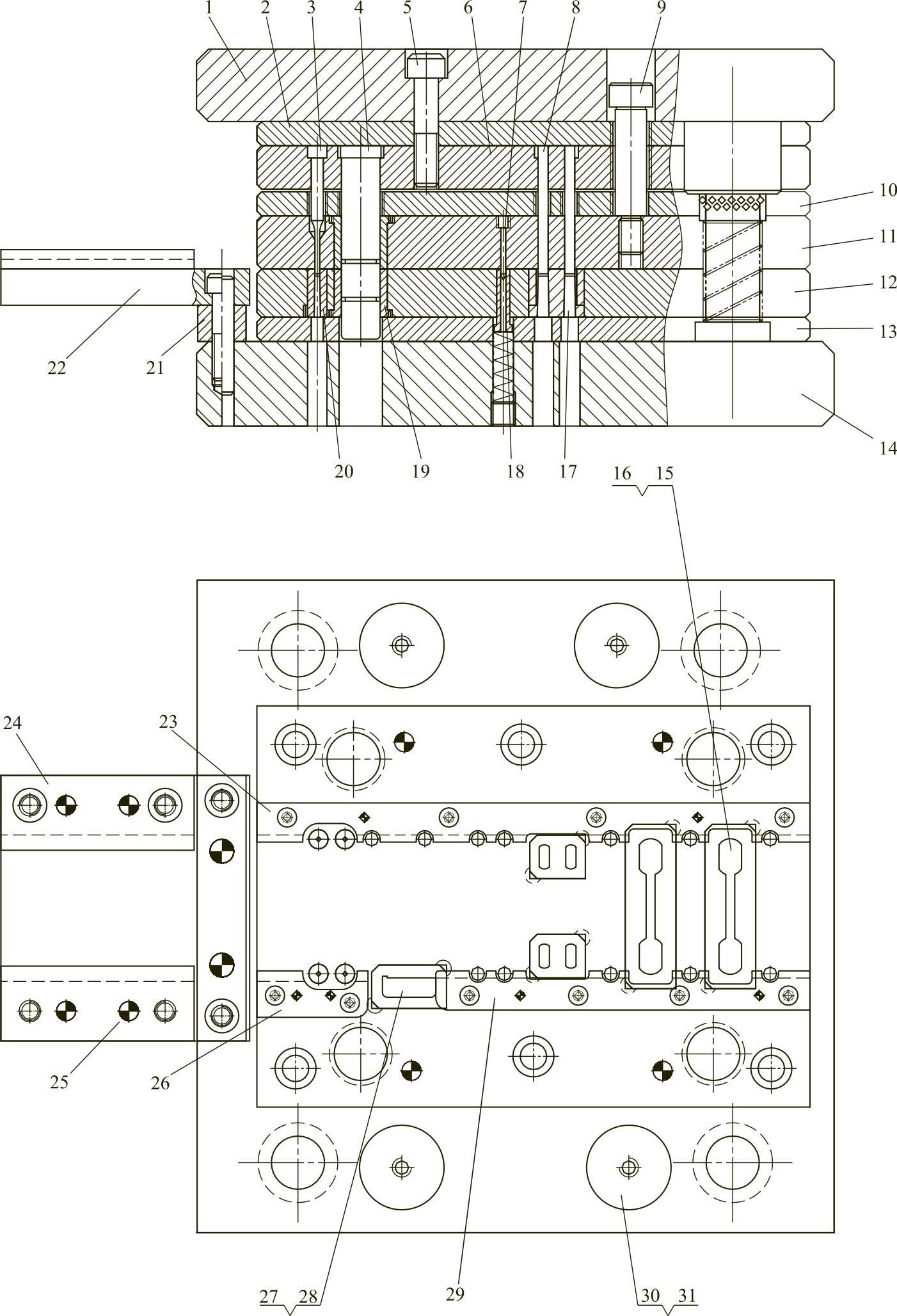

图1-3 铁链垫片多工位级进模结构

1—上模座 2—凸模固定板垫板 3—导正销孔凸模 4—小导柱 5—螺钉 6—凸模固定板 7—导正销 8—长圆孔凸模 9—卸料螺钉 10—卸料板垫板 11—卸料板 12—凹模固定板 13—凹模垫板 14—下模座 15—落料凸模 16—落料凹模 17—长圆孔凹模 18—套式顶料杆 19—小导套 20—导正销孔凹模 21—承料板垫板 22—承料板 23—内导料板1 24—外导料板1 25—外导料板2 26—内导料板3 27—侧刃凸模 28—侧刃凹模 29—内导料板2 30—上限位柱 31—下限位柱

工位③、④:空工位。

工位⑤:冲切4个长为9.95mm,宽为4.2mm的长圆孔。(https://www.xing528.com)

工位⑥:空工位。

工位⑦:制件落料。

工位⑧:另一个制件落料。

3.模具结构设计

图1-3所示为铁链垫片多工位级进模结构。该模具结构简单,外形长为345mm,宽为270mm,闭合高度为156mm。其模具特点如下:

1)采用滚动式自动送料机构,传送各工位之间的冲孔和落料等工作。

2)模座结构设计。该制件年产量较大,为了确保制件的精度,此模具采用4套外径φ22mm精密滚珠钢球导柱、导套进行导向。上、下模座材料均采用45钢,以增强刚性和冲压的稳定性。

3)导向机构设计。为了更好地保证冲裁精度,除了模座的导柱导向以外,同时还在模具内部设置有4套外径φ16mm的小导柱、小导套进行辅助导向。其配合间隙为0.005~0.01mm,并且也能更好地对卸料板起到导向作用,有效地保证了各凸模、凹模的间隙,从而对凸模起到了一定的保护作用。

4)卸料板设计。卸料板不仅起卸料作用,而且起凸模导向,导正销的固定作用。卸料板的材料选用日本冷作模具钢SKD11,其热处理硬度为58~60HRC。此材料属于高耐磨性冷作工具钢,这种钢具有很高的硬度、耐磨性和抗压强度。其渗透性也很高,热处理变形小,可达微变形程度。

5)凹模设计。为了提高模具的使用寿命,该模具的凹模全部采用镶拼式结构(把凹模镶件固定在凹模固定板上,具体从图1-3可以看出),便于维修和刃磨。材料也是选用日本冷作模具钢SKD11,其热处理硬度为60~62HRC。

6)该模具采用高速J21G-25(250kN)压力机冲压,冲裁速度可达到300次/min以上。

4.冲压动作原理

将原材料宽60.5mm、料厚0.6mm的卷料吊装在料架上,通过整平机将送进的带料整平后,再进入滚动式自动送料机构内(在此之前将滚动式自动送料机构的步距调至11.05mm);开始用手工将带料送至模具的导料板,直到带料的头部覆盖4个φ2.0mm的导正销孔凹模刃口,这时进行第一次冲4个φ2.0mm的导正销孔;依次进入,第二次将带料的头部顶到内部的内导料板2(件号:29)带挡料装置的侧面处,这时进行侧刃冲切,以后各次手工送进的步距以侧刃挡料为准;第三、四次为空工位;进入第五次为冲切4个长为9.95mm、宽为4.2mm的长圆孔;第六次为空工位;进入第七次为第一个制件落料;最后(第八次)为另一个制件落料。此时将自动送料器调至自动的状况可进入连续冲压。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。