铸造铝合金应具有高的流动性,较小的收缩性,热裂、缩孔和缩松倾向小等良好的铸造性能,可制成各种形状复杂的零件,并可通过热处理改善铸件的力学性能。同时由于熔炼工艺和设备比较简单,因此成本较低。尽管其力学性能水平不如变形铝合金,但仍在许多工业领域获得广泛应用。

铸造铝合金中加入的合金元素主要有Si、Cu、Mg、Mn、Ni、Cr、Zn、RE等。根据合金中主加元素种类的不同,铸造铝合金可分为Al-Si系、Al-Cu系、Al-Mg系和Al-Zn系,其中Al-Si系应用最为广泛。铸造铝合金的牌号用“铸铝”二字的汉语拼音字首“ZL”加三位数字表示。第一位数字是合金的系列:1是Al-Si系合金;2是Al-Cu系合金;3是Al-Mg系合金;4是Al-Zn系合金。第二位和第三位数字是合金的顺序号。

6.1.1.1 Al-Si系铸造铝合金

Al-Si系铸造铝合金又称“铝硅明”,是一种以Al-Si为基的二元或多元合金,是工业上应用最广的铸造铝合金。这类合金在液态下具有很好的流动性,凝固时的补缩能力强,热裂倾向小,具有优良的铸造工艺性能,高的气密性和良好的耐蚀性,线收缩率较小,适于在常温下工作形状复杂零件的铸造。

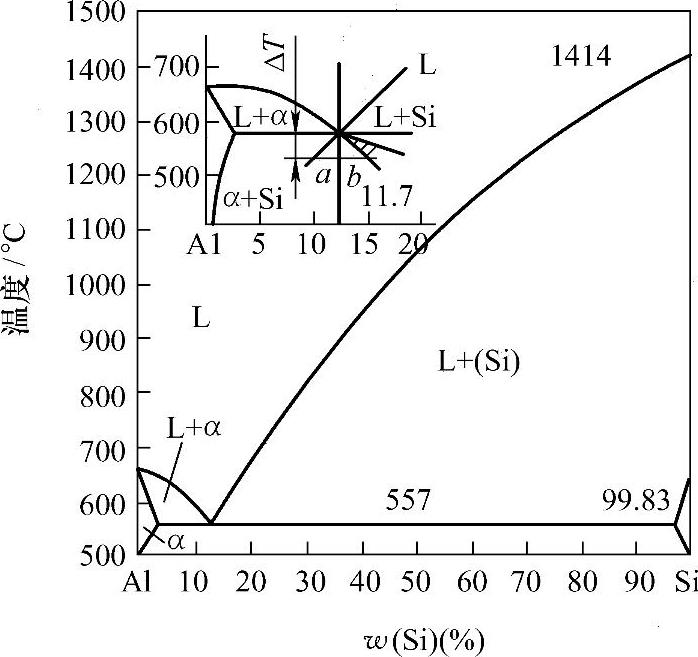

图6-1 Al-Si二元合金相图

Al-Si系铸造铝合金,最基本的合金为ZL102二元铸造合金,含10%~13%Si(质量分数),具有共晶组织,Al-Si二元合金相图如图6-1所示。在共晶温度时,Si在Al中的最大溶解度只有1.65%(质量分数),因而从固溶体中再析出Si的数量很少,几乎不产生强化作用,因此ZL102二元铸造合金一般被认为是不可热处理强化的铝合金。一般情况下,ZL102铸造铝合金铸造后的组织为粗大针状的硅与铝基α固溶体构成的共晶体,期间偶尔有少量板块状初晶硅。这种组织的力学性能很差,强度与塑性都很低,不能满足使用的要求。铝硅铸造合金变质处理前的形貌如图6-2~图6-8所示。为了改善合金的力学性能,通常对这种成分的合金进行变质处理,即在合金中加入微量钠或钠盐。这种变质作用的机理主要是由于钠被附在硅晶核上,改变了硅晶体的生长方式。变质处理后合金的金相组织如图6-9~图6-12所示,合金组织中的初晶硅消失,而粗大的针状共晶硅细化成细小条状或点状,并在组织中出现初晶α固溶体,因此合金的综合力学性能大为改善。但因变质后的强度仍不够高,故通常只用于制造形状复杂,强度要求不高的铸件,如内燃机缸体、缸盖,仪表支架,壳体等。

ZL102合金不能采用热处理强化,但只要在合金中加入Cu、Mg、Mn等合金元素,就构成了复杂铝硅铸造合金。由于组织中出现了更多的强化相,在变质处理和时效强化的综合作用下,可使复杂铝硅合金铸件的强度得到很大提高。Al-Si二元合金中添加Mg,成为Al-Si-Mg系合金。Mg和Si形成的Mg2Si相,能参与合金的固溶—沉淀强化,因而可通过热处理提高合金的力学性能。属于Al-Si-Mg系的ZL101、ZL101A、ZL104及ZL114A等合金,含有较高的Si,少量的Mg,它们具有良好的铸造工艺性能、力学性能和耐蚀性,可用于砂型、金属型或压力铸造,生产各种形状复杂、承受中等载荷的结构件和附件,以及耐腐蚀零件。Al-Si-Mg系合金是当前使用最广泛的铸造合金。

在Al-Si合金中添加Cu及Mg,形成强化相Al2Cu和Mg2Si,参与固溶—沉淀强化,使合金在热处理后具有较高的力学性能,其机械加工性能也得到了改善。若适当减少硅含量而加入铜和镁,可进一步改善合金的耐热性,获得铝硅铜镁系铸造合金,其强化相除了Mg2Si、CuAl2外,还有Al2CuMg、AlxCu4Mg5Si4等相。铝硅铜镁合金的金相组织如图6-13~图6-16所示。在Al-Si-Cu和Al-Si-Cu-Mg系的合金中,杂质Fe是有害元素。Fe在合金中形成α相(Al12Fe3Si)或者β相(Al9Fe2Si2)等不溶杂质相,尤其是针状β相,随着含铁量的增加而长大,显著降低力学性能,其危害很大。针状β相的形态和大小还取决于冷却速度和锰含量。Mn可使针状β相转化为枝杈形或骨骼状的AlFeMnSi相,从而降低铁的有害作用,提高合金的力学性能,其典型的金相组织如图6-17~图6-22所示。在合金中添加少量的Sb,作为共晶Si的长效变质剂,提高合金在热处理后的力学性能。属于Al-Si-Cu和Al-Si-Cu-Mg系的合金有ZL105、ZL105A、ZL106、ZL107、ZL108、ZL109及ZL111合金等。

由于Al-Si共晶体有良好的塑性,能较好地兼顾力学性能和铸造性能两方面的要求,所以Al-Si合金是目前应用最为广泛的压铸铝合金。Al-Si二元共晶合金成形性好,有良好的耐蚀性,可压铸一些薄壁及有致密性要求的不受力零件,如仪表附件、盖板、护板、盖帽及有散热片的缸体、壳体等。但其再加工性能差,一般不用于生产精度要求较高、受力大的压铸件。金相组织主要为共晶组织,有时有少量细小的初晶硅,铝铜镁相及少量的Mg2Si相,而Mg2Si相在此合金中是脆性相,因此组织中最好不出现。另外可能还有一些短棒状的铁相是正常的,但如果出现粗大的针状铁相组织就不正常了,会恶化材料的性能。典型的压铸Al-Si合金的金相组织如图6-22所示。(https://www.xing528.com)

6.1.1.2 Al-Cu系铸造铝合金

Al-Cu系铸造铝合金是以Al-Cu为基的二元或多元合金。这类合金在工业上应用最早,其铜含量为4%~14%(质量分数)。由于合金中只含有少量共晶体,故铸造性能不好,耐蚀性及比强度也较一般优质Al-Si系铸造铝合金为低,目前大部分已为其他铝合金所代替。由于铜在铝中具有较大固溶度,且随温度而变化,因此这类合金可以通过固溶强化及时效强化提高其强度,一般多用来制造在200~300℃条件下工作、要求有较高强度的零件,如增压器的导风叶轮等。在这类合金中,ZL201的室温强度、塑性比较好,可制作在300℃以下工作的零件。ZL202塑性比较低,多用于高温下不受冲击的零件。ZL203合金成分中的杂质元素有铁、硅和少量的锌、镁等,其铸造性能差,并有形成热裂纹和缩松倾向。当用金属型铸造时,适当增加硅含量可提高合金流动性和减少热脆性,但又会使塑性降低。这类合金适用于需要切削加工、承受中等载荷或冲击载荷的形状简单的零件,如曲轴箱、支架、飞轮盖等。

以Al-5%Cu为基,添加少量的Mn及Ti,成为具有较高的室温力学性能和较高热强性的Al-Cu-Mn-Ti合金,如ZL201和ZL201A合金。通过控制合金中的有害杂质含量,在淬火及人工时效状态下,合金的室温强度可达到392~441MPa。ZL201和ZL201A合金是当前生产中使用较多的高强度、耐热铸造铝合金,而ZL204A和ZL205A合金在室温下具有更高的强度,它们的力学性能达到了常用铸造铝合金的力学性能水平,它们的优质铸件可以代替一般的铝合金锻件,作为受力构件,在航空和航天工业中获得了广泛的应用。

由于含Cu的合金在淬火及人工时效状态下有晶间腐蚀和应力腐蚀倾向,因而不宜在腐蚀介质中使用,而淬火及过时效状态下,合金的耐蚀性有所改善。

6.1.1.3 Al-Mg系铸造铝合金

Al-Mg系铸造铝合金是以镁为主要合金元素的铸造铝合金。镁的含量范围在0.5%~13%(质量分数)。按照化学成分可分为Al-Mg二元合金和Al-Mg-Zn、Al-Mg-Si等多元合金。特点是密度小,耐蚀性好,强度高,有较好的韧性。缺点是铸造性差,热强性低,使用温度低于200℃。常用的有ZL301、ZL303。ZL301的室温组织为α+Mg5Al8。因为时效时直接析出平衡相,强化效果较差,故一般采用温油或温水淬火后使用,综合力学性能较高。ZL303合金为不可热处理强化合金,具有优良的耐蚀性,其可加工性超过其他各系列铸造铝合金,焊接性和耐热性均高于铝硅合金,但室温力学性能不高。Al-Mg系合金具有优良的耐蚀性、可加工性、抛光性和电镀性,而且密度小,广泛用于造船工业、食品工业和化学工业等行业。

6.1.1.4 Al-Zn系铸造铝合金

Al-Zn系铸造合金也是工业上应用最早的铸造铝合金之一。铝锌系合金的主要特点是具有“自硬”倾向,即合金铸造后不经淬火处理即可达到强化。这种特性可以避免淬火应力的产生,减少零件变形,特别适于铸造要求尺寸稳定性高的零件。简单的铝锌系合金的耐蚀性差,有应力腐蚀破裂倾向,铸造时易热裂,因此这类铝锌系二元合金几乎已不使用。目前工业上应用的铝锌系铸造合金均添加Si、Mg、Cu等元素。如ZL401合金的流动性好,有强烈的自然时效倾向,可不经过热处理即达到较高强度,但热强性低,耐蚀性一般,且密度大。ZL402合金的铸造性能尚好,铸造后有自然时效能力,可获得较高的力学性能,抗应力腐蚀性能及一般腐蚀性能较好,可加工性良好,但耐热性较差,且密度大。这类合金常用于制造汽车、拖拉机的发动机零件及形状复杂的仪器零件,也可用于制造日用品。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。