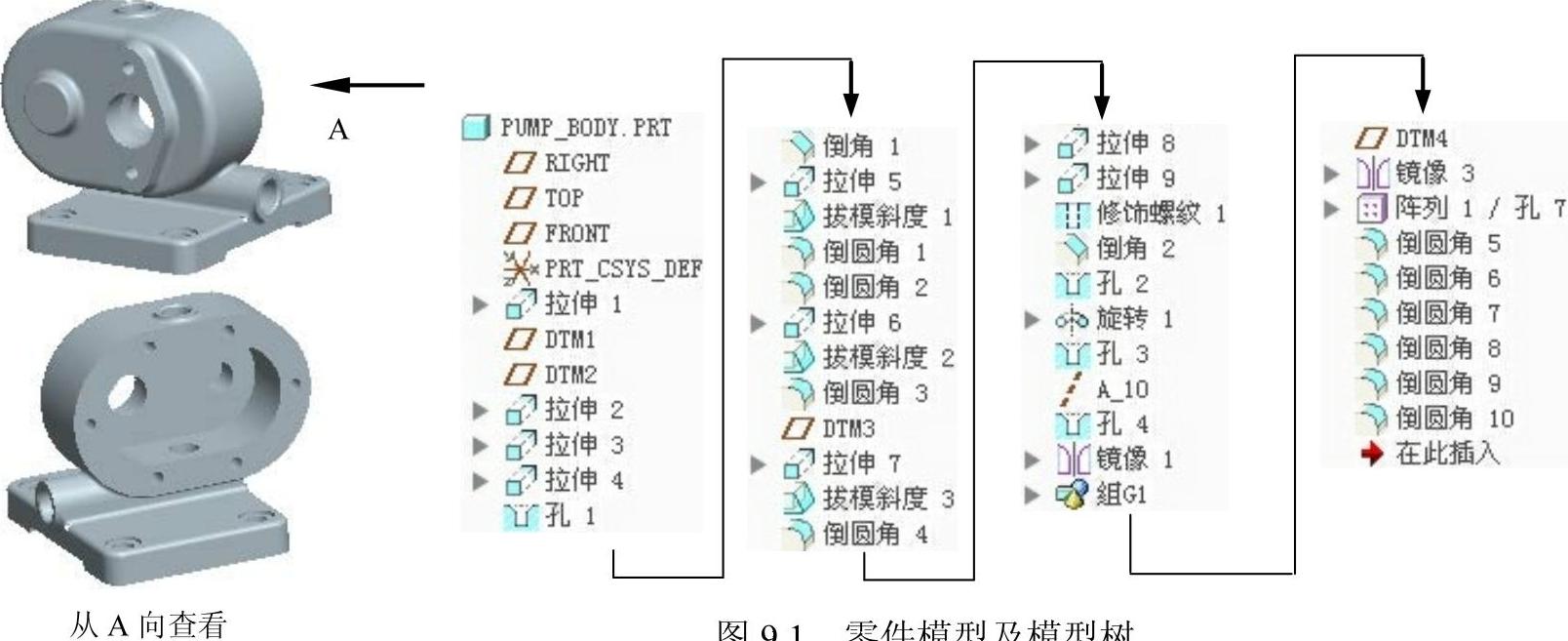

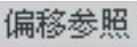

实例概述

本实例主要采用的是一些基本的实体创建命令,如实体拉伸、拔模、实体旋转、切削、阵列、孔、螺纹修饰和倒角等,重点是培养构建三维模型的思想,其中对各种孔的创建需要特别注意。零件模型及模型树如图9.1所示。

图9.1 零件模型及模型树

Step1.新建零件模型。模型命名为PUMP_BODY。

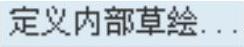

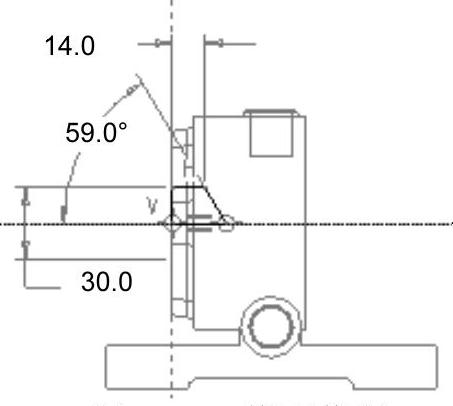

Step2.创建图9.2所示的拉伸特征1。

(1)选择命令。单击 功能选项卡

功能选项卡 区域中的“拉伸”按钮

区域中的“拉伸”按钮 。

。

(2)绘制截面草图。在图形区右击,从弹出的快捷菜单中选择 命令;选取TOP基准平面为草绘平面,选取RIGHT基准平面为参考平面,方向为

命令;选取TOP基准平面为草绘平面,选取RIGHT基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图9.3所示的截面草图。

按钮,绘制图9.3所示的截面草图。

(3)定义拉伸属性。在操控板中选择拉伸类型为 ,输入深度值105.0。

,输入深度值105.0。

(4)在操控板中单击“完成”按钮 ,完成拉伸特征1的创建。

,完成拉伸特征1的创建。

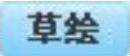

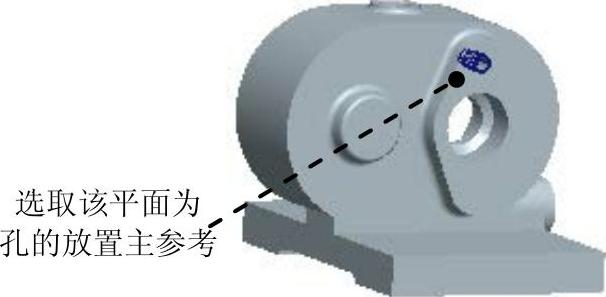

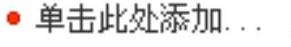

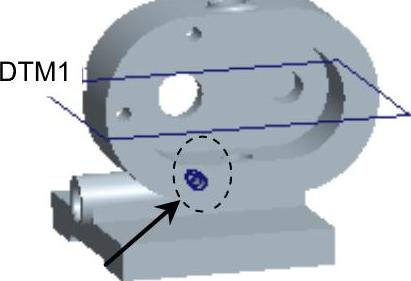

Step3.创建图9.4所示的DTM1基准平面。

图9.2 拉伸特征1

图9.3 截面草图

图9.4 DTM1基准平面

(1)选择命令。单击 功能选项卡

功能选项卡 区域中的“平面”按钮

区域中的“平面”按钮 。

。

(2)定义平面参考。在模型树中选取FRONT基准平面为偏距参考面,在对话框中输入偏移距离值-70.0。

(3)单击对话框中的 按钮。

按钮。

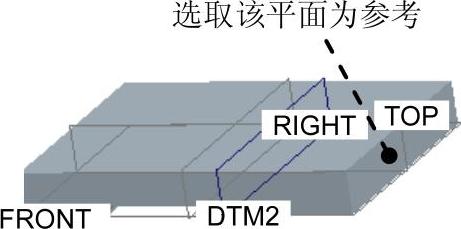

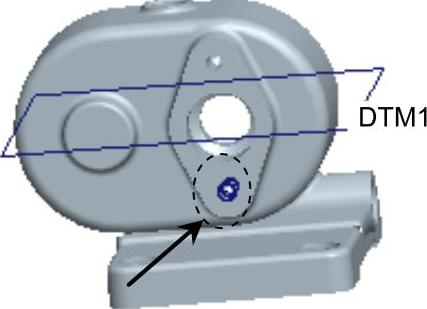

Step4.创建图9.5所示的DTM2基准平面。单击 功能选项卡

功能选项卡 区域中的“平面”按钮

区域中的“平面”按钮 ,在模型树中选取图9.5所示的平面为偏距参考面,在“基准平面”对话框中输入偏移距离值55.0,单击该对话框中的

,在模型树中选取图9.5所示的平面为偏距参考面,在“基准平面”对话框中输入偏移距离值55.0,单击该对话框中的 按钮。

按钮。

说明:如果平面位置与图9.5所示相反,则需要输入负值。

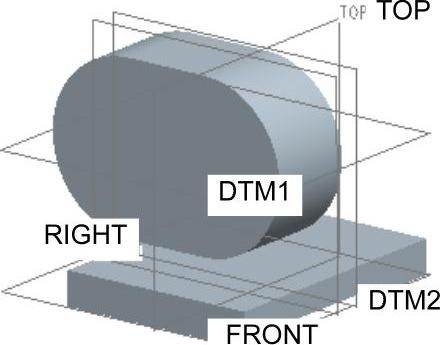

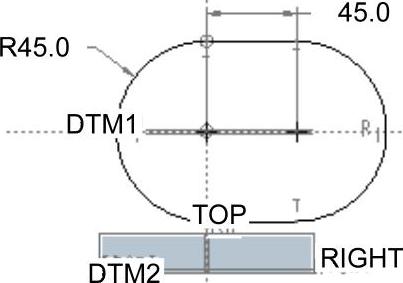

Step5.创建图9.6所示的拉伸特征2。在 功能选项卡

功能选项卡 区域中单击“拉伸”按钮

区域中单击“拉伸”按钮 ;选取基准平面DTM2为草绘平面,接受系统默认的草绘设置;绘制图9.7所示的截面草图,在操控板中选择拉伸类型为

;选取基准平面DTM2为草绘平面,接受系统默认的草绘设置;绘制图9.7所示的截面草图,在操控板中选择拉伸类型为 ,输入深度值48.0;单击操控板中的“完成”按钮

,输入深度值48.0;单击操控板中的“完成”按钮 ,完成拉伸特征2的创建。

,完成拉伸特征2的创建。

图9.5 DTM2基准平面

图9.6 拉伸特征2

图9.7 截面草图

说明:如果实体拉伸方向与图9.6所示相反,则需要反转拉伸方向。

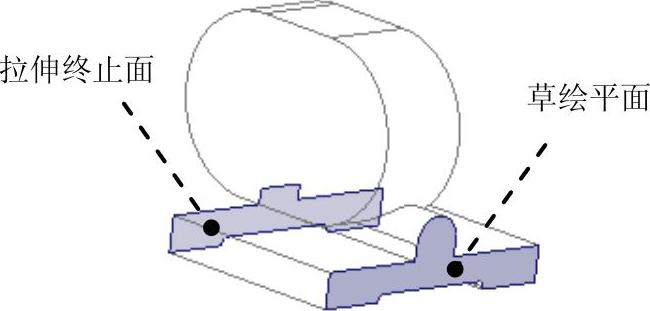

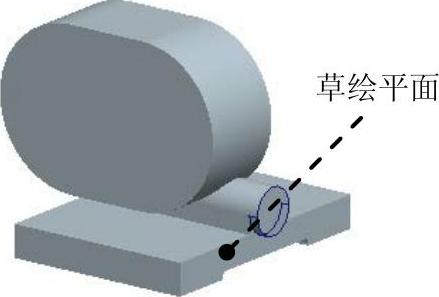

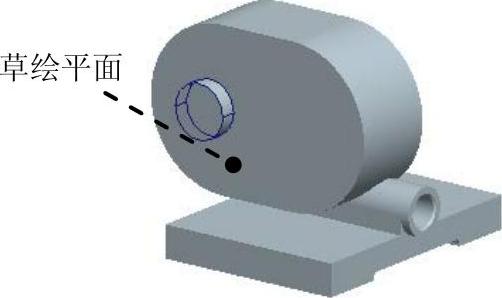

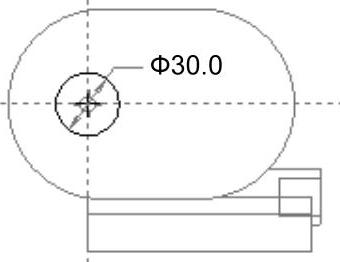

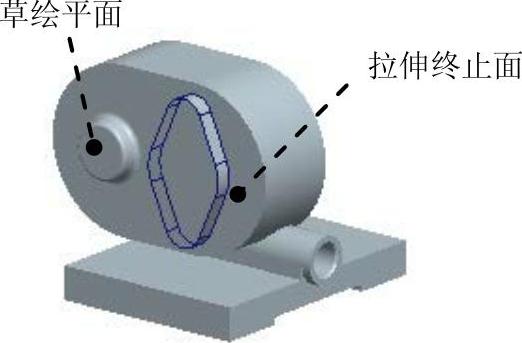

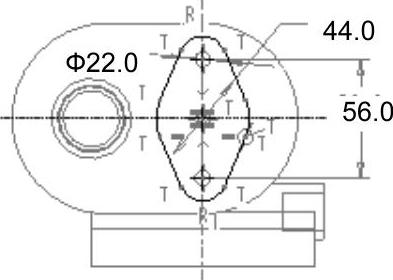

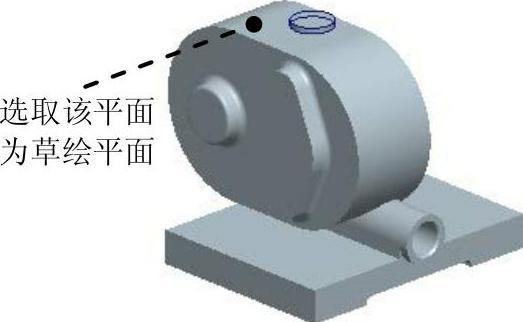

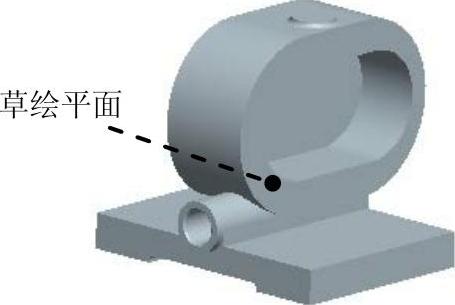

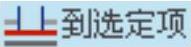

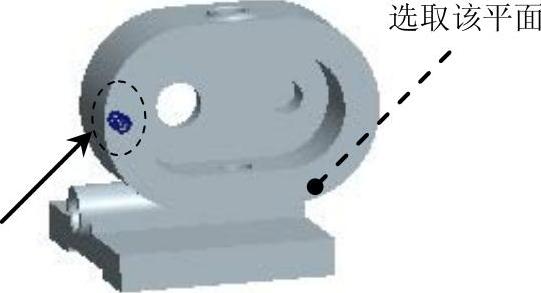

Step6.创建图9.8所示的拉伸特征3。在 功能选项卡

功能选项卡 区域中单击“拉伸”按钮

区域中单击“拉伸”按钮 ,选取图9.8所示的模型表面为草绘平面,RIGHT基准平面为参考平面,方向为

,选取图9.8所示的模型表面为草绘平面,RIGHT基准平面为参考平面,方向为 ;绘制图9.9所示的截面草图,在操控板中选择拉伸类型为

;绘制图9.9所示的截面草图,在操控板中选择拉伸类型为 (到选定的),选择图9.8所示的模型表面作为拉伸终止面;单击操控板中的“完成”按钮

(到选定的),选择图9.8所示的模型表面作为拉伸终止面;单击操控板中的“完成”按钮 ,完成拉伸特征3的创建。

,完成拉伸特征3的创建。

图9.8 拉伸特征3

图9.9 截面草图

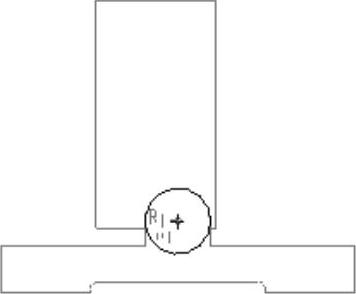

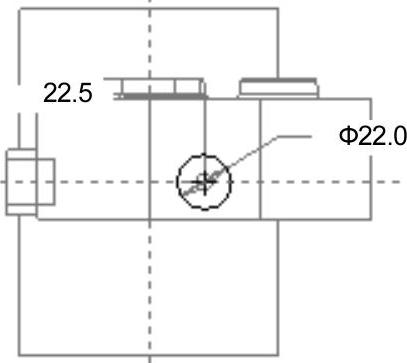

Step7.创建图9.10所示的拉伸特征4。在 功能选项卡

功能选项卡 区域中单击“拉伸”按钮

区域中单击“拉伸”按钮 ;选取图9.10所示模型表面为草绘平面,RIGHT基准平面为参考平面,方向为

;选取图9.10所示模型表面为草绘平面,RIGHT基准平面为参考平面,方向为 ;绘制图9.11所示的截面草图,在操控板中选择拉伸类型为

;绘制图9.11所示的截面草图,在操控板中选择拉伸类型为 ,输入深度值5.0;单击操控板中的“完成”按钮

,输入深度值5.0;单击操控板中的“完成”按钮 ,完成拉伸特征4的创建。

,完成拉伸特征4的创建。

图9.10 拉伸特征4

图9.11 截面草图

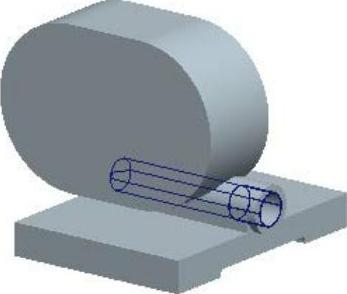

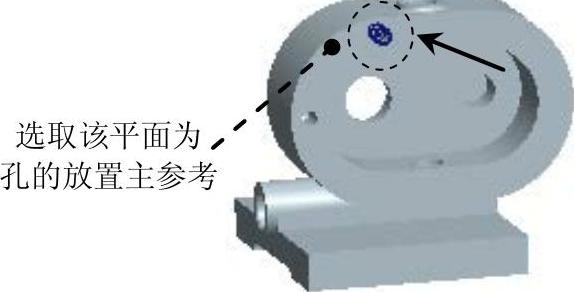

Step8.创建图9.12所示的孔特征1。

(1)选择命令。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮。

按钮。

(2)定义孔的放置。选取模型拉伸特征4的端面为放置面,按住Ctrl键选取基准轴A_1作为放置参考,放置类型为 。

。

(3)定义孔规格。在操控板中单击“螺孔”按钮 ,选择ISO螺孔标准,螺孔大小为M18×1;选取深度类型为

,选择ISO螺孔标准,螺孔大小为M18×1;选取深度类型为 ,再在深度文本框中输入深度值96.0,并按回车键。

,再在深度文本框中输入深度值96.0,并按回车键。

(4)在操控板中单击 按钮,进行图9.13所示的设置。在操控板中单击

按钮,进行图9.13所示的设置。在操控板中单击 按钮,完成孔特征1的创建。

按钮,完成孔特征1的创建。

图9.12 孔特征1

图9.13 定义孔的形状

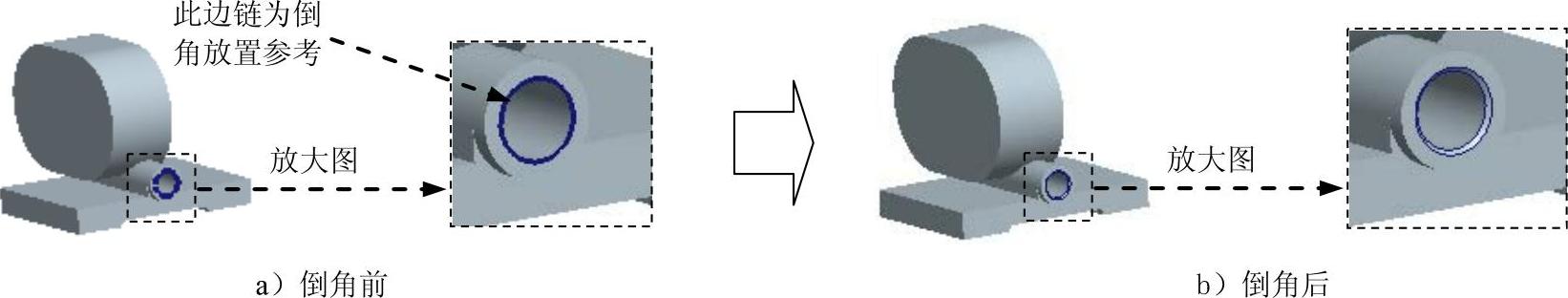

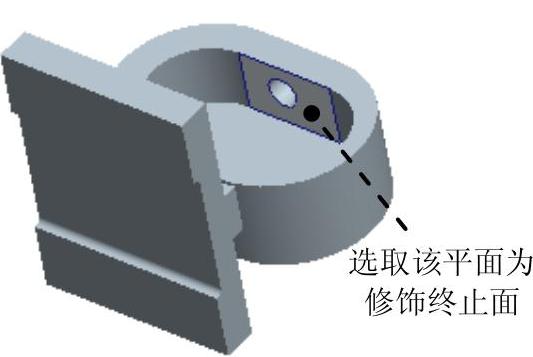

Step9.创建图9.14b所示的倒角特征1。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,选取图9.14a所示边链为倒角的边线;倒角值1.0。

按钮,选取图9.14a所示边链为倒角的边线;倒角值1.0。

图9.14 倒角特征1

Step10.创建图9.15所示的拉伸特征5。在 功能选项卡

功能选项卡 区域中单击“拉伸”按钮

区域中单击“拉伸”按钮 ;选取图9.15所示的实体表面为草绘平面,接受系统默认的参考平面及方向;绘制图9.16所示的截面草图,在操控板中选择拉伸类型为

;选取图9.15所示的实体表面为草绘平面,接受系统默认的参考平面及方向;绘制图9.16所示的截面草图,在操控板中选择拉伸类型为 ,输入深度值9.0;单击操控板中的“完成”按钮

,输入深度值9.0;单击操控板中的“完成”按钮 ,完成拉伸特征5的创建。

,完成拉伸特征5的创建。

图9.15 拉伸特征5

图9.16 截面草图

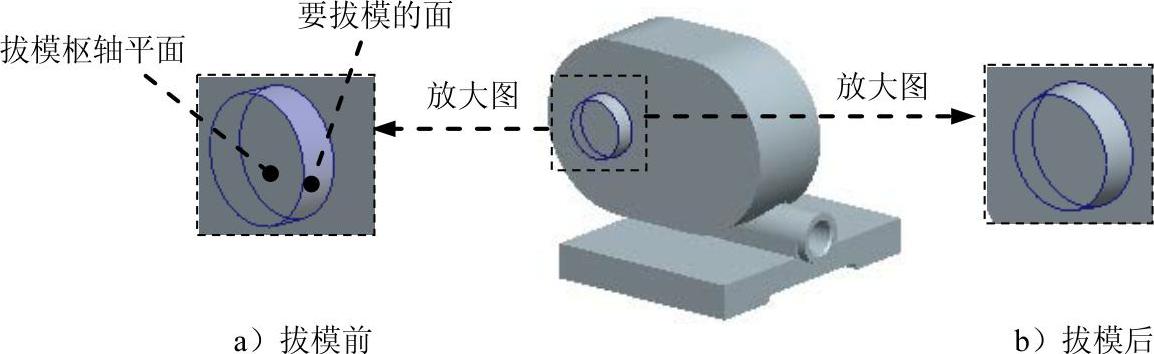

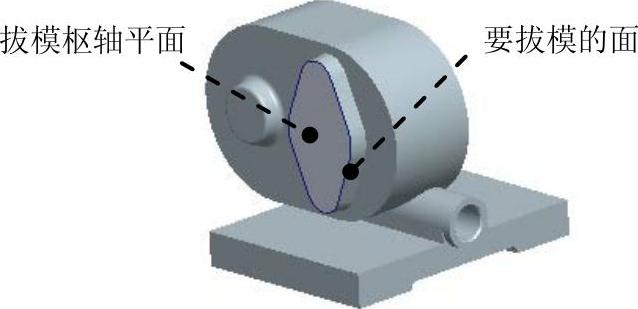

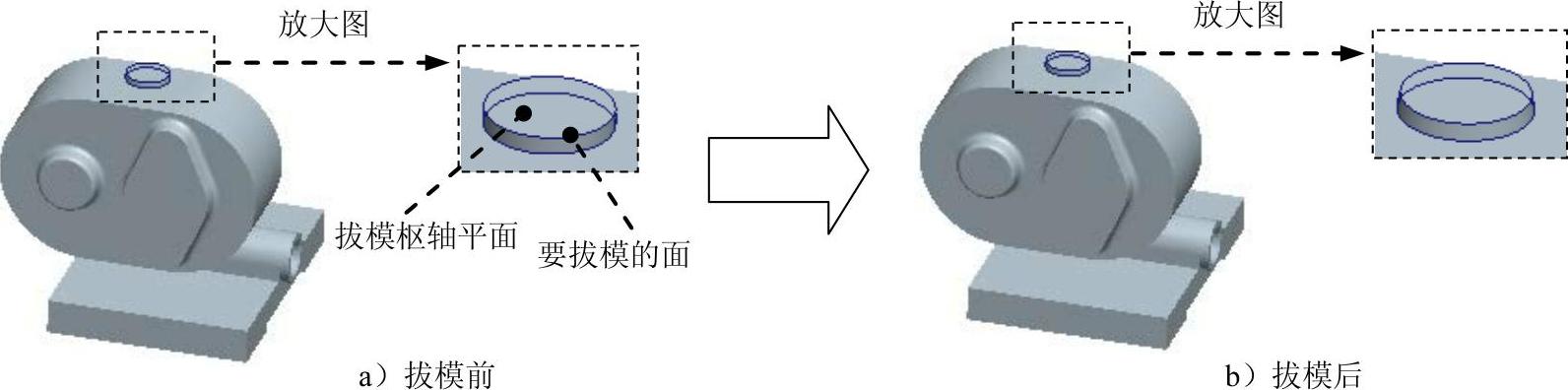

Step11.创建图9.17b所示的拔模特征1。

(1)选择命令。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮。

按钮。

(2)定义拔模曲面。在操控板中单击 选项卡,激活

选项卡,激活 文本框,按住Ctrl键,选取图9.17a所示的凸台的一周侧表面为要拔模的面。

文本框,按住Ctrl键,选取图9.17a所示的凸台的一周侧表面为要拔模的面。

(3)定义拔模枢轴平面。激活 文本框,选取图9.17a所示的凸台的顶面为拔模枢轴平面。

文本框,选取图9.17a所示的凸台的顶面为拔模枢轴平面。

(4)定义拔模参数。单击 按钮调整拔模方向,然后在拔模角度文本框中输入拔模角度值8.0。

按钮调整拔模方向,然后在拔模角度文本框中输入拔模角度值8.0。

(5)在操控板中单击 按钮,完成拔模特征1的创建。

按钮,完成拔模特征1的创建。

图9.17 拔模特征1

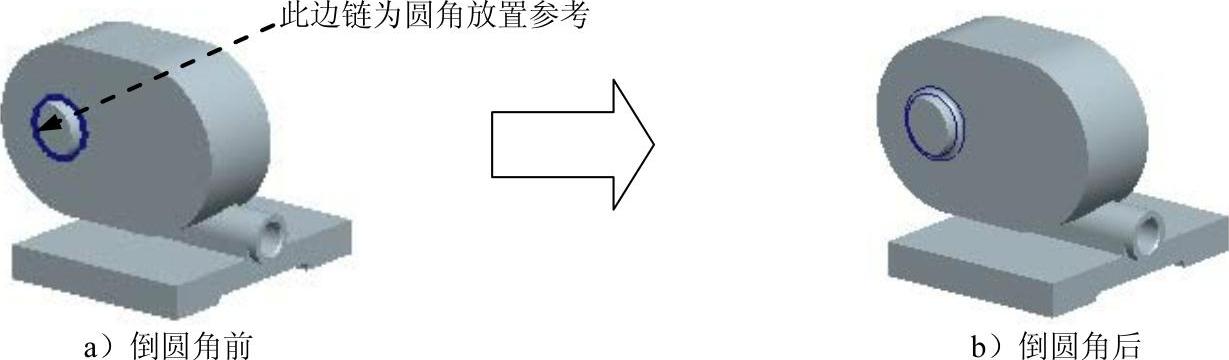

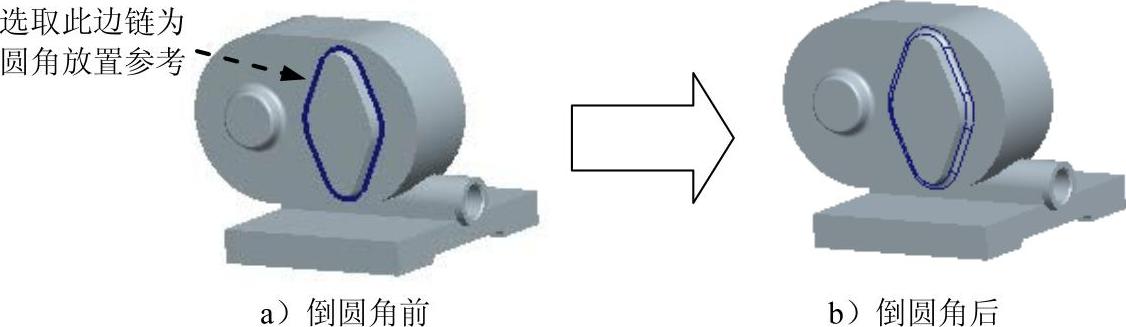

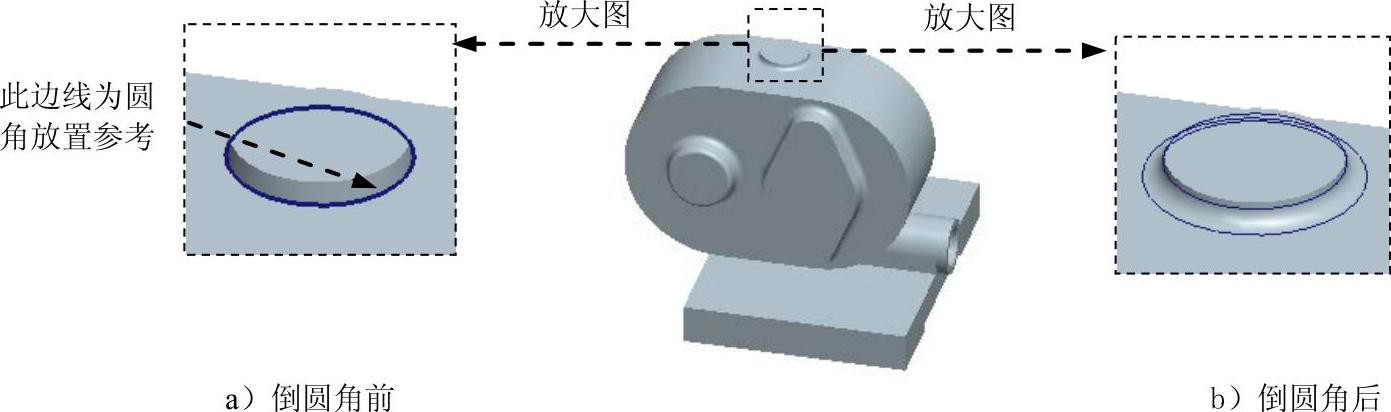

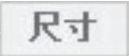

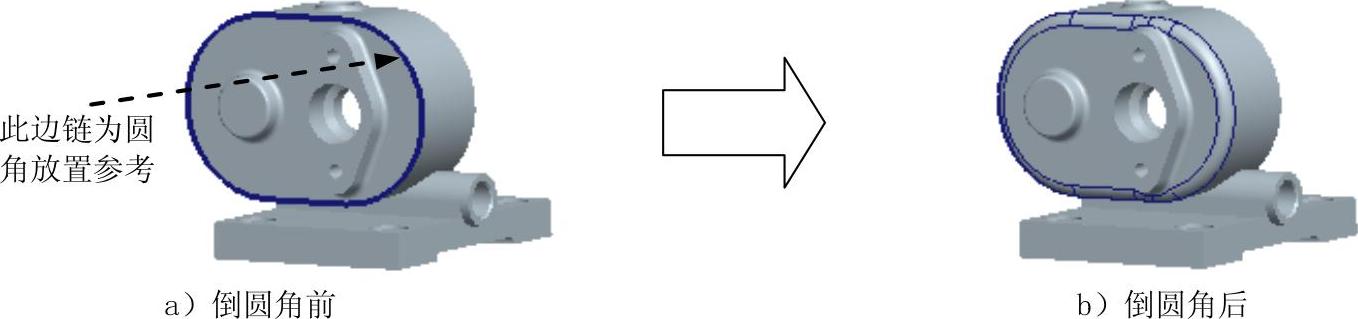

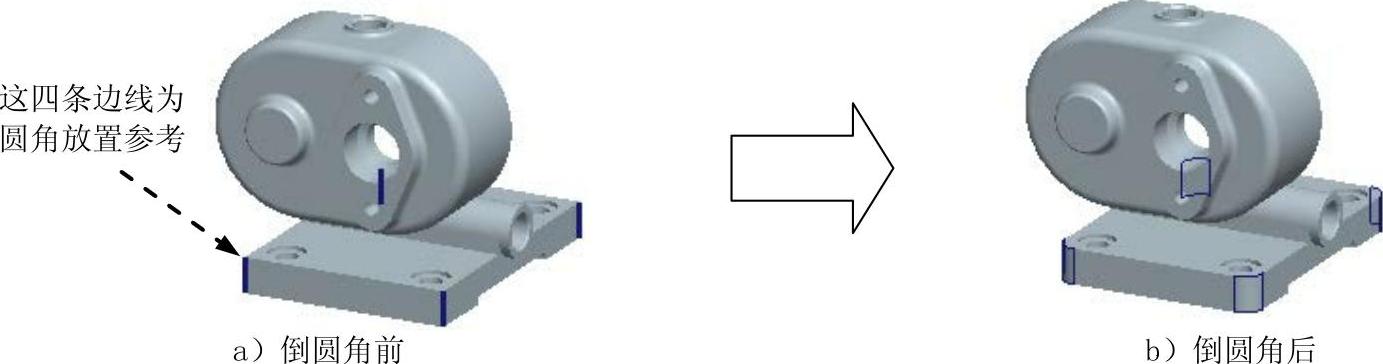

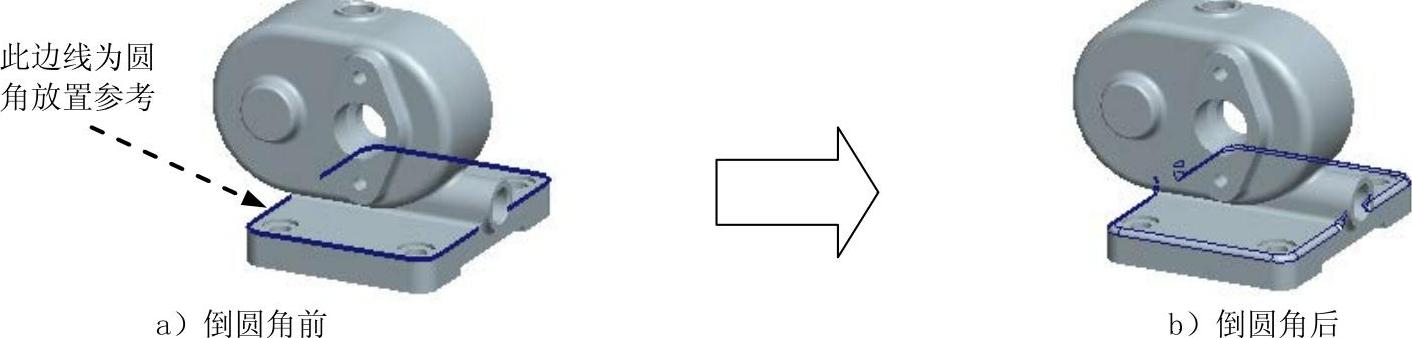

Step12.创建图9.18b所示的倒圆角特征1。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,选择图9.18a所示的边链为倒圆角的边线;在倒圆角半径文本框中输入值3.0。

按钮,选择图9.18a所示的边链为倒圆角的边线;在倒圆角半径文本框中输入值3.0。

图9.18 倒圆角特征1

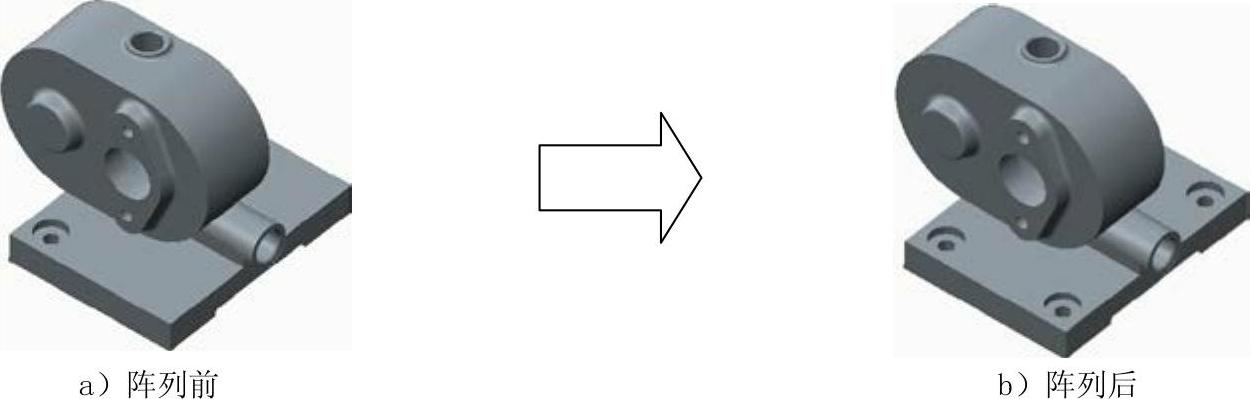

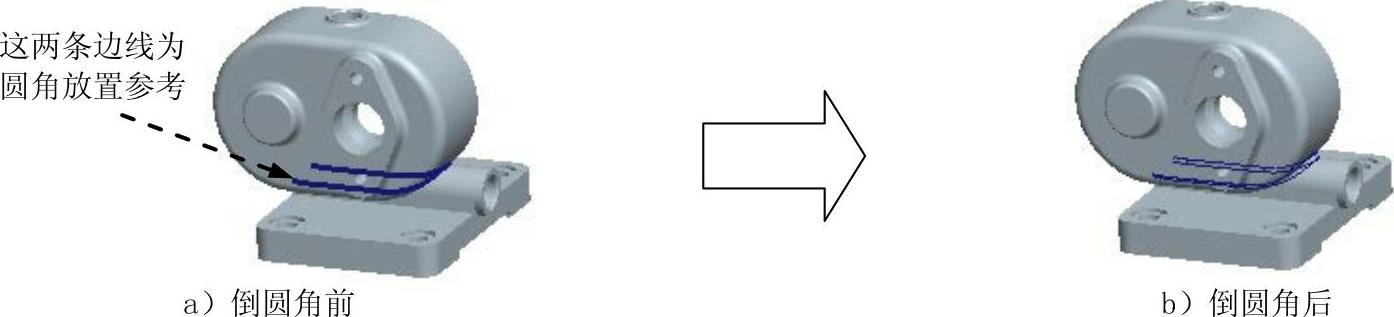

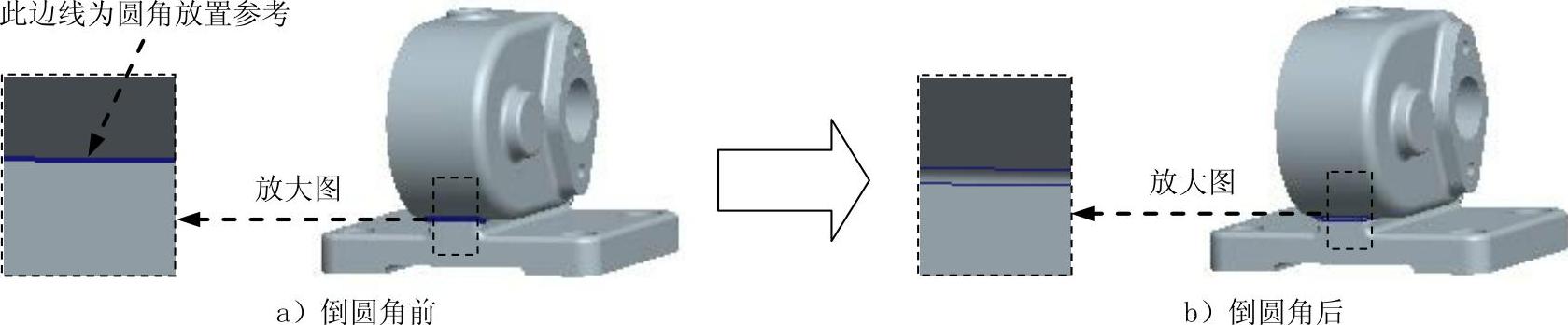

Step13.创建图9.19b所示的倒圆角特征2。选取图9.19a所示的边链为倒圆角的边线;倒圆角半径值为2.0。

图9.19 倒圆角特征2

Step14.创建图9.20所示的拉伸特征6。在 功能选项卡

功能选项卡 区域中单击“拉伸”按钮

区域中单击“拉伸”按钮 ;选取图9.20所示的模型表面为草绘平面,接受系统默认的参考平面及方向;绘制图9.21所示的截面草图,在操控板中选择拉伸类型为

;选取图9.20所示的模型表面为草绘平面,接受系统默认的参考平面及方向;绘制图9.21所示的截面草图,在操控板中选择拉伸类型为 (到选定的),选取图9.20所示的模型表面作为拉伸终止面;单击操控板中的“完成”按钮

(到选定的),选取图9.20所示的模型表面作为拉伸终止面;单击操控板中的“完成”按钮 ,完成拉伸特征6的创建。

,完成拉伸特征6的创建。

Step15.创建图9.22所示的拔模特征2。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮;按住Ctrl键,选取图9.22所示凸台的一周侧表面为要拔模的面;选取图9.22所示凸台的顶面为拔模枢轴平面;单击

按钮;按住Ctrl键,选取图9.22所示凸台的一周侧表面为要拔模的面;选取图9.22所示凸台的顶面为拔模枢轴平面;单击 按钮调整拔模方向,在拔模角度文本框中输入拔模角度值8.0;单击

按钮调整拔模方向,在拔模角度文本框中输入拔模角度值8.0;单击 按钮,完成拔模特征2的创建。

按钮,完成拔模特征2的创建。

图9.20 拉伸特征6

图9.21 截面草图

图9.22 拔模特征2

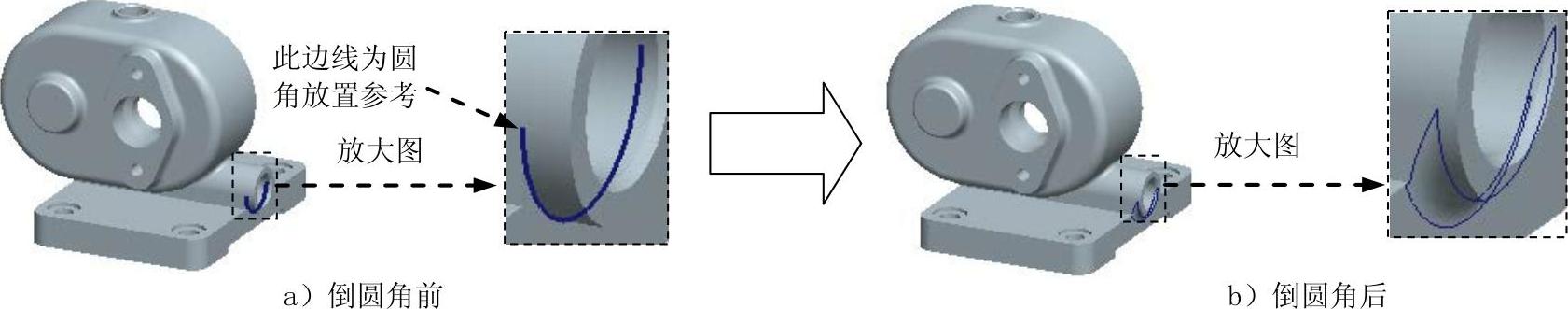

Step16.创建图9.23b所示的倒圆角特征3。选取图9.23a所示的边链为倒圆角的边线;倒圆角半径值为3.0。

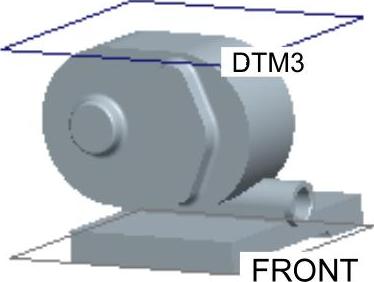

Step17.创建图9.24所示的DTM3基准平面。单击 功能选项卡

功能选项卡 区域中的“平面”按钮

区域中的“平面”按钮 ,在模型树中选取FRONT基准平面为偏距参考面,在“基准平面”对话框中输入偏移距离值118.0,单击该对话框中的

,在模型树中选取FRONT基准平面为偏距参考面,在“基准平面”对话框中输入偏移距离值118.0,单击该对话框中的 按钮。

按钮。

图9.23 倒圆角特征3

图9.24 DTM3基准平面

Step18.创建图9.25所示的拉伸特征7。在 功能选项卡

功能选项卡 区域中单击“拉伸”按钮

区域中单击“拉伸”按钮 ;选取图9.25所示的模型表面为草绘平面,接受系统默认的参考平面,方向为

;选取图9.25所示的模型表面为草绘平面,接受系统默认的参考平面,方向为 ;绘制图9.26所示的截面草图,在操控板中选择拉伸类型为

;绘制图9.26所示的截面草图,在操控板中选择拉伸类型为 ,选择基准平面3作为拉伸终止面;单击操控板中的“完成”按钮

,选择基准平面3作为拉伸终止面;单击操控板中的“完成”按钮 ,完成拉伸特征7的创建。

,完成拉伸特征7的创建。

图9.25 拉伸特征7

图9.26 截面草图

Step19.在零件模型中创建关系,其目的是使上步创建的拉伸凸台始终位于中间位置。

(1)选择 选项卡

选项卡 区域中的

区域中的 命令,系统弹出“关系”对话框。

命令,系统弹出“关系”对话框。

(2)在模型树中单击拉伸特征2和Step18所创建的拉伸特征7,此时模型上显示出拉伸特征的所有尺寸参数符号,如图9.27所示。

(3)在“关系”对话框的关系编辑区输入关系式“d52=d12/2”;单击 按钮,完成关系定义。

按钮,完成关系定义。

(4)单击 选项卡中的“重新生成”按钮

选项卡中的“重新生成”按钮 ,再生模型。

,再生模型。

图9.27 显示参数符号

注意:“d52=d12/2”关系式代表的意义是“拉伸7的截面中心到左侧边线的距离值(图9.26中的尺寸22.5)是拉伸2的截面中心距尺寸值(图9.7中的尺寸45)的一半”,读者在练习本步操作时,尺寸参数符号可能与图9.27中显示的不完全相同,这是由于尺寸参数符号是系统根据建模过程自动赋予的,存在一定的随机性,在输入关系式时注意要输入与尺寸对应的参数符号。

Step20.创建图9.28b所示的拔模特征3。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮;按住Ctrl键,选取图9.28a所示的凸台的一周侧表面为要拔模的面;选取图9.28所示的凸台的顶面为拔模枢轴平面,拔模方向向上;在拔模角度文本框中输入拔模角度值-8.0;单击

按钮;按住Ctrl键,选取图9.28a所示的凸台的一周侧表面为要拔模的面;选取图9.28所示的凸台的顶面为拔模枢轴平面,拔模方向向上;在拔模角度文本框中输入拔模角度值-8.0;单击 按钮,完成拔模特征3的创建。

按钮,完成拔模特征3的创建。

图9.28 拔模特征3

Step21.创建图9.29b所示的倒圆角特征4。选取图9.29a所示的边线为倒圆角的边线;倒圆角半径值为2.5。

图9.29 倒圆角特征4

Step22.创建图9.30所示的“移除材料”拉伸特征8。在 功能选项卡

功能选项卡 区域中单击“拉伸”按钮

区域中单击“拉伸”按钮 ,按下“移除材料”按钮

,按下“移除材料”按钮 ;选取图9.30所示的模型表面为草绘平面,接受系统默认的参考平面及方向;选取图9.31所示的两个圆弧的边线为草绘参考,绘制图9.31所示的截面草图;在操控板中定义拉伸类型为

;选取图9.30所示的模型表面为草绘平面,接受系统默认的参考平面及方向;选取图9.31所示的两个圆弧的边线为草绘参考,绘制图9.31所示的截面草图;在操控板中定义拉伸类型为 ,输入深度值33.0;单击

,输入深度值33.0;单击 按钮,完成拉伸特征8的创建。

按钮,完成拉伸特征8的创建。

图9.30 拉伸特征8(https://www.xing528.com)

图9.31 截面草图

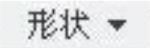

Step23.创建图9.32所示的“移除材料”的拉伸特征9。在 功能选项卡

功能选项卡 区域中单击“拉伸”按钮

区域中单击“拉伸”按钮 ,按下“移除材料”按钮

,按下“移除材料”按钮 ;选取图9.32所示的凸台的顶面为草绘平面,RIGHT基准平面为参考平面,方向为

;选取图9.32所示的凸台的顶面为草绘平面,RIGHT基准平面为参考平面,方向为 ;绘制图9.33所示的截面草图;在操控板中定义拉伸类型为

;绘制图9.33所示的截面草图;在操控板中定义拉伸类型为 (到选定的),选择图9.32所示的基准轴A_1作为拉伸终止位置参考;单击

(到选定的),选择图9.32所示的基准轴A_1作为拉伸终止位置参考;单击 按钮,完成拉伸特征9的创建。

按钮,完成拉伸特征9的创建。

图9.32 拉伸特征9

图9.33 截面草图

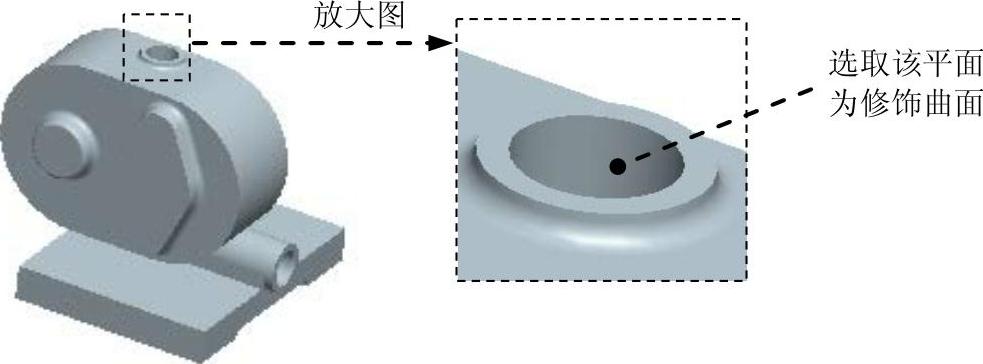

Step24.创建图9.34所示的螺纹修饰特征1。

(1)单击 功能选项卡中的

功能选项卡中的 按钮,从系统弹出的菜单中选择

按钮,从系统弹出的菜单中选择 命令。

命令。

(2)选取要进行螺纹修饰的曲面。单击“螺纹”操控板中的 按钮,选取图9.34所示的平面为要进行螺纹修饰的曲面。

按钮,选取图9.34所示的平面为要进行螺纹修饰的曲面。

(3)选取螺纹的起始曲面。单击“螺纹”操控板中的 按钮,选取凸台的顶面为螺纹起始面。

按钮,选取凸台的顶面为螺纹起始面。

(4)定义螺纹的长度方向和长度以及螺纹大径。完成上步操作后,模型上显示的螺纹深度方向箭头朝向实体内部,如方向错误,可以单击 按钮反转方向;在

按钮反转方向;在 区域的下拉列表中选择

区域的下拉列表中选择 选项,然后选取图9.35所示的底面为螺纹修饰终止面;在

选项,然后选取图9.35所示的底面为螺纹修饰终止面;在 文本框中输入螺纹大径18。

文本框中输入螺纹大径18。

(5)定义螺纹节距。在 文本框中输入值1。

文本框中输入值1。

(6)单击操控板中的 按钮。

按钮。

图9.34 螺纹修饰特征1

图9.35 定义修饰终止面

Step25.创建图9.36b所示的倒角特征2。选取图9.36a所示的边链为倒角的边线;倒角值为1.0。

图9.36 倒角特征2

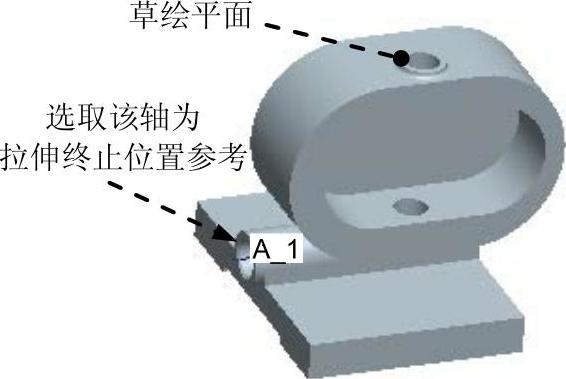

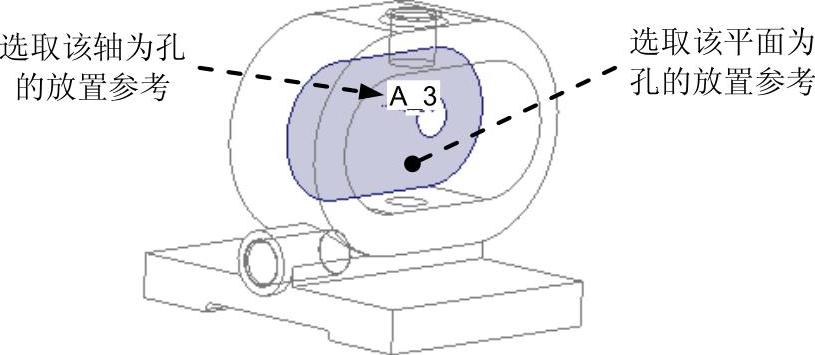

Step26.创建图9.37所示的孔特征2。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮;按住Ctrl键选取图9.37所示的模型内表面和基准轴A_3为孔的放置参考;在操控板中单击“螺孔”按钮

按钮;按住Ctrl键选取图9.37所示的模型内表面和基准轴A_3为孔的放置参考;在操控板中单击“螺孔”按钮 ,在

,在 后的文本框中输入值16.0,选取孔的深度类型为

后的文本框中输入值16.0,选取孔的深度类型为 ,再在深度文本框中输入深度值15.0;在操控板中单击

,再在深度文本框中输入深度值15.0;在操控板中单击 按钮,完成孔特征2的创建。

按钮,完成孔特征2的创建。

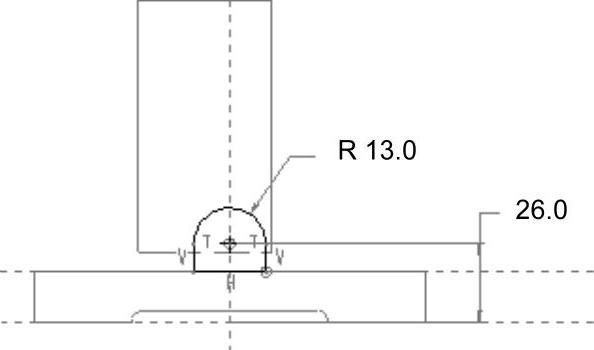

Step27.创建图9.38所示的旋转特征1。

(1)选择命令。单击 功能选项卡

功能选项卡 区域中的“旋转”按钮

区域中的“旋转”按钮 ,在操控板中确认“实体”类型按钮

,在操控板中确认“实体”类型按钮 被按下,并按下“移除材料”按钮

被按下,并按下“移除材料”按钮 。

。

(2)绘制截面草图。在图形区右击,从系统弹出的快捷菜单中选择 命令;选取TOP基准平面为草绘平面,RIGHT基准平面为参考平面,方向为

命令;选取TOP基准平面为草绘平面,RIGHT基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图9.39所示的截面草图(包括中心线)。

按钮,绘制图9.39所示的截面草图(包括中心线)。

(3)定义旋转属性。在操控板中选择旋转类型为 ,在角度文本框中输入角度值360.0,并按回车键。

,在角度文本框中输入角度值360.0,并按回车键。

(4)在操控板中单击“完成”按钮 ,完成旋转特征1的创建。

,完成旋转特征1的创建。

图9.37 孔特征2

图9.38 旋转特征1

图9.39 截面草图

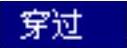

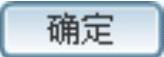

Step28.创建图9.40所示的孔特征3。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮;按住Ctrl键选取图9.40所示的模型内表面和基准轴A_9为放置参考,放置类型为

按钮;按住Ctrl键选取图9.40所示的模型内表面和基准轴A_9为放置参考,放置类型为 ;在操控板中单击“螺孔”按钮

;在操控板中单击“螺孔”按钮 ,在

,在 后的文本框中输入值22.0,定义孔的深度类型为

后的文本框中输入值22.0,定义孔的深度类型为 ;在操控板中单击

;在操控板中单击 按钮,完成孔特征3的创建。

按钮,完成孔特征3的创建。

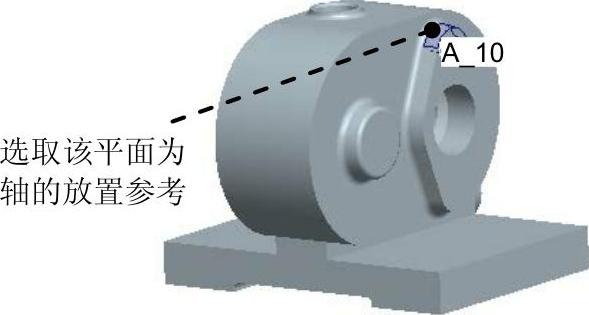

Step29.创建图9.41所示的基准轴──A_10。

(1)单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮。

按钮。

(2)选择图9.41所示的侧表面为轴的放置参考,在“基准轴”对话框中将约束类型设置为 。

。

(3)单击“基准轴”对话框中的 按钮。

按钮。

图9.40 孔特征3

图9.41 A_10基准轴

Step30.创建图9.42所示的孔特征4。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮;选取图9.42所示凸台的顶面,按住Ctrl键选取Step29所创建的基准轴A_10为放置参考,放置类型为

按钮;选取图9.42所示凸台的顶面,按住Ctrl键选取Step29所创建的基准轴A_10为放置参考,放置类型为 ;在操控板中单击“螺孔”按钮

;在操控板中单击“螺孔”按钮 ,选择ISO螺纹标准,螺钉尺寸选择M8×1,定义孔的深度类型为

,选择ISO螺纹标准,螺钉尺寸选择M8×1,定义孔的深度类型为 ,再在深度文本框中输入深度值15.0;在操控板中单击

,再在深度文本框中输入深度值15.0;在操控板中单击 按钮,完成孔特征4的创建。

按钮,完成孔特征4的创建。

Step31.创建图9.43所示的镜像特征1。

(1)选取镜像特征。在模型树中选取孔特征4为要镜像的特征。

(2)选择镜像命令。单击 功能选项卡

功能选项卡 区域中的“镜像”按钮

区域中的“镜像”按钮 。

。

(3)定义镜像平面。选取DTM1基准平面为镜像平面。

(4)在操控板中单击 按钮,完成镜像特征1的创建。

按钮,完成镜像特征1的创建。

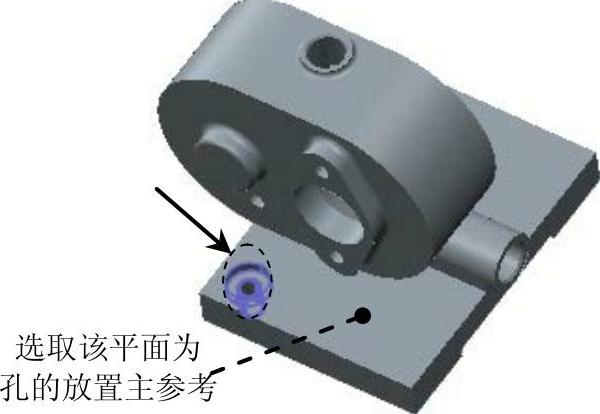

Step32.创建图9.44所示的孔特征5。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮;选取图9.44所示的模型前表面为主参考,放置类型为

按钮;选取图9.44所示的模型前表面为主参考,放置类型为 ;单击操控板中的

;单击操控板中的 下的

下的 字符,选取基准轴A_8为偏移参考1,半径值为36.0,并按回车键;按住Ctrl键,选取基准平面DTM1为偏移参考2,角度值为0.0,并按回车键;在操控板中单击“螺孔”按钮

字符,选取基准轴A_8为偏移参考1,半径值为36.0,并按回车键;按住Ctrl键,选取基准平面DTM1为偏移参考2,角度值为0.0,并按回车键;在操控板中单击“螺孔”按钮 ,选择ISO螺纹标准,螺钉尺寸选择M8×1,定义孔的深度类型

,选择ISO螺纹标准,螺钉尺寸选择M8×1,定义孔的深度类型 ,再在深度文本框中输入深度值15.0;在操控板中单击

,再在深度文本框中输入深度值15.0;在操控板中单击 按钮,完成孔特征5的创建。

按钮,完成孔特征5的创建。

图9.42 孔特征4

图9.43 镜像特征1

图9.44 孔特征5

Step33.创建图9.45所示的孔特征6。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮;选取图9.45所示模型的前表面为孔的放置主参考,放置类型为

按钮;选取图9.45所示模型的前表面为孔的放置主参考,放置类型为 ;单击操控板中的

;单击操控板中的 下的

下的 字符,选取基准轴A_8为偏移参考1,半径值为36.0,按住Ctrl键,选取DTM1基准平面为偏移参考2,角度值为90.0,并按回车键;在操控板中单击“螺孔”按钮

字符,选取基准轴A_8为偏移参考1,半径值为36.0,按住Ctrl键,选取DTM1基准平面为偏移参考2,角度值为90.0,并按回车键;在操控板中单击“螺孔”按钮 ,选择ISO螺孔标准,螺孔大小为M8×1,定义孔的深度类型为

,选择ISO螺孔标准,螺孔大小为M8×1,定义孔的深度类型为 ,再在深度文本框中输入深度值15.0;在操控板中单击

,再在深度文本框中输入深度值15.0;在操控板中单击 按钮,完成孔特征6的创建。

按钮,完成孔特征6的创建。

Step34.创建图9.46所示的镜像特征2。在模型树中选取孔特征6为镜像特征;选取DTM1基准平面为镜像平面;单击 按钮,完成镜像特征2的创建。

按钮,完成镜像特征2的创建。

图9.45 孔特征6

图9.46 镜像特征2

Step35.创建组──组G1。

(1)按住Ctrl键,在模型树中选取孔特征5、6和镜像特征2。

(2)单击 功能选项卡中的

功能选项卡中的 按钮,从系统弹出的菜单中选择

按钮,从系统弹出的菜单中选择 命令,此时孔特征5、6和镜像特征2合并为

命令,此时孔特征5、6和镜像特征2合并为 ,单击

,单击 ,将

,将 重名为

重名为 ,则完成组G1的创建。

,则完成组G1的创建。

Step36.创建图9.47所示的基准平面4。单击 功能选项卡

功能选项卡 区域中的“平面”按钮

区域中的“平面”按钮 ,系统弹出“基准平面”对话框;选择A_5基准轴,将约束设置为

,系统弹出“基准平面”对话框;选择A_5基准轴,将约束设置为 ,按住Ctrl键,选择TOP基准平面,将约束设置为

,按住Ctrl键,选择TOP基准平面,将约束设置为 ;单击该对话框中的

;单击该对话框中的 按钮。

按钮。

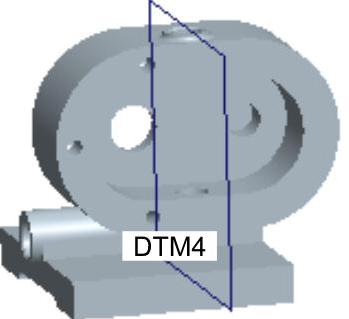

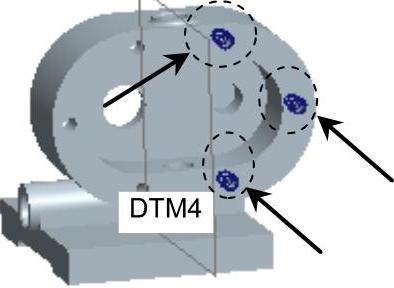

Step37.创建图9.48所示的镜像特征3。在模型树中选取 为镜像特征;选取DTM4基准平面为镜像平面;单击

为镜像特征;选取DTM4基准平面为镜像平面;单击 按钮,完成镜像特征3的创建。

按钮,完成镜像特征3的创建。

图9.47 DTM4基准平面

图9.48 镜像特征3

说明:当完成复制镜像后,图9.48所示的三个孔将包裹在镜像特征3中。

Step38.创建图9.49所示的孔特征7。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮;选取图9.49所示的模型上表面为放置主参考,放置类型为

按钮;选取图9.49所示的模型上表面为放置主参考,放置类型为 ;单击操控板中的

;单击操控板中的 下的

下的 字符,选取RIGHT基准平面为次参考1,约束类型为

字符,选取RIGHT基准平面为次参考1,约束类型为 ,输入偏移值55.0,按住Ctrl键,选取TOP基准平面为次参考2,约束类型为

,输入偏移值55.0,按住Ctrl键,选取TOP基准平面为次参考2,约束类型为 ,输入偏移值38.0;在操控板中单击“螺孔”按钮

,输入偏移值38.0;在操控板中单击“螺孔”按钮 ,选择ISO螺纹标准,螺钉尺寸选择M10×1.5,定义孔的深度类型为

,选择ISO螺纹标准,螺钉尺寸选择M10×1.5,定义孔的深度类型为 ;单击操控板中的孔的子类型

;单击操控板中的孔的子类型 按钮,单击

按钮,单击 ,弹出图9.49所示的孔形状参数编辑器;在操控板中单击

,弹出图9.49所示的孔形状参数编辑器;在操控板中单击 按钮,完成孔特征7的创建。

按钮,完成孔特征7的创建。

图9.49 孔特征7

图9.50 定义孔的形状

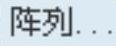

Step39.创建图9.51b所示的阵列特征1。

(1)选取阵列特征。在模型树中选中“孔特征7”右击,选择 命令。

命令。

(2)选择阵列控制方式。在操控板中的阵列控制方式下拉列表中选择 选项。

选项。

(3)定义阵列增量。在操控板中单击 选项卡,选取尺寸55.0作为第一方向阵列参考尺寸,在

选项卡,选取尺寸55.0作为第一方向阵列参考尺寸,在 区域的

区域的 文本框中输入增量值-110.0;单击以激活

文本框中输入增量值-110.0;单击以激活 区域,然后选取尺寸38.0作为第二方向阵列参考尺寸,在

区域,然后选取尺寸38.0作为第二方向阵列参考尺寸,在 区域的

区域的 文本框中输入增量值-76.0。

文本框中输入增量值-76.0。

(4)定义阵列个数。在操控板中的第一方向阵列个数文本框中输入值2,在第二方向阵列个数文本框中输入值2。

(5)在操控板中单击 按钮,完成阵列特征1的创建。

按钮,完成阵列特征1的创建。

图9.51 阵列特征1

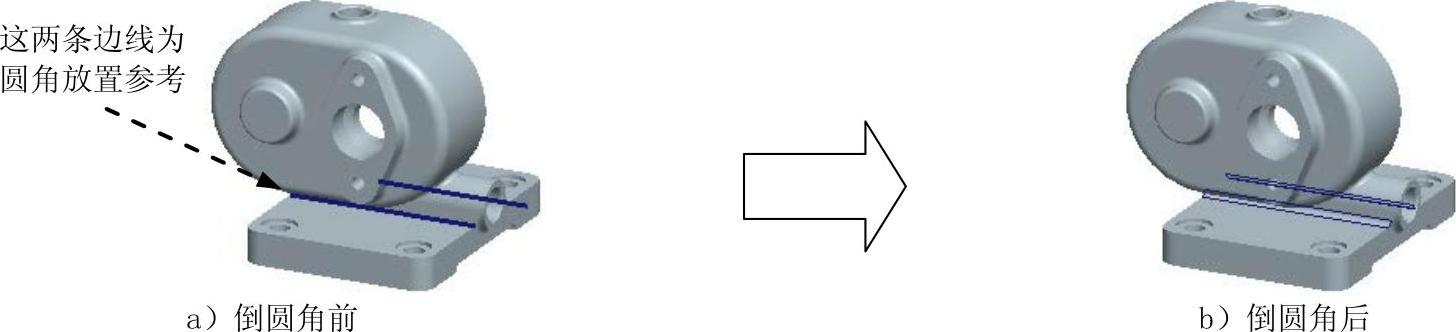

Step40.创建图9.52b所示的倒圆角特征5。选取图9.52a所示的边链为倒圆角的边线;倒圆角半径值为6.0。

图9.52 倒圆角特征5

Step41.创建图9.53b所示的倒圆角特征6。选取图9.53a所示的边线为倒圆角的边线;倒圆角半径值为10.0。

图9.53 倒圆角特征6

Step42.创建图9.54b所示的倒圆角特征7。选取图9.54a所示的边线为倒圆角的边线;倒圆角半径值为2.0。

图9.54 倒圆角特征7

Step43.创建图9.55b所示的倒圆角特征8。选取图9.55a所示的边线为倒圆角的边线;倒圆角半径值为3.0。

图9.55 倒圆角特征8

Step44.创建图9.56b所示的倒圆角特征9。选取图9.56a所示的两条边线为圆角的边线;倒圆角半径值为3.0。

图9.56 倒圆角特征9

Step45.创建图9.57b所示的倒圆角特征10。选取图9.57a所示的边线为倒圆角的边线;倒圆角半径值为3.0。

图9.57 倒圆角特征10

Step46.创建图9.58b所示的倒圆角特征11。选取图9.58a所示的边线为倒圆角的边线;倒圆角半径值为1.5。

图9.58 倒圆角特征11

Step47.保存零件模型文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。