一、编程指令

参照椭圆面类零件加工相关知识。

二、加工工艺分析

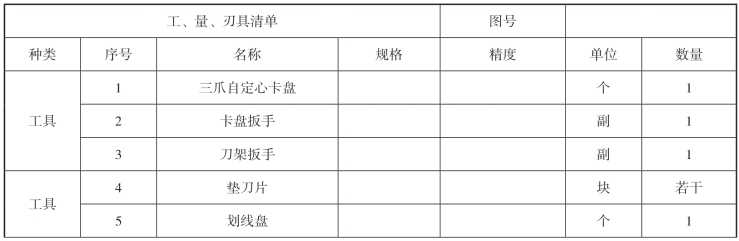

(一)选择工、量、刃具

1.工具选择

45钢棒装夹在三爪自定心卡盘上,用划线盘校正并夹紧,其他工具如表6-11所示。

表6-11 抛物线面零件加工工、量、刃具清单

续表

2.量具选择

外圆直径、长度精度要求不高,选用0~150 mm游标卡尺测量,表面粗糙度用表面粗糙度样板比对,抛物线用样板检测。刀具规格、参数见表6-11。

3.刀具选择

选择外圆车刀粗精车外圆,注意车刀副切削刃不能与椭圆发生干涉。详细选刀原则可参考综合成型面类零件加工相关部分。

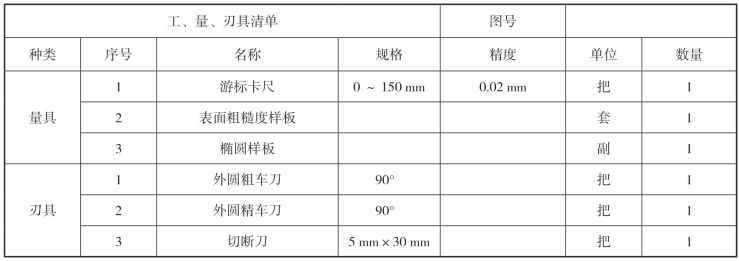

(二)加工工艺路线

车工件端面,粗、精加工外圆轮廓。具体加工工艺见表6-12。

表6-12 抛物线面零件加工工艺

(三)选择合理切削用量

合理选择切削用量,具体切削用量见表6-12。

三、编制参考程序

(一)建立工件坐标系

根据工件坐标系建立原则:数控车床工件原点一般设在工件右端面与工件回转轴线交点处,故工件坐标系设置在工件右端面中心处。

(二)计算基点坐标

根据编程尺寸的计算方法自行计算各基点坐标。

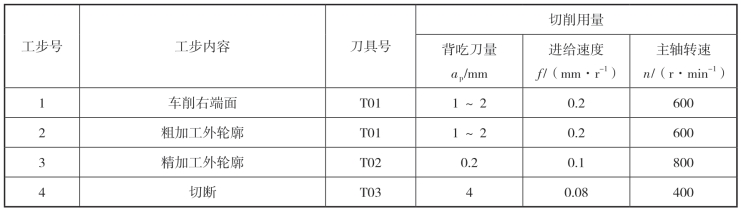

(三)公式曲线宏程序编程思路和使用步骤

1.选定自变量(https://www.xing528.com)

将Z坐标定义为自变量。

2.确定自变量的起止点的坐标值

该坐标值是相对于公式曲线自身坐标系的坐标值。其中起点坐标为自变量的初始值,终点坐标为自变量的终止值。

如图6-6所示,选定抛物线段的Z坐标为自变量#2,起点S的Z坐标为Z1=15.626,终点T的Z坐标为Z2=1.6,则#2的初始值为15.626,终止值为1.6。

3.进行函数变换,确定因变量相对于自变量的宏表达式

如图6-6所示,Z坐标为自变量#2,则X坐标为因变量#1,那么X用Z表示为

![]()

分别用宏变量#1、#2代替上式中的X、Z,即得因变量#1相对于自变量#2的宏表达式:

![]()

4.确定公式曲线自身坐标系原点对编程原点的偏移量(含正负号)

该偏移量是相对于工件坐标系而言的。

如图6-6所示,抛物线段自身原点相对于编程原点的X轴偏移量为ΔX=20,Z轴偏移量为ΔZ=-25.626。

5.判别在计算工件坐标系下的X坐标值(#11)时,宏变量#1的正负号

(1)根据编程使用的工件坐标系,确定编程轮廓为零件的下侧轮廓还是上侧轮廓:当编程使用的是X轴向下为正的工件坐标系,则编程轮廓为零件的下侧轮廓;当编程使用的是X轴向上为正的工件坐标系,则编程轮廓为零件的上侧轮廓。

(2)以编程轮廓中的公式曲线自身坐标系原点为原点,绘制对应工件坐标系的X′和Z′坐标轴,以其Z′坐标轴为分界线,将轮廓分为正负两种轮廓,编程轮廓在X′轴正方向的称为正轮廓,编程轮廓在X轴负方向的称为负轮廓。

(3)如果编程中使用的公式曲线是正轮廓,则在计算工件坐标系下的X坐标值(#11)时宏变量#1的前面应冠以正号,反之为负。

如图6-6所示,在X轴向下为正的前置刀架数控车床编程工件坐标系下,编程中使用的是零件的下侧轮廓,其中的公式曲线为负轮廓,所以在计算工件坐标系下的X坐标值(#11)时宏变量#1的前面应冠以负号。

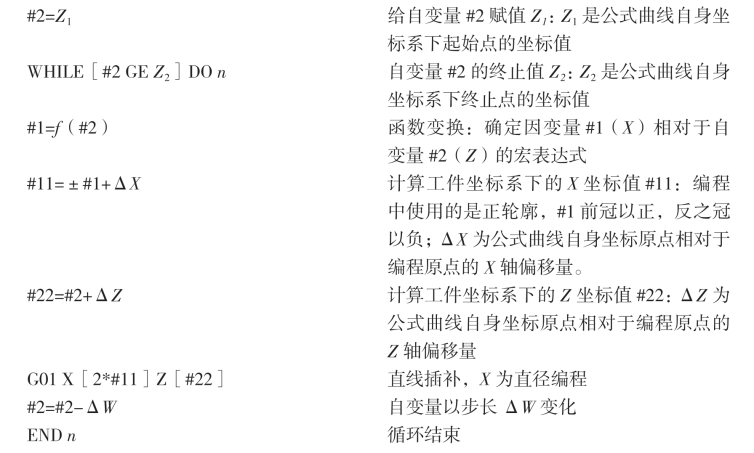

6.套用宏编程模板

设Z坐标为自变量#2,X坐标为因变量#1,自变量步长为ΔW,则公式曲线段的精加工程序宏指令编程模板如下:

(四)参考程序

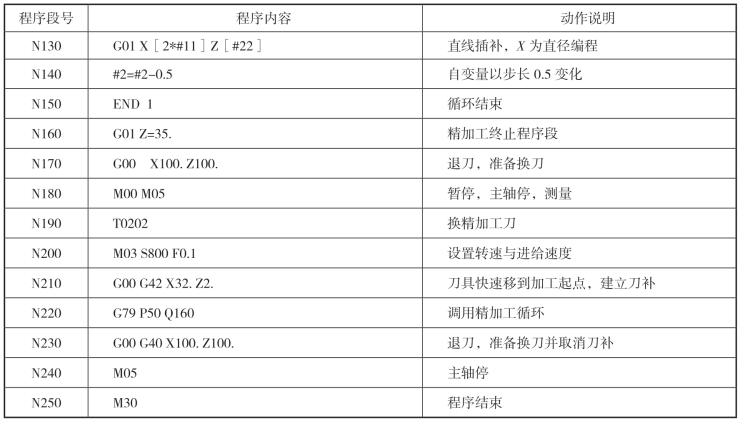

根据公式曲线宏程序编程思路和使用步骤,本工作任务采用固定形状循环与宏程序相结合的方式进行编程,参考程序见表6-13,程序名为“O160”。

表6-13 抛物线面零件加工参考程序

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。