优化设计高密度井组平台是希望更有效地使用土地、道路、管线,以及更有效地利用钻完井工艺。多段压裂水平井组的平台设计主要考虑减轻地表的影响。在Horn River地区,由于之前的钻井和完井成本高,故改进重点是提高效率以提高项目经济性(图8—81)。效率的提高有两个目标:一是改善生产能力,二是降低投资成本。完井作业对增加产量时的单位成本有深远影响。Horn River盆地过去几年关于井组平台设计上的变化,呈现了从可靠性不高的“反应式”设计到更高效可靠的工艺设计的演变。

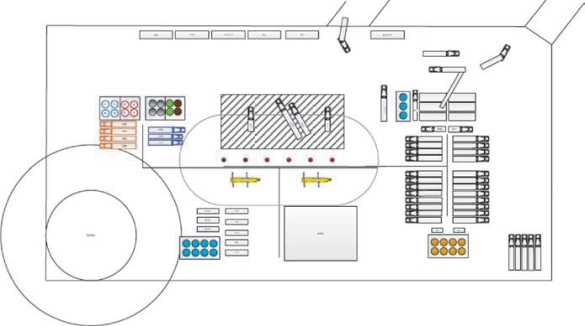

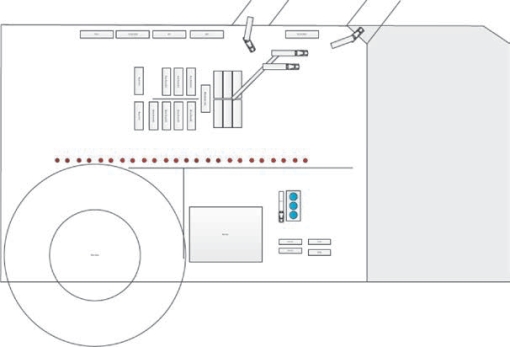

图8—81 早期Horn River拥挤的井场示意图

1.平台设计

在早期的勘探阶段,平台设计包括钻井装置和辅助设备的设计。当设备到达现场时,现场监督要迅速制定完井设计,设计的重点必须基于安全和间距要求。如平台继续发展改进,则当井数增加时,完井工作需要被纳入每个平台的计划制订中。这就需要充分考虑推动气体的合理利用(避免燃烧和排空),水和砂的输送以及测试到生产的快速周转,因此生产部门和设备部门也需要考虑介入到各个阶段的平台设计和设备布置中。另外,还需要考虑进行现场操作的工作区。

2.钻井

Horn River地区早前的井设计中,300~500 m的井段采用244.5 mm表层套管,1 000 m的井段采用177.8 mm中间套管,以及2 800 m的![]() 生产套管。这些早期的井常常在500~1 000 m范围内的低压环境下遇到一个高渗层,所有的井段都用水基泥浆系统(图8—82)。

生产套管。这些早期的井常常在500~1 000 m范围内的低压环境下遇到一个高渗层,所有的井段都用水基泥浆系统(图8—82)。

当时的想法是,用再造水基泥浆来适应其漏失是很便宜的。缺点是当水敏性地层遇水后会加速井筒条件恶化。因此,要用中间套管保持井眼稳定,还能在钻进更低地层后,当钻井液密度上升时保护低压层。

油包水钻井液的优点有:更快的钻速,更好的井眼稳定性,减少钻井液的漏失成本。另外,在钻井设计中可以去掉中间套管。由于大部分漏失都发生在使用水基泥浆的表层套管段,故使用油包水乳状液的井段漏失也较少。

图8—82 Horn River典型的6井井场示意图

目前,下表层套管的井段采用水基钻井液,244.5 mm表层套管下放到600~1 000 m的井段。油包水乳化钻井液用于钻进更低的层段(包括水平段)。将钻井液进行加重便能钻进更高压力的层段。

现在的平台设计要考虑油包水钻井液管理设备。因为井眼尺寸变化会带来流体流变参数的变化,也会对工作流程造成影响,可能出现批量钻井。

在Horn River地区钻井时第一批钻机一般用于地层中部3 900 m的深度。更轻小的钻机易于搬运,有利于Horn River地区的开发。这些井分散在各处,分为一到两个井组。在冬天不能移动钻机的时最多只能打2~3口井。随着丛式井组平台的出现,在任何季节或天气条件下运送钻机设备都变得经济了。由于现在每年只用运送、装配一次钻井设备,故保证了钻井工作的效率以及平台操作的便利性。批量钻井已成为钻机设计及井组平台设计的重点。在单井中的表层套管和主井眼间,水基钻井液改为油包水钻井液,钻杆柱和下部钻具总成也发生了改变。工具和管材的变化以及泥浆罐的水蒸气清洗在多井平台上经常发生。

解决方案是设计能够在两个井组平台间快速移动的钻井设备,而并不用清空泥浆罐,也不用从井架铺设管道。用于Horn River的特殊钻井设备是能用于5 000 m以上的大型独立移动平台,能够以0.9 m/min的速度移动并携带两个1 900 bbl泥浆罐和5 000 m的钻柱。顶驱钻井设备有提升钻机的设计以及综合管线装卸设备。

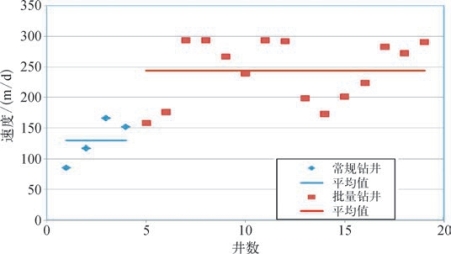

自行移动钻井设备的出现允许操作人员改变现场工作流程,充分利用批量钻井。当移动导管转向系统时,所有带转向设备的钻铤和重型钻杆都搁置在井架上。高数据传输速度的定向设备用于钻进地层,而不需要内部电池,也不需要井筒间铺设定向设备。连续多次在同一井段进行钻井,并通过钻井效率曲线图(图8—83),可知批量钻井相对常规钻井,其效率明显提高,故钻井设备可以迅速应用到下一口井的钻井中,从而能够降低成本。

图8—83 批量钻井与常规钻井的效率对比示意图

早期的三层套管井都用的是高密度泥浆以及常规井控技术。主要原因是水泥封固的中间套管掩盖了发生循环漏失的低压区。如果钻遇气体,可以提高泥浆密度。因为中间套管很深,地面设备的关井能力并不受限于套管深度或天然漏失梯度,有足够的时间来关井,并重新建立泥浆系统的泥浆密度或者当注入量很小的时候调整泥浆内的气体量。

这些井的钻井工作是非常有挑战性的。当遇到张开的裂缝,起下钻和停泵时,气体快速进入井筒。然而过高的泥浆密度会导致明显的漏失。因此,需控制钻井压力,最大限度地减少气体流入,当气体安全分流时便能更好地控制井筒环空压力。

往往仅通过减小泥浆密度并不能达到预期经济效益,这主要是井下复杂情况产生的影响。如底部钻具组合故障,以及频繁起下钻会引起钻井液和压井液之间频繁切换。解决上述问题不仅花费时间并且降低了井眼稳定性。另外,频繁的操作错误会导致循环系统的破坏而对裸眼段造成超压伤害,这样就增加了渗漏损失和泥浆维护成本。

很多关于平台钻井的决策会直接影响到现场的工作流程如井间距。Horn River地区的丛式井在同一井场的井一般相距3~25 m。早期的技术革新认为井距应该尽可能小,这样在平台建设中的压裂返排以及配套研究方面都节约了成本。另外,井口相隔较近还有利于冬季在同一井口加热。当然,过小的井间距也有缺点。(https://www.xing528.com)

3.完井

开发Horn River页岩储层的关键技术就是水平井滑溜水压裂技术。使用滑溜水进行水平井多段压裂可以提供足够的经济效益。目前最成功的完井技术就是在水泥固井的生产套管应用泵送桥塞射孔完成滑溜水水平段压裂。

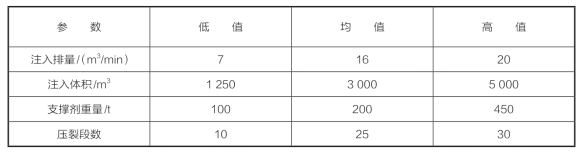

自从2005~2006年钻了第一口井到现在的丛式井组,每个平台的井数,井的水平段长度,每口井的压裂段数,施工规模都有很大的提高(表8—39)。因此,控制成本并提高效率成为非常关键的问题。

表8—39 Horn典型的裂设计参数River

尽管水力压裂泵的数量和6年前一样,但是安装和维修的费用显著增加了。这是因为泵的数量还包含了50%的余量,这些多余的泵在有需要时能确保在不中断操作的情况下维持应有的功率,以实现安全高效工作。

操作中必须要避免超压事故的发生。大多数情况下,泵送设备和井口装置的安装,包括压裂管汇,都有利于同时操作。考虑到井口装置和压裂管汇的成本,在现场完成更多的工作量是不可能的,并且超压事故必然导致工作停止。可采用如下三种方法来避免超压事故:建立一个安全系数,所有的泵都设有电子开关,泄压阀并行布置。

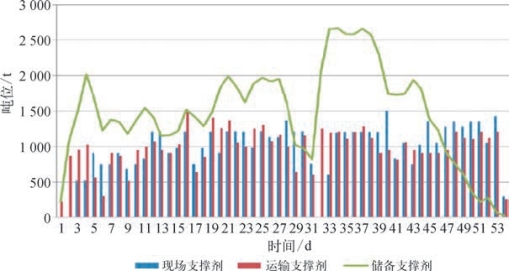

提高压裂效率的关键在于提供足够的日常所需的支撑剂,流体和化学试剂(图8—84)。现场必须有足够的库存以避免因为原料运输而导致停工。早期用气动方法处理砂,过程缓慢且嘈杂,还会损坏设备,并有可能增加工作人员的尖肺病风险。现在采用输送机和螺旋钻进方法,不仅能提高效率,还能降低成本。

图8—84 运输支撑剂与使用支撑剂的对比示意图

由于现场的输送距离都比较远,砂的运输时间很长,故需要在现场建立储砂设备,当出现道路拥堵而导致供应链中断时,可以作为备用。当然,储砂设备还需要防止砂的结冰、凝集。

为了提高施工效率,减少泵注时间也很关键。加酸可以有效地减少近井地带的流动阻力,得到更高的泵入速度。因为压力限制,酸液流入地层的速率一般小于25 bbl/min。加酸后的地层,流体流动速率可以达到设定的速率,但这个过程中一般要增加额外的45~60 min的泵注时间。

保证压裂施工的成功还在于避免过早脱砂,从而确保压裂施工的有效泵注。同时,所有施工程序和压力变化趋势都要被即时监控。因此,防止提前脱砂,改变泵注速率、支撑剂浓度、化学试剂用量等方法都能有效提高压裂施工的成功率。图8—85反映的是压裂施工的效率提高量随时间的变化。

图8—85 压裂施工的效率与时间关系的示意图

4.未来的页岩开发丛式井组平台设计

以往大多数技术都是逐渐减小投球尺寸,但往往因最终球座太小而不能达到设计泵注排量。在5![]() 套管中可能在跟部用4

套管中可能在跟部用4![]() 的球座,向趾端方向每段减少

的球座,向趾端方向每段减少![]() 。于是,有15段,趾端球座尺寸为2

。于是,有15段,趾端球座尺寸为2![]() ,有25段,趾端球座尺寸为1

,有25段,趾端球座尺寸为1![]() 。我们的目标是压裂30~40段,每段3~5簇。

。我们的目标是压裂30~40段,每段3~5簇。

目前已经研发了不同的系统可以满足更多段,更大球座尺寸的要求。完美的解决方案是不需要中间套管,直接封固生产尾管,这样任何时候都不需用电缆和连续油管了。如果上述方案能得到实际应用,将对井组平台设计和工作流程产生革命性的影响。

未来的井组平台设计图反映了其具有高可靠性和高效率的特征(图8—86)。现场能够完全依靠自身的资源完成钻井完井工作。只有少量供水和气体燃料运输的管道,还有少量储砂设备和化学剂混合设备。安装的固定生产设施,不仅能够用于压裂返排及内部测试,还能包含冷却设施以保证压缩机入口维持在正常温度。

由于通过现有设备和技术而得到的实际结果比过去几年的历史经验更重要。因此,设计、监测、评价、重新设计及持续改进的方法对测定假设的正确性非常重要,而对于页岩开发中高密度井组平台设计及工作流程的优化也在不断发展。

图8—86 Horn River页岩未来的井组平台设计图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。