以页岩气A井为例,结合其压裂设计来具体阐述网络裂缝参数及方案优化设计方法。该井相关的主要参数情况见表8—1。

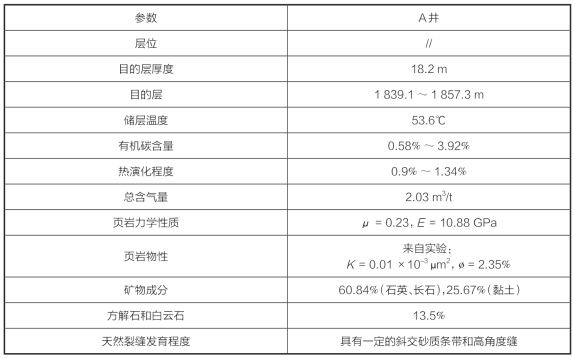

表8—1 A井模拟主要参数

储层特点及压裂设计思路介绍如下。

1.有利条件

(1)储层平面上分布稳定、埋藏不深;

(2)构造应力不强,两向主地应力差异小;

(3)石英和碳酸盐岩矿物相对含量较高,脆性好;

(4)水平层理(砂页岩互层)发育,有天然裂缝;

(5)渗透性较好(K=0.01×10-3 μm2);

(6)超压地层(压力系数为±1.3);

(7)断层不发育、上下无水层;

(8)井筒条件较好(7 in套管、固井质量好)。

2.不利条件

(1)吸附气含量偏高(>90%);

(2)可动流体饱和度为11.3%,束缚水饱和度偏高(>75%);

(3)有机碳含量1.18%、成熟度1.18%,均偏低;

(4)地层杨氏模量偏低,泊松比偏高;

(5)黏土矿物类型复杂;

(6)部分关键数据如地应力方向、裂缝发育等情况不清楚;

(7)岩石力学参数和含气性等数据差异大。

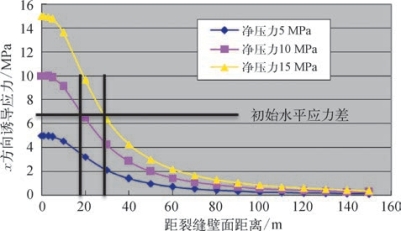

为了确保产生的裂缝净压力大于两向水平应力差,同时产生的天然裂缝与诱导应力高于初始应力差以使裂缝发生转向,以扩大裂缝覆盖面积,采用诱导应力计算模型分别计算了不同净压力条件下,沿缝面不同位置处三个方向产生的诱导应力大小。通过计算发现,裂缝延伸过程中裂缝主要沿x、z方向发生转向,转向半径较短,如图8—1所示。

图8—1 x方向诱导应力示意图

由计算结果可知,若要实现裂缝转向,必须满足诱导应力高于初始水平应力差;净压力越高裂缝转向半径则越大。增加转向半径的工艺方法主要包括快速提升排量、缝内暂堵等。

3.A井总体设计思路

(1)储层渗透率和孔隙度较低,具有较好的脆性,吸附气含量高,设计时可考虑加大施工规模,力争形成复杂裂缝,扩大裂缝有效改造体积。

(2)由于关键数据缺失,建议射孔后,进行新型微注测试压裂,采用低排量注入且长时间关井测压降的方式,准确了解近井地带储层相关参数。

(3)采用大规模高排量诱导小型压裂测试技术,并根据微注测试情况,调整设计和规模,了解远井地带储层参数。

(4)由于该井目的层砂泥岩互层,发育高角度充填裂缝,不利于控制缝高,施工难度大。采用段塞式加砂方式,设计正式方案和两个备用方案,依据测试压裂结果及施工实际情况进行选择和调整,从而降低施工风险。

(5)地层页岩层理发育,尽量提高排量以提高缝内净压力,并加大前置液用量,弥补液体滤失,从而开启更多的天然裂缝。

(6)采用混合压裂液(低阻低伤害滑溜水+线性胶),由于黏土矿物类型复杂,添加长效防膨剂和黏土稳定剂。

(7)支撑剂主体类型选用低密度陶粒,并采用70~140目石英砂+40~70目陶粒+30~50目陶粒的组合加砂模式。其中70~140目石英砂用于堵塞和充填开启的次生微裂缝,40~70目陶粒支撑主裂缝,30~50目陶粒用于封口,从而提高近井裂缝导流能力。

(8)压裂方式采用![]() 油管注入。

油管注入。

4.网络裂缝参数优化

考虑到实际压裂过程中可能产生单一缝和网络裂缝的情况,现将模拟分成两种方案:

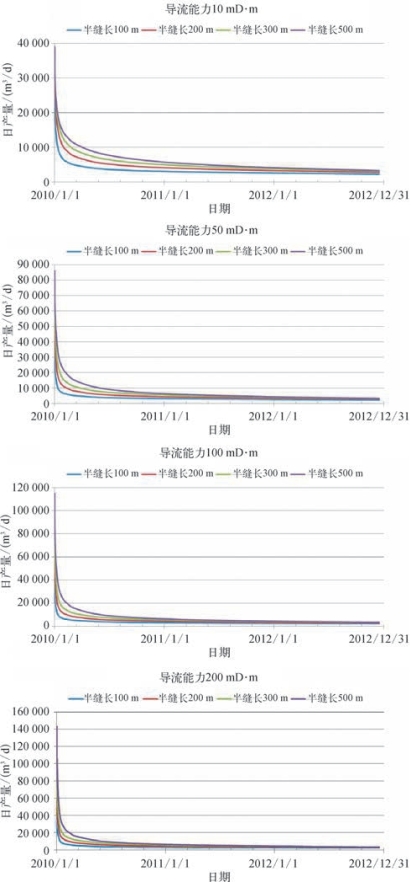

1)方案1:单一裂缝模拟

10 mD·m下日产及累产随缝长分别为100 m、200 m、300 m的变化;

50 mD·m下日产及累产随缝长分别为100 m、200 m、300 m的变化;

100 mD·m下日产及累产随缝长分别为100 m、200 m、300 m的变化;

200 mD·m下日产及累产随缝长分别为100 m、200 m、300 m的变化。

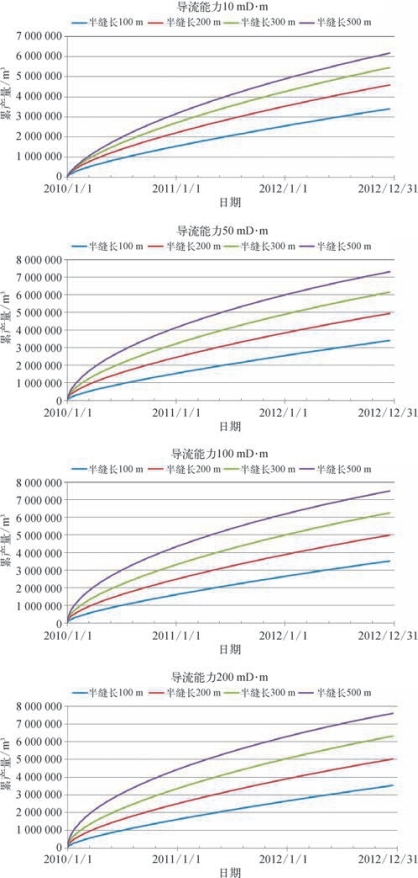

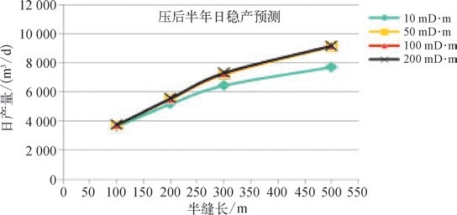

预测不同导流能力下日产、累产随不同缝长的变化如图8—2和图8—3所示。

图8—2 单一裂缝不同导流能力下日产随不同缝长的变化示意图

图8—3 单一裂缝不同导流能力下累产随不同缝长的变化示意图

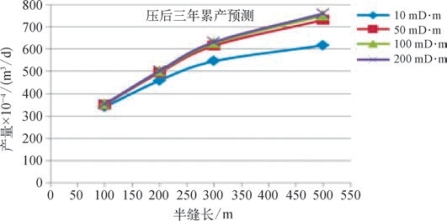

根据上述模拟结果,经优化,裂缝最佳半缝长为250 m左右(图8—4、图8—5)。

图8—4 单一裂缝压后半年不同导流能力下日产随缝长的变化示意图

图8—5 单一裂缝压后三年不同导流能力下累产随缝长的变化示意图

经优化,裂缝最佳导流能力为50 mD·m左右(图8—6、图8—7)。(https://www.xing528.com)

图8—6 单一裂缝压后半年不同缝长下日稳产随导流能力的变化示意图

图8—7 单一裂缝压后三年不同缝长下累产随导流能力的变化示意图

半缝长250 m,导流能力50 mD·m的单一裂缝在生产初期和累产三年的地层压力变化情况如图8—8所示。

图8—8 单一裂缝生产初期和累产三年的地层压力变化示意图

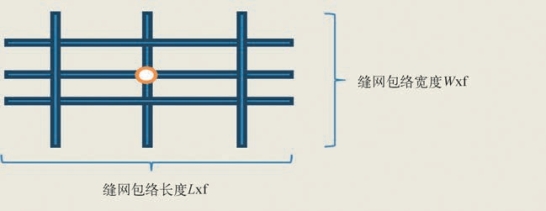

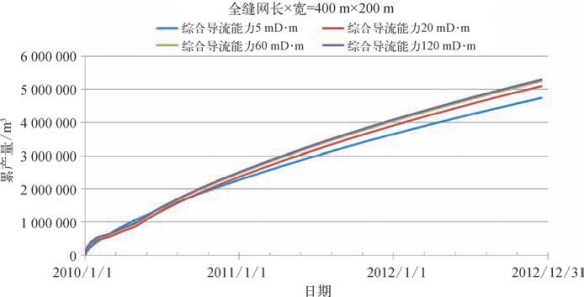

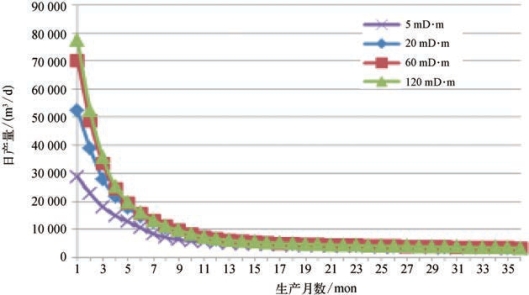

2)方案2:网络裂缝模拟(图8—9)

做局部裂缝网格加密Lxf×Wxf=400 m×200 m,缝高(z方向)固定为50 m,对应网络裂缝导流能力分别为5 mD·m、20 mD·m、60 mD·m、120 mD·m下,模拟日产及累产的变化。

图8—9 网络裂缝示意图

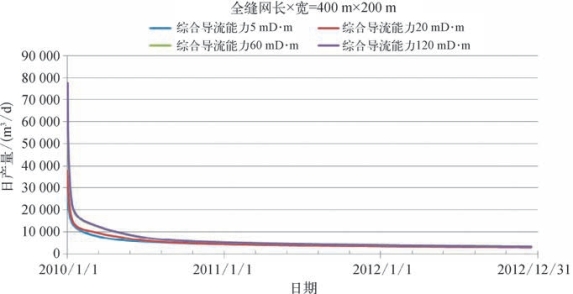

预测不同导流能力下日产、累产的变化情况,如图8—10和图8—11所示。

图8—10 不同导流能力下网络裂缝日产的变化示意图

图8—11 不同导流能力网络裂缝累产的变化示意图

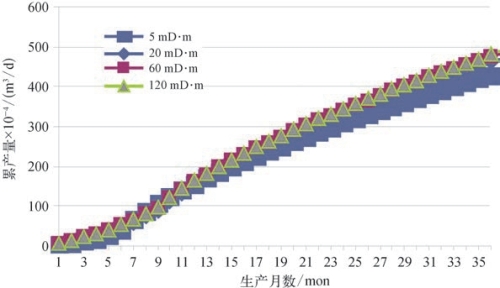

经过优化,缝网的最佳导流能力为20 mD·m左右(图8—12、图8—13)。

图8—12 不同导流能力下网络裂缝日产量对比示意图

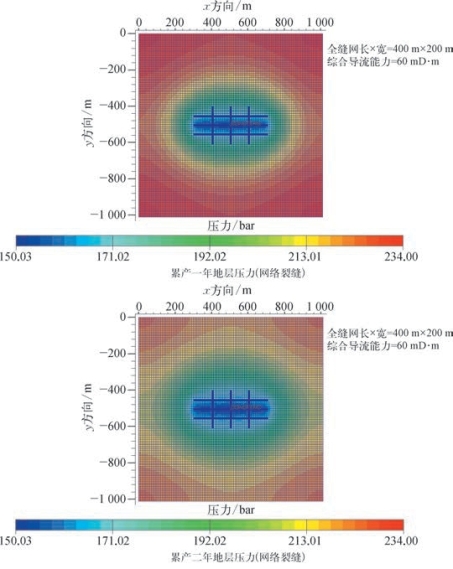

Lxf×Wxf =400 m×200 m,20 mD·m网络裂缝生产三年的地层压力变化情况如图8—14所示,由图8—14可知,网络裂缝与单一裂缝相比,压后生产引起的压力变化波及范围要更大。

图8—13 不同导流能力下网络裂缝累产量对比示意图

图8—14 不同网络裂缝生产三年的地层压力变化示意图

续图8—14

5.压裂施工参数优化

1)主压裂排量优化

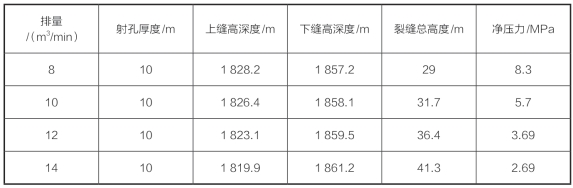

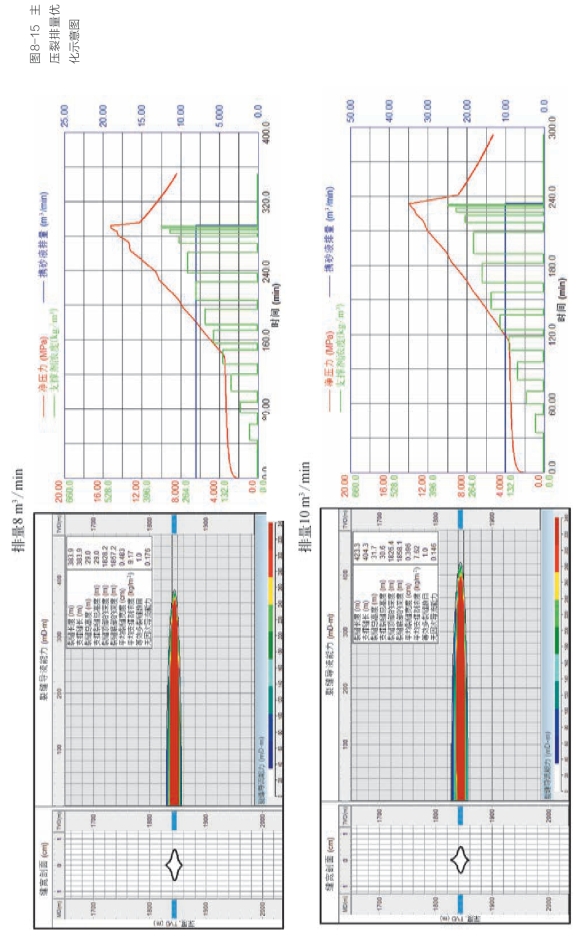

根据井口压力预测,排量设置为8~14 m3/min,然后进行上缝高深度、下缝高深度、裂缝总高度、净压力模拟,以此来选择合适的压裂施工排量(图8—15,表8—2)。

表8—2 主压裂排量优化结果对比

从上述模拟结果可知,当排量为10~12 m3/min时,裂缝高度覆盖目标层段1 839~1 847 m,净压力也高于水平应力差,故推荐排量为12 m3/min。

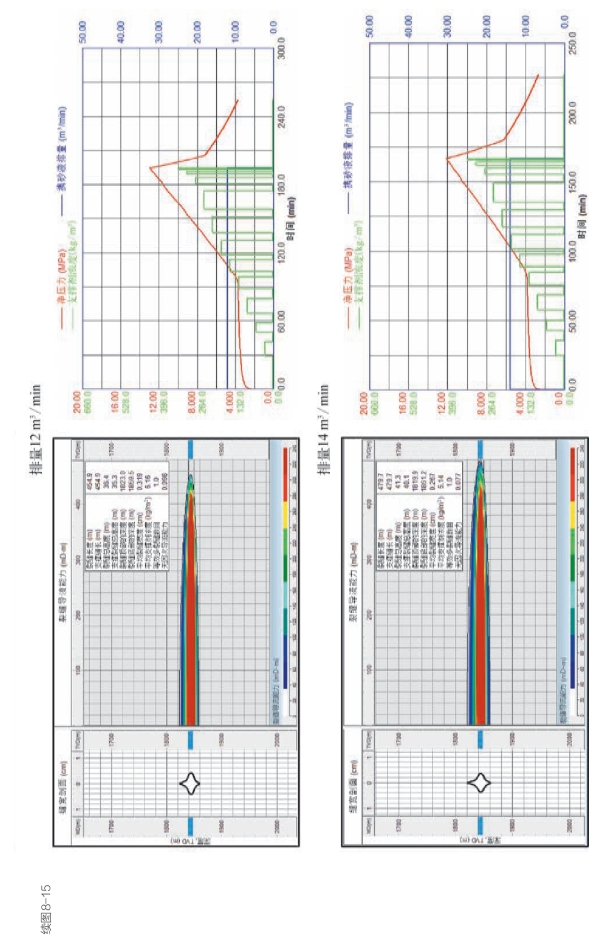

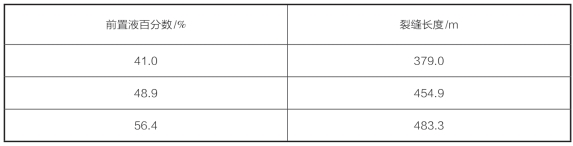

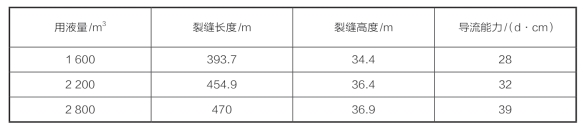

2)主压裂前置液比优化

前置液主要用于造缝,以及降低高温地层中的近井地层温度,不同前置液比例对应的缝长和导流能力分布图如图8—16所示,优化结果见表8—3。

表8—3 不同前置液比的缝长对比

从上述模拟结果可知,推荐前置液比为50%左右。

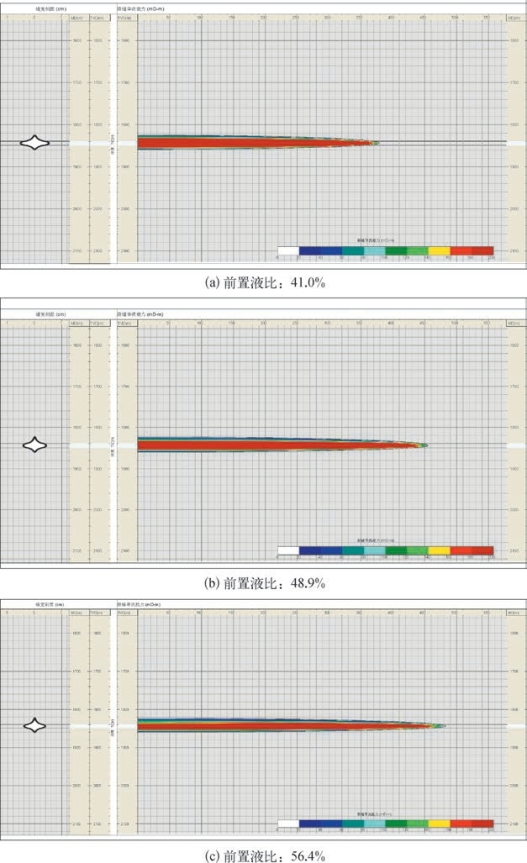

3)主压裂规模的优化

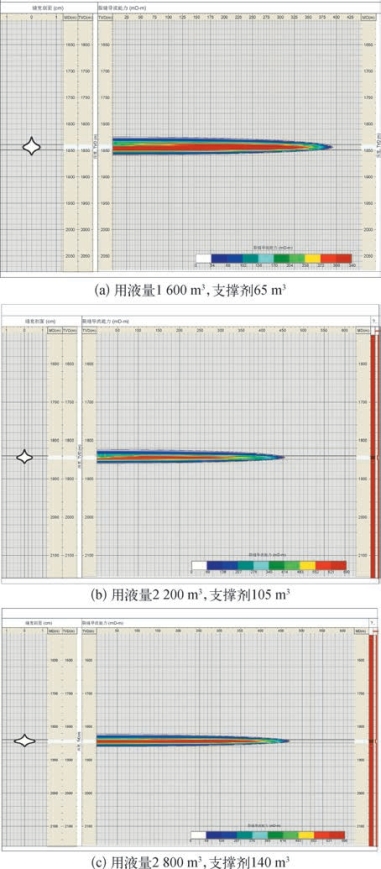

参考国外统计数据,页岩气储层大规模压裂后的产量与用液量有着一定的关系而加砂规模(平均砂液比<10%)的持续增加与压后产量没有明显的关系,因此页岩气储层的规模优化主要以用液量规模的优化为主。不同用液量和支撑剂量下模拟的裂缝结果如图8—17所示,具体参数见表8—4。

表8—4 不同用液量和支撑剂量条件下模拟结果对比

由上述结果可知,当用液量规模增加后,裂缝等效长度明显增加,说明水力裂缝的波及体积持续增大;当用液量规模为2 800 m3时,裂缝长度增加有限。综合考虑后,推荐用液量施工规模为2 200~2 800 m3,支撑剂为115~140 m3。

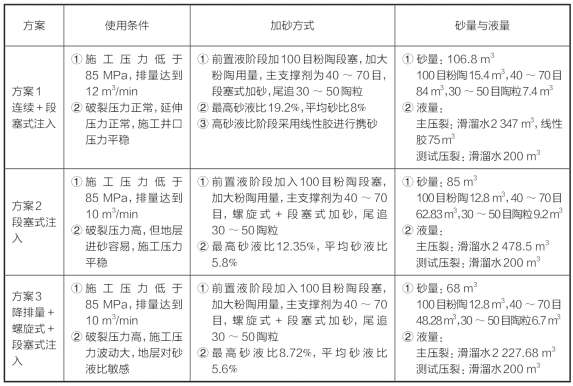

利用上述裂缝参数和施工参数模拟结果,结合考虑压裂施工过程中可能面临的高破压、吸液能力差、地层进砂的难易程度,形成了主压裂方案及优化设计,具体结果见表8—5。

图8—16 不同前置液比的缝长模拟结果示意图

图8—17 不同用液量和支撑剂量条件下模拟的裂缝结果示意图

表8—5 主压裂方案优化设计结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。