1.单一缝返排方案

(1)停泵后立即快速排液;

(2)排液制度以“控制回压,逐步放大油嘴”为主要原则;

(3)快速返排时,如动液面恢复较慢,就应减慢节奏,防止因动液面降低太快,使裂缝支撑剂承受较大的循环应力载荷影响,从而导致导流能力急剧下降;

(4)尽量提高返排率,并做好水样化验分析。

压后放喷控制油嘴顺序一般参见表6—3。

表6—3 常用的压后放喷控制油嘴顺序

2.复杂及网络缝返排方案

1)返排方案要点

(1)停泵后关井测压力15~30 min,具体时间视裂缝闭合情况而定,如果没有出现明显闭合点则延长停泵时间;

(2)根据页岩气压裂排液情况而定,除Haynesville页岩气藏统计表明较慢的返排速度有益外;一般正常的返排速率控制在10~30 m3/h,连续返排,直至见气为止;

(3)先用3 mm油嘴控制压裂液放喷,根据井口压力实时变化情况更换4~5 mm油嘴并逐步放大进行放喷;

(4)采用并联两套油嘴进行连续放喷,控制闸门使得更换油嘴时能够持续放喷;

(5)自喷出现困难时立即进行液氮气举等人工助排方式;

(6)尽量提高返排率,并做好水样化验分析。

2)压裂后返排影响因素分析

常规的气藏数值模型采用质量守恒方程、气体运动方程及等温吸附方程联立求解气水两相流的压力分布和饱和度分布,然后模拟预测压裂后的产量动态及压力变化。模拟压裂后压裂液的返排这一复杂的气液两相流过程主要采用以下的思路:(1)复杂裂缝的设置(图6—48):总的思路按“等效导流能力”设置(图6—49),即放大裂缝宽度时裂缝内渗透率按比例缩小,使它们的乘积即裂缝的导流能力保持不变。该方法经过常规油气藏的多年验证,不但模拟精度不会降低,还可减少代数方程组的“奇异”性,增加收敛速度,减少运算时间。此外,网络裂缝的设置采用相互连通的次生裂缝与主裂缝沟通,次生裂缝的导流能力与主裂缝相比,按1∶5比例设置;(2)压力分布及饱和度分布(图6—50和图6—51):预置不同类型的裂缝几何形态及尺寸,按实际井的压裂施工总液量及井口压力,模拟压裂液的实际注入过程,以精细刻画压裂后返排开始时的压力分布及气水饱和度分布;(3)设置一定的生产制度,模拟返排及生产过程中的气水两相流动规律,即压后返排率及峰值产气量及其递减的规律。如条件成熟,可模拟多井及多段的情况。

利用节点系统分析原理(大系统:基质—裂缝—井底—井口),将应用软件ECLIPSE与PIPESIM结合,同时考虑13个因素,进行正交设计。

图6—48 网络裂缝示意图

图6—49 变换不同缝宽的产量变化示意图

图6—50 返排过程中的压力分布示意图

图6—51 返排过程中的饱和度分布示意图

该模型考虑了4类共13个因素:(1)地质参数:压力系数、束缚水饱和度、吸附气含量;(2)裂缝参数:裂缝形态(单一缝、复杂缝、网络缝)、段数(段间距)、裂缝半长、裂缝长期导流(随时间递减)、缝高剖面(沿缝长不等高分布);(3)压裂施工参数:单段注入量、破胶液黏度;(4)返排参数:返排时机、日排液量、井底流压。

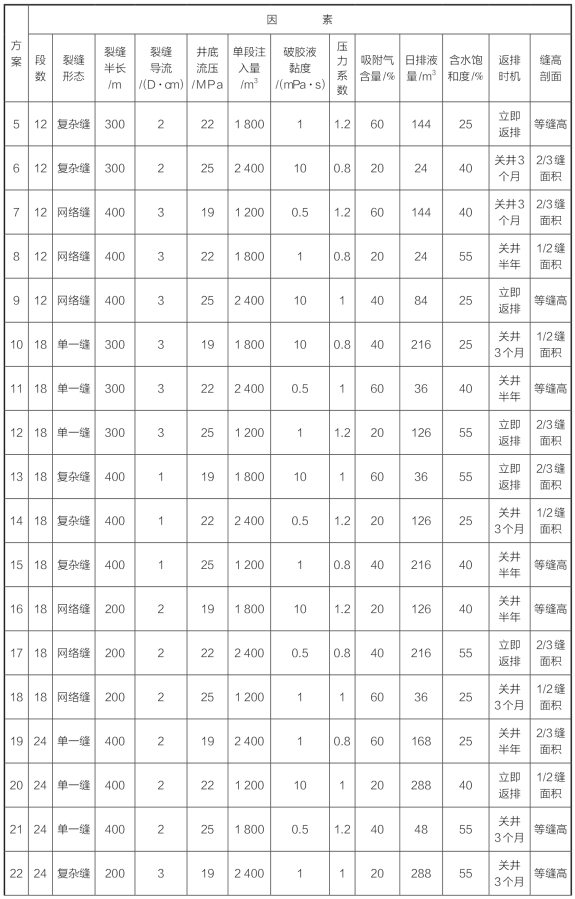

本研究考虑了13种影响因素,如每个因素取3个值,则正常模拟的方案数会高达313即159万以上,显然是不现实的。为此,采用正交设计法进行方案设置,仅需模拟27个方案,具体方案见表6—4。

27个方案的5年累计产量如图6—52所示,最终得出13个因素的累计产气影响程度显著性对比见表6—5。

图6—52 27个方案的5年累计产量曲线

表6—4 压后排采模拟方案的正交设计

(续表)

(https://www.xing528.com)

(https://www.xing528.com)

(续表)

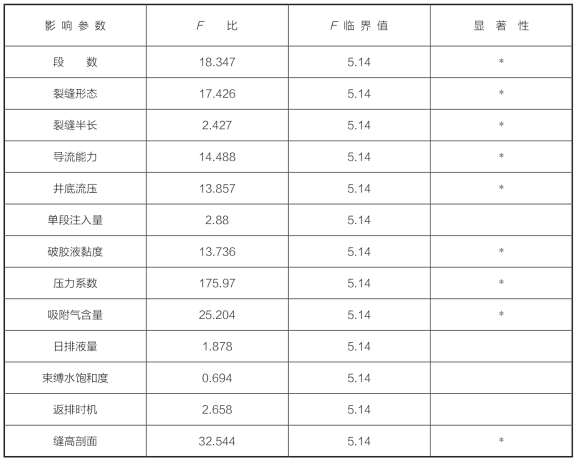

表6—5 13个因素的累计产气影响程度显著性对比

根据方差分析结果可知,有8个因素对5年累计产气量影响显著。各因素影响的大小排序如下:压力系数>缝高剖面>吸附气含量>段数>裂缝形态>导流能力>井底流压>破胶液黏度>单段注入量>返排时机>裂缝半长>日排液量>束缚水饱和度。

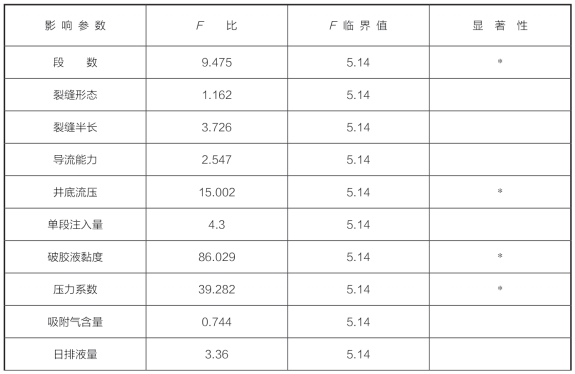

27个方案的5年返排率如图6—53所示,最终得出13个因素的返排率影响程度显著性对比见表6—6。

图6—53 27个方案的5年返排率曲线

表6—6 13个因素的返排率影响程度显著性对比

(续表)

同样根据方差分析结果可知,有4个因素对5年返排率影响显著。各因素影响的大小排序如下:破胶液黏度>压力系数>井底流压>段数>单段注入量>裂缝半长>日排液量>返排时机>导流能力>束缚水饱和度>裂缝形态>缝高剖面>吸附气含量。

3)压后排采制度优化

将页岩气压后返排分成三个阶段:返排初期(油嘴放喷),返排中期(敞喷),返排后期(下泵助排)。借助井筒流动分析计算软件,针对不同的时期计算井筒中的流动特性,优化页岩气压后返排制度。

根据实际生产数据,绘制水相的流入流出曲线,如图6—54所示。气藏流入大于油管流入的区域为稳定生产区域。对于不同生产时期内的水相流入流出曲线,气水两相稳定生产区域在协调点附近。由图6—54可知,示例井的生产协调点为:26.8 MPa的井底流压,116.5 m3/d的产水量。

图6—54 示例的气井水相流入流出曲线

实际生产点落在加粗曲线交点附近,模型符合性较好。当产气井实际产液量为140~150 m3/d时,油嘴尺寸推荐10~18 mm。示例的气井返排初期油嘴优化如图6—55所示。

图6—55 示例的气井返排初期油嘴优化示意图

由分析可发现返排中期(敞喷阶段)时,油管尺寸对油管曲线影响较小,协调点变化量不大。示例的气井返排中期油管优化如图6—56所示。

图6—56 示例的气井返排中期油管优化示意图

依据水相生产曲线的协调点,确定下泵后的气井理想产量。借助井筒流动分析软件进行电泵设计。采用逐级计算方法,所需电泵级数34级。根据所选参数计算得到电泵生产动态曲线和电泵特性曲线(图6—57和图6—58),最终确定的主要参数见表6—7。

图6—57 标准电泵特性曲线

图6—58 不同频率下的电泵特性曲线

表6—7 电泵参数优选结果

4)小结

(1)压后返排液在大尺度裂缝内优先流动。压力降低后带动小尺度天然裂缝内液体流动(靠近主裂缝优先,远井天然裂缝次之)。

(2)单一主裂缝,应压后立即返排,以避免支撑剂沉降。虽然返排率较高,但产气效果可能不理想,主要原因在于缝壁基质液锁效应比较大。

(3)各种因素对压后产气及产液的影响程度不同。共同的影响因素为压力系数、段数、破胶液黏度、单段规模、裂缝复杂性及缝高剖面等。

(4)返排控制十分重要。为实现最佳的返排效果,可以人为控制这些变化的因素,如单段规模、长导及破胶液黏度等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。