1.不同粒径支撑剂的导流能力

在研究不同粒径支撑剂对页岩裂缝导流能力的影响时,所采用的实验参数如下:支撑剂选用陶粒、石英砂、覆膜石英砂三种,陶粒选用16~30目、20~40目、30~50目、40~60目和40~70目共五种粒径,石英砂选用16~20目、20~40目、40~70目共三种粒径,覆膜石英砂选用30~50目、40~70目两种粒径,铺砂浓度均采用5 kg/m2,闭合压力从5 MPa开始,从10~70 MPa每隔10 MPa测试一个压力点,共八个测试压力点,每个测试压力点测试1 h,流体速度取2~5 mL/min。具体实验方案见表4—1:

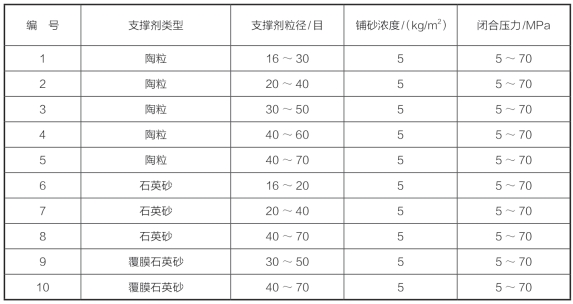

表4—1 不同粒径支撑剂对页岩导流能力影响的实验方案

五种不同粒径陶粒对导流能力的影响实验结果如下:

在5 kg/m2铺砂浓度条件下,绘制了五种不同粒径陶粒支撑剂的导流能力随闭合压力的变化曲线(图4—8),从图4—8可以看到随着闭合压力的增加导流能力下降很快,当闭合压力从5 MPa增加到70 MPa时,导流能力平均下降85%~95%,其中粒径为16~30目的陶粒支撑剂对应的下降幅度最显著,达97.6%。

图4—8 不同粒径支撑剂导流能力对比

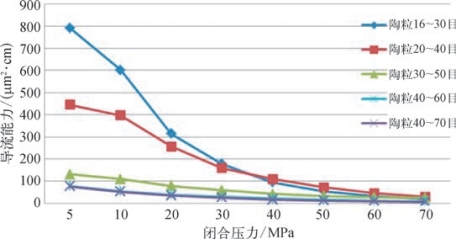

三种不同粒径石英砂对导流能力的影响实验结果如下:

利用有关实验数据绘制出的曲线图如图4—9所示。由图4—9可以看出,闭合压力低于40 MPa时,导流能力下降较快,高于40 MPa以后,随着闭合压力增大,导流能力曲线趋于平缓。由图4—9还可以看出,16~20目石英砂在闭合压力为20 MPa时破碎严重,导流能力下降约88.6%,低于20~40目石英砂的导流能力,当闭合压力增加到30 MPa时,16~20目石英砂与40~70目石英砂的导流能力值十分接近,由此可以看出,在5 kg/m2铺砂浓度条件下,当高于20 MPa闭合压力时20~40目石英砂具有较好的导流能力。

图4—9 不同粒径石英砂导流能力实验对比

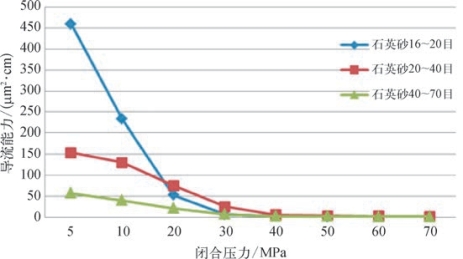

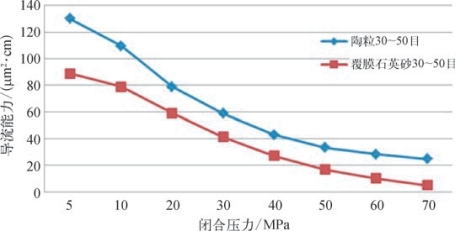

两种不同粒径覆膜石英砂对导流能力的影响实验结果如下:

图4—10反映了实验中30~50目、40~70目覆膜石英砂导流能力的变化情况。在5 kg/m2铺砂浓度条件下,闭合压力从5 MPa增加到70 MPa,两种粒径覆膜石英砂导流能力分别下降94.4%和94.7%。当闭合压力为70 MPa时,40~70目覆膜石英砂的导流能力为3.64 μm2·cm,而30~50目覆膜石英砂的导流能力比40~70目覆膜石英砂要高27.4%,仍具有较高的导流能力。

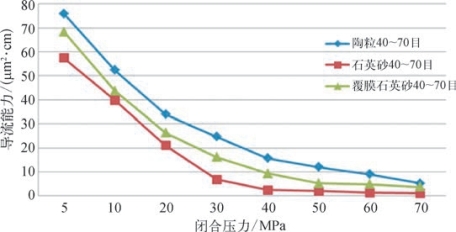

2.不同类型支撑剂的导流能力

针对不同类型支撑剂对页岩裂缝导流能力的影响时,可根据页岩特性选用30~50目、40~70目两种粒径较小的支撑剂,其中40~70目选用陶粒、石英砂、覆膜石英砂三种类型,30~50目选用陶粒、覆膜石英砂两种类型,铺砂浓度采用5 kg/m2。针对40~70目覆膜石英砂、陶粒两种类型支撑剂,再分别选用2.5 kg/m2、1 kg/m2、0.5 kg/m2、0.1 kg/m2铺砂浓度进行对比测试。闭合压力从5 MPa开始,从10~70 MPa每隔10 MPa测试一个压力点,共八个测试压力点,每个测试压力点测试1 h,流体速度取2~5 mL/min。实验方案见表4—2。

图4—10 不同粒径覆膜石英砂导流能力实验对比

在5 kg/m2铺砂浓度条件下,40~70目陶粒依然具有较好的导流能力,当闭合压力达到20 MPa时,石英砂破碎严重导致导流能力加速下降,而陶粒和覆膜石英砂的导流能力则比较平稳(图4—11)。

图4—11 在铺砂浓度为5kg/m2、粒径为40~70目条件下陶粒、石英砂、覆膜石英砂的导流能力对比

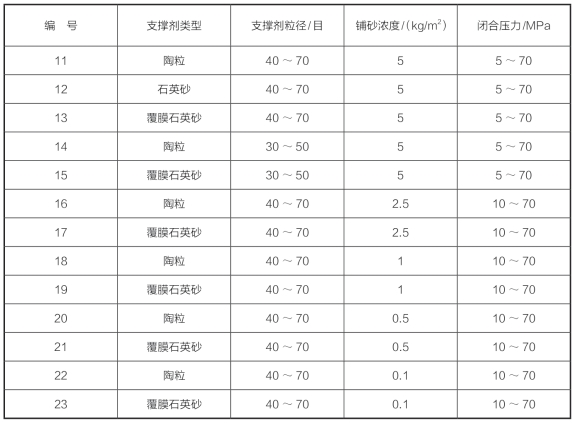

表4—2 不同类型支撑剂对页岩导流能力的影响实验方案

在5 kg/m2铺砂浓度条件下,随着闭合压力从5 MPa增加到70 MPa,陶粒、覆膜石英砂的导流能力逐渐减小,它们之间的差距也逐渐缩小,50 MPa时陶粒导流能力开始趋于平稳,导流能力要比覆膜石英砂高49.57%。

图4—12 在铺砂浓度为5kg/m2、粒径为30~50目条件下陶粒、覆膜石英砂的导流能力对比

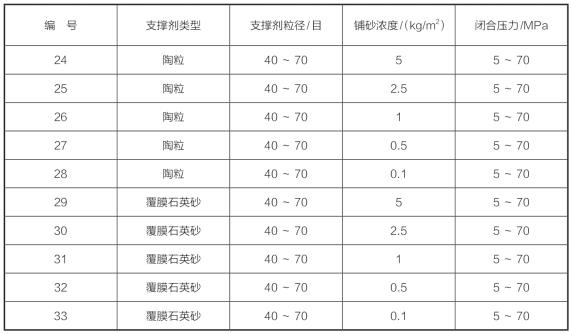

3.不同铺砂浓度条件下支撑剂的导流能力

不同铺砂浓度条件下导流能力的对比测试选用40~70目陶粒、覆膜石英砂两种支撑剂,铺砂浓度分别采用5 kg/m2、2.5 kg/m2、1 kg/m2、0.5 kg/m2、0.1 kg/m2,共10组实验,闭合压力从5 MPa开始,从10~70 MPa每隔10 MPa测试一个压力点,共8个测试压力点,每个测试压力点测试1 h,流体速度取2~5 mL/min。实验方案见表4—3。

表4—3 不同铺砂浓度对页岩导流能力影响的实验方案

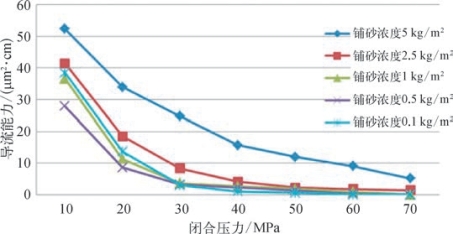

图4—13 不同铺砂浓度条件下陶粒导流能力对比

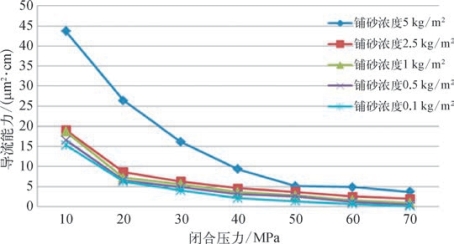

图4—14 不同铺砂浓度条件下覆膜石英砂导流能力对比

不同铺砂浓度条件下陶粒、覆膜石英砂导流能力的对比如图4—13和图4—14所示,从图中可以看出,随着闭合压力从10 MPa增加到70 MPa,导流能力逐渐下降,其中铺砂浓度5 kg/m2、2.5 kg/m2对应的陶粒、覆膜石英砂导流能力下降比较平缓。铺砂浓度为0.1 kg/m2时,陶粒在10 MPa闭合压力条件下呈现较高的导流能力。当铺砂浓度高于1 kg/m2时,陶粒的导流能力为1.87 μm2·cm。而铺砂浓度为0.1 kg/m2时覆膜石英砂并没有出现这种情况,当铺砂浓度越低则随着闭合压力增大,其导流能力下降越快。

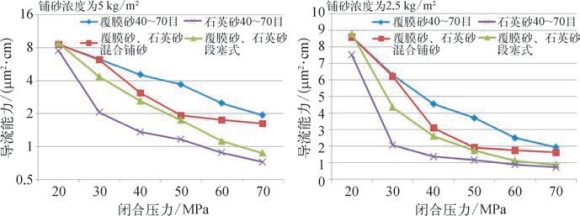

4.不同铺砂支撑剂组合后的导流能力

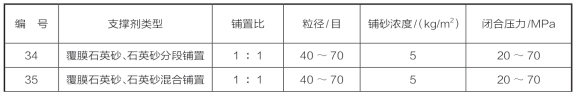

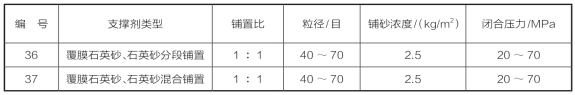

选用两种组合模式,即覆膜石英砂和普通石英砂,将覆膜石英砂置于缝端,石英砂置于缝口,比例为1∶1;将覆膜砂和石英砂按照1∶1的比例混合均匀,铺置于裂缝中。铺砂浓度采用5 kg/m2、2.5 kg/m2两种,闭合压力为20~70 MPa,每隔10 MPa测试一个压力点,共6个测试压力点,每个测试压力点测试1 h,流体速度取2~5 mL/min。实验方案见表4—4。

表4—4 不同铺砂浓度页岩导流能力实验方案

(续表)

图4—15 铺砂浓度分别为5kg/m2、2.5kg/m2组合铺砂导流能力的曲线

在铺砂浓度(4~6层)2.5 kg/m2且闭合压力为30 MPa以下条件时,覆膜石英砂、石英砂混合铺置后的导流能力和单一覆膜石英砂铺置后的导流能力相当;闭合压力为30 MPa以上时,分段铺置模式导流能力平稳下降。闭合压力为50 MPa时,混合铺砂导流能力下降速度加快,与分段铺置导流能力相近且只相差0.18 μm2·cm,与单一覆膜砂铺置相差1.77 μm2·cm。闭合压力继续增大,混合铺砂导流能力趋于平稳,与单一覆膜砂导流能力差距逐渐减小,而石英砂单一铺砂导流能力远低于以上三种铺置模式。

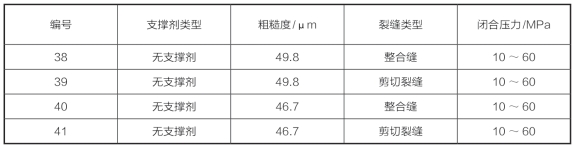

5.剪切裂缝的导流能力

在研究剪切裂缝导流能力变化规律时,沿弱面裂开的岩板测试剪切错位裂缝的导流能力更接近地下实际情况,对错位裂缝以及整合裂缝考虑选用充填支撑剂和无支撑剂两种情况。支撑剂选用40~70目覆膜石英砂和陶粒。铺砂浓度分别采用2.5 kg/m2、1 kg/m2两种,闭合压力为20~70 MPa,每隔10 MPa测试一个压力点,共6个测试压力点,每个测试压力点测试1小时,流体速度2~5 mL/min。实验方案见表4—5。

表4—5 剪切裂缝无支撑剂导流能力实验方案

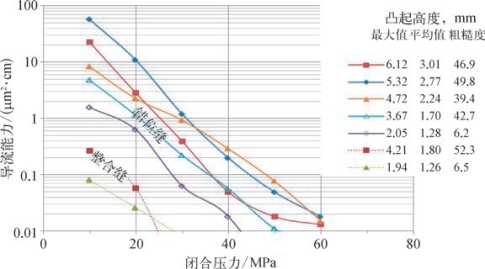

整合裂缝中不存在支撑剂时,在10 MPa的闭合压力下,导流能力最高为0.26 μm2·cm,而当闭合压力超过20 MPa后,导流能力微乎其微,如图4—16所示的虚线,整合的粗糙裂缝对应力非常敏感,实际地层应力一般超过20 MPa,因此整合的非支撑裂缝并不能提供稳定及足够的导流能力。实验结果表明粗糙度较大的裂缝更易形成高的导流能力,但导流能力与粗糙度并没有绝对的相关性,仅当闭合压力低于30 MPa时,导流能力与粗糙度表现出了一定的相关性,而在更高的闭合压力下并没有相关性。低闭合压力下,缝面如有较高的凸起,相应的粗糙度也往往较大,容易形成宽度较大的连通通道,但随着闭合压力增大,凸起逐渐发生破碎,裂缝闭合程度不断加剧,不同粗糙度的裂缝宽度也逐渐接近。因此,粗糙度对裂缝导流能力的影响仅在低闭合应力条件下较为显著。

图4—16 不同粗糙程度剪切裂缝无支撑剂下的导流能力对比(https://www.xing528.com)

图4—17 支撑剂浓度0.5kg/m2错位裂缝的导流能力对比

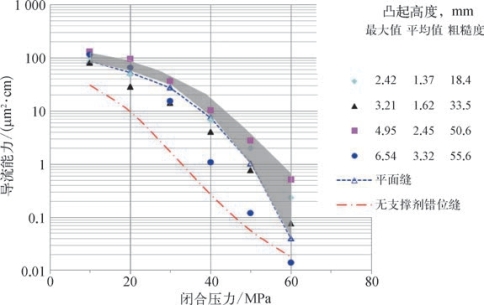

理想的平面缝(图4—17)中铺有浓度0.5 kg/m2的支撑剂,可形成理想的局部铺砂,零星分布的支撑剂虽然可提供较高的导流能力,如闭合压力10 MPa下导流能力达85.34 μm2·cm,但当闭合压力高于30 MPa时,支撑剂嵌入超过20~40目陶粒粒径的51.8%,导流能力也随之急剧降低,而错位裂缝的凸起可起到辅助支撑裂缝的作用,从而改善导流能力,如图4—17所示的灰色区域。错位裂缝中铺有支撑剂后,导流能力与粗糙度并没有表现出相关性,支撑剂的存在削弱了裂缝粗糙度的影响,裂缝导流能力大小存在一定的随机性,主要与支撑剂在粗糙裂缝内的分布情况有关。如图4—17所示,全局等效的浓度为0.5 kg/m2(局部单层),但局部浓度可达2.5 kg/m2(2~3层),部分区域出现明显的支撑剂间断,导流能力表现出强烈的应力敏感,闭合压力从10 MPa增加到30 MPa,导流能力从115.20 μm2·cm急剧降至15.41 μm2·cm,随着闭合压力进一步增大,仍有大幅度下降的趋势,当闭合压力高于20 MPa后,其导流能力远小于理想平面支撑裂缝。由于支撑剂间断分布,局部缝面出现接触,随着闭合压力增大,闭合程度加剧,并不能形成有效的连通通道。由此可见,即使形成粗糙度较高的错位缝,如果支撑剂分布连续性较差,仍不能提供稳定的导流能力。

6.复杂裂缝导流能力

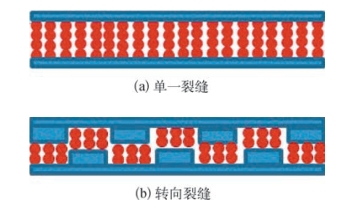

测试复杂裂缝的导流能力,可形成的裂缝形态示意如图4—18所示。

图4—18 裂缝形态示意

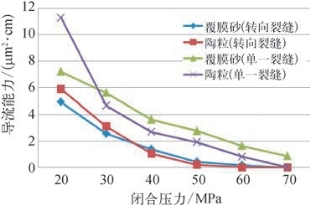

在研究复杂裂缝导流能力变化规律时,通过应用FCES—100导流仪,同时利用三块岩板增加裂缝复杂程度的方法做出转向裂缝,来模拟实际地层中页岩气藏水力压裂可能存在的导流裂缝支撑形式。支撑剂选用40~70目覆膜石英砂和陶粒。裂缝中铺砂浓度采用2.5 kg/m2、1 kg/m2两种,裂缝承受的有效闭合压力为20~70 MPa,每隔10 MPa测试一个压力点,共6个测试压力点,每个测试压力点测试1 h,流体速度2~5 mL/min。实验方案见表4—6。

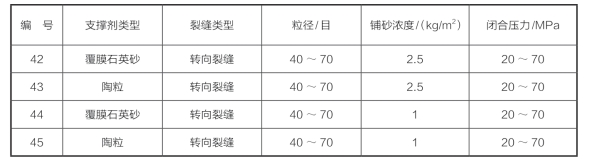

表4—6 转向裂缝导流能力实验方案

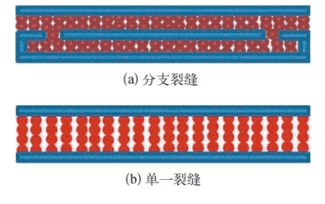

在分支裂缝导流能力实验中,采用2.5 kg/m2的铺砂浓度,为模拟次生裂缝存在时导流能力差异,将2.5 kg支撑剂分成不同比例的两份,其中一条浓度为2 kg/m2,另一条为0.5 kg/m2,在低铺砂浓度实验中,采用1 kg/m2的铺砂浓度,其中一条浓度为0.1 kg/m2,另一条为0.9 kg/m2,可形成的裂缝形态示意如图4—19所示。

图4—19 裂缝形态示意图

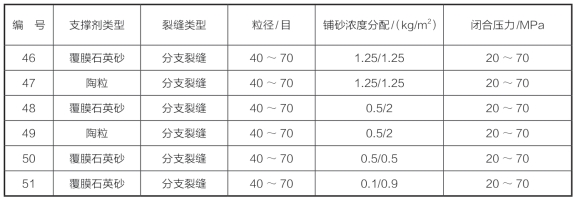

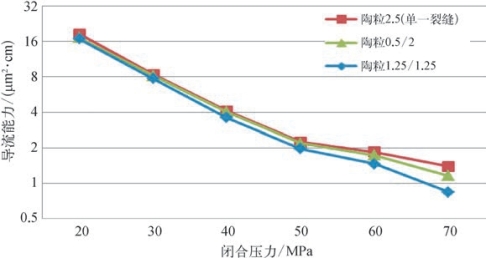

将2.5 kg、1 kg支撑剂平均分配到分支裂缝每条支缝中,测试其导流能力并与不同比例分配的分支裂缝导流能力做对比,裂缝承受有效闭合压力为20~70 MPa,导流能力实验方案见表4—7。

表4—7 分支裂缝导流能力实验方案

图4—20 2.5kg/m2复杂裂缝导流能力曲线

图4—21 1.0kg/m2复杂裂缝导流能力曲线

如图4—20所示,2.5 kg/m2铺砂浓度下,20 MPa时单一裂缝和转向裂缝中陶粒支撑剂均表现出较高的导流能力,转向裂缝中陶粒高达9.89 μm2·cm,比单一裂缝中覆膜砂的导流能力高12.9%,但不足单一裂缝中陶粒导流能力的50%。随着闭合压力的增加,转向裂缝导流能力下降较快,闭合压力增加到40 MPa后,覆膜砂优势更加明显,陶粒开始低于覆膜砂所产生的导流能力,60 MPa时陶粒导流能力仅为0.31 μm2·cm,覆膜砂的导流能力为0.82 μm2·cm,两者相差62.2%。

如图4—21所示,在1.0 kg/m2铺砂浓度条件下,裂缝中支撑剂为1~3层,随着闭合压力增加,支撑剂嵌入影响逐渐明显,单一裂缝和转向裂缝的整体导流能力均小于多层铺砂(2.5 kg/m2)。闭合压力为20 MPa时转向裂缝中陶粒的导流能力为5.89 μm2·cm,并不比单一裂缝覆膜砂的导流能力高,相比转向裂缝中覆膜砂的导流能力(4.92 μm2·cm)还具有一定优势。但陶粒导流能力随着闭合压力增加而明显下降,当闭合压力超过50 MPa后,转向裂缝中覆膜砂仍具有0.18 μm2·cm的导流能力,而陶粒的导流能力几乎为零。

如图4—22所示,等量的支撑剂对应多条裂缝的等效导流能力小于单一裂缝,但在低闭合压力时导流能力差异并不明显,随着闭合压力的增加,这种差异逐渐显现,其值并不是单纯的两条低铺砂浓度的分支裂缝导流能力的累加。一方面是由于裂缝条数的增多,造成支撑剂较为分散,铺砂浓度降低,增加支撑剂嵌入;另一方面,裂缝形态的扭曲改变了微粒运移模式,产生附加渗流阻力,致使导流能力进一步降低。

图4—22 分支裂缝中不同铺置模式陶粒的导流能力对比

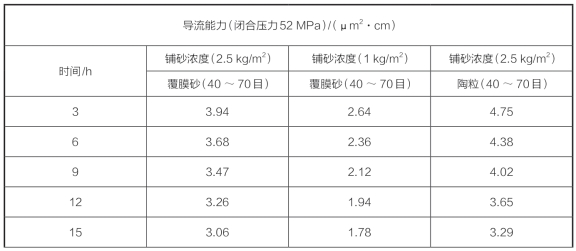

7.网络裂缝短期及长期导流能力

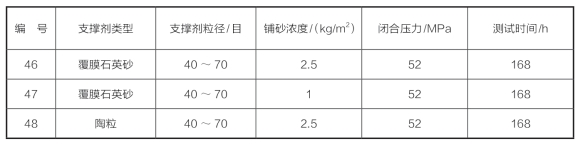

在研究长期导流能力变化规律时,选用40~70目的覆膜石英砂和陶粒两种支撑剂。铺砂浓度采用2.5 kg/m2、1 kg/m2两种,闭合压力为52 MPa,测试时间为168小时,流体速度2~5 mL/min。实验方案见表4—8。

表4—8 长期导流能力实验方案

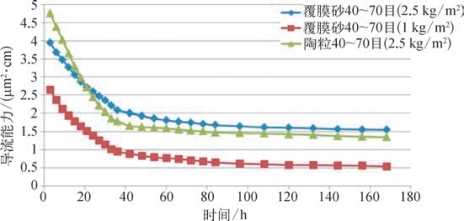

如图4—23所示,为支撑剂长期导流能力实验曲线图,图中位置偏上的两条曲线为铺砂浓度为2.5 kg/m2时覆膜砂和陶粒长期导流能力随时间变化的曲线,图中位置偏下的曲线为铺砂浓度1 kg/m2时覆膜砂长期导流能力随时间变化的曲线,测试时间共168 h。

实验选用铺砂浓度2.5 kg/m2,40~70目的陶粒和覆膜砂,以及铺砂浓度为1 kg/m2的覆膜砂(40~70目)进行长期导流能力实验:

图4—23 长期导流能力实验曲线图

如图4—24所示,随着时间的增加,支撑剂在裂缝中逐渐被压实。即1 kg/m2覆膜砂(1~2层)在闭合压力为52 MPa条件下,覆膜砂颗粒相互黏结,嵌入程度和破碎率随时间增加而增大,这种嵌入及破碎主要发生在实验开始后40 h内,因此导流能力下降较快,平均下降43.12%,40 h后导流能力下降主要由于实验流体浸泡引起覆膜砂强度下降所致,导流能力曲线斜率明显减小,80 h后导流能力曲线已经接近水平,整个测试过程结束时导流能力下降了60.65%。

图4—24 1kg/m2覆膜砂(实验后)

图4—25 2.5kg/m2陶粒(实验后)

图4—26 陶粒支撑剂嵌入

当铺砂浓度增加到2.5 kg/m2,覆膜砂导流能力大幅度提高,提高幅度约为32.9%,导流能力曲线随时间变化规律同铺砂浓度1 kg/m2覆膜砂基本相同。2.5 kg/m2陶粒在实验初期表现出较高的导流能力,其导流能力约为相同铺砂浓度条件下覆膜砂的2倍,但由于陶粒硬度较大,部分陶粒嵌入页岩岩板表面,如图4—25和图4—26所示,单颗陶粒嵌入深度达50%以上,故缝宽损失较大,同时岩板表面随时间增加泥化现象严重,陶粒颗粒之间相互挤压导致支撑剂破碎,导流能力在实验开始后30 h内下降速度较快,平均下降57.05%,其下降幅度超过覆膜砂,40 h后陶粒主要受流体浸泡因素影响,导流能力下降速度逐渐放缓直至曲线接近水平,168 h后导流能力下降了约71.58%。有关长期导流能力实验数据见表4—9。

表4—9 长期导流能力实验数据

(续表)

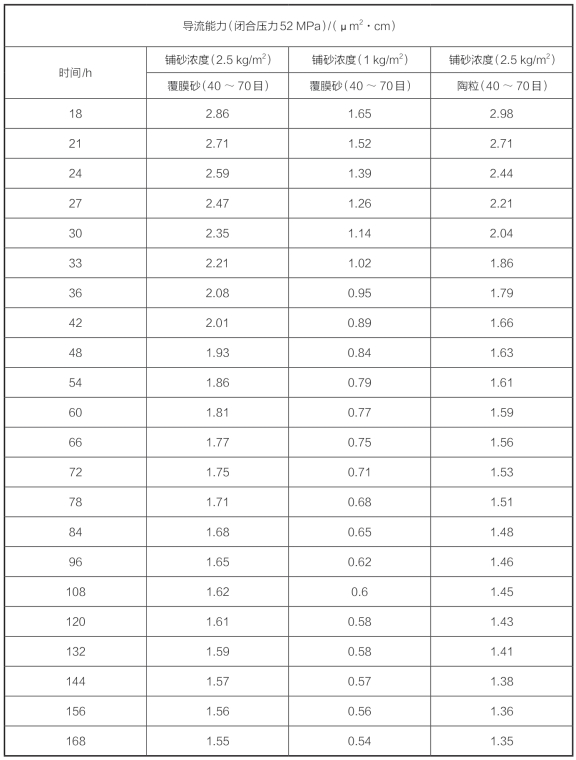

8.压裂液对导流能力的影响

压裂后,压裂液破胶返排,但仍有部分破胶较差的压裂液及残渣滞留在支撑带孔隙中,以及压裂液在缝壁形成的滤饼,都会导致导流能力下降。

各种压裂液对裂缝导流能力的影响见表4—10。

表4—10 压裂液对导流能力的影响情况

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。