1.滑溜水压裂液

滑溜水压裂液是指在清水中加入降阻剂、助排剂、黏土稳定剂等添加剂的一种压裂液,早在1950年就被引进用于常规油气藏压裂中,但随着交联压裂液的出现很快淡出了人们的视线。在最近的一二十年间,由于非常规油气藏的开采得到快速发展,滑溜水压裂液再次得到重视并被发展。

1)滑溜水压裂液优缺点分析

(1)优点

① 滑溜水压裂液体系显著减少了胶液对地层及裂缝的伤害。传统的胶液使用较高浓度的稠化剂,其残渣及滤饼会堵塞地层并降低裂缝导流能力。而滑溜水压裂液只含少量降阻剂,易于返排,大大降低了对地层及裂缝的伤害,从而有利于提高产量[1]。

② 成本较低。滑溜水中的化学添加剂用量较少,成本大幅降低,可使原来不具商业开采价值的页岩气得到有效开发。

③ 滑溜水压裂液能产生复杂程度更高、体积更大的网络裂缝。由于滑溜水压裂液具有较低的黏度以及较高的施工排量,可以显著沟通不同尺度的网络裂缝系统,从而使裂缝的复杂性指数大幅提升,改造体积也大幅提高,最终使得产量不仅增加幅度较大且有一定的稳产期。

④ 由于滑溜水压裂液中添加剂含量少且较为清洁,因此更有利于循环利用[2]。

(2)缺点

① 滑溜水压裂液的最大缺点是对支撑剂的输送能力差。由于滑溜水压裂液黏度较低,携砂能力较差,会导致支撑剂在裂缝中的过早沉淀,使支撑剂不能得到均匀铺置。另外,过早沉降的支撑剂会大部分堆积在近井地带,使过流断面变窄,后续尾追的大粒径支撑剂可能绕流通过并在远井地带支撑,不仅与裂缝导流能力的理想剖面差距甚远,而且也易形成施工上的安全隐患。针对上述缺点,主要通过如下两条途径来改善:研究制造出低密度高强度的支撑剂,使其在不降低导流能力的前提下便于输送;研究新型滑溜水压裂液体系,使其在输送支撑剂过程中具有较高黏度,在达到预期的缝长后则自动降低黏度以制造复杂的裂缝网络。

② 滑溜水压裂施工中所需水量较大。由于滑溜水携砂能力差,为了将大量支撑剂传输进入地层,必须在高泵速下将大量的滑溜水压裂液注入地层,并泵送较低砂浓度的支撑剂。在美国许多区域的页岩气开采中,滑溜水压裂液的单井使用量都达到了几百万加仑[3],国内也有达到单井用液量46 500 m3的记录。随着水平井多级压裂及同步压裂技术的发展,滑溜水压裂液的使用量还在不断增加。在淡水缺乏的区域,滑溜水压裂液的应用会受到很大程度的限制。为了减少淡水的用量,可向滑溜水体系中加入一定量的降滤失剂,以降低滑溜水压裂液向地层的滤失。此外,采用更高效的返排液处理技术,也可加大对滑溜水压裂液的回收利用。

尽管有上述缺点,1997年Mitchell 能源公司首次将滑溜水压裂液应用在Barnett页岩气的压裂作业中并取得了很好的效果[4],到2004 年滑溜水压裂液的使用量已占美国压裂液使用总量的30%以上。早期的滑溜水压裂液不添加支撑剂,靠产生的剪切裂缝提供流动通道,但这种剪切缝的导流能力在闭合压力超过30 MPa后会快速降低。国外大量的现场应用结果表明,添加了支撑剂的滑溜水压裂液其压裂效果明显好于不加支撑剂时的效果,支撑剂能够让裂缝在压裂液返排后仍保持开启状态。

滑溜水压裂液体系本身是一种较差的支撑剂载体,需要通过提高注入的排量来减少支撑剂的沉降。此外,通过滑溜水压裂液与胶液混合使用来缓解支撑剂的沉降和铺置问题,高黏度流体尽管能达到这一目标但会显著降低裂缝的复杂性指数。

为了弥补滑溜水压裂液体系的上述缺点,Bell[5]等首先在2010年提出一种新型的滑溜水压裂液体系概念,该体系兼具滑溜水压裂液体系和常规冻胶压裂液体系的优点,可以在冻胶破坏前最大限度地运输支撑剂,以创造一个足够复杂的裂缝网络。

2011 年,Brannon[6]等在Bell 等人的研究基础上研制出了一种新的交联聚合体系,通过在地层中可控的黏度降解,该液体转变为具有较低黏度的滑溜水压裂液以提供所需复杂度的裂缝网络,即这种液体可以先产生距井眼一定距离的平面裂缝,然后再自发转变为低黏度液体而产生复杂裂缝。因而,该体系兼具滑溜水压裂液体系和交联凝胶体系的优点,又克服了两者的缺点。此外,他们还通过裂缝模型证明了该体系在液体性能及裂缝网络延伸控制方面的实用性。在2011 年上半年,该体系在美国得克萨斯州、阿肯色州和路易斯安那州的页岩气开采中得到了600多次应用,与常规滑溜水压裂液体系及胶液体系相比,该体系获得了更好的生产效果。

2)滑溜水压裂液添加剂

研究发现,在滑溜水压裂液的现场施工中降阻剂的减阻效果往往会由于其他添加剂的加入而显著降低,于是降阻剂和其他添加剂之间的相互作用开始受到人们关注。2009 年,Shawn M.Rimassa[7]等通过实验证明阳离子杀菌剂会对阴离子聚丙烯酰胺降阻剂的效果产生不利影响,而非离子杀菌剂却对其效果没有任何影响,因此提出以非离子或阳离子聚丙烯酰胺以及多糖类聚合物作为降阻剂来取代阴离子聚丙烯酰胺。同年,C.W.Aften[8]等通过研究发现非离子表面活性剂会缩短聚丙烯酰胺乳液降阻剂在水中的分散时间,使其在更短时间内完全溶解并达到最大黏度,从而提高了其减阻效果。

2011 年Carl Aften[9]研究了杀菌剂对降阻剂带来的影响。结果表明,一些杀菌剂也会伤害降阻剂的性能,这类化学添加剂对降阻剂的水化机理产生影响,降低了增黏效果并导致降阻剂乳液分散能力减弱。此外,添加剂之间的相互影响不仅受添加剂类型的影响,还受滑溜水中的含盐量及温度等外界环境的影响。同年,Javad Paktinat[10]提出阳离子黏土稳定剂与阴离子降阻剂在一定的情况下,它们之间的混合使用,会产生交联反应从而使降阻剂分子结构发生变化产生沉淀,这不仅降低了降阻剂效果,还会导致对地层的损害。此外,他还认为一般的阴离子降阻剂与阳离子降阻剂混合使用都会产生沉淀,所以在设计压裂液体系前应注意添加剂的配伍问题。

综上可知,应提前设计并优化滑溜水压裂液中化学添加剂之间的配伍性,以保证压裂改造更加有效并使其对地层的损害降到最低。

3)破胶剂优选

目前几乎所有降阻剂均使用高分子乳液,尽管滑溜水压裂液中的降阻剂浓度非常低,但由于常规滑溜水压裂所需的滑溜水压裂液体积较大,就会有大量的聚合物注入地层,且大多数聚合物难以降解,因而近年来降阻剂对地层及裂缝造成的潜在损害逐渐受到关注。因此,需要找到一种合适的破胶剂来有效降低聚合物分子量,进而减少对裂缝及地层的损害。

2007 年P.S.Carman[11]等对滑溜水压裂中的破胶剂进行了成功优选。首先,他们对几种传统的氧化型破胶剂进行了筛选,利用截留分子量过滤技术测量聚合物分子量的降解程度,从而确定聚合物碎片的比例和大小。此外,他们还通过实验确定在降阻剂中加入破胶剂并没有对聚合物的水化性能及减阻效果产生不利影响。结果表明,传统的氧化型破胶剂在温度为180°时对聚合物降阻剂有一定程度的降解;在相同温度下,过硫酸钾氧化剂比有机过氧化物和无机过氧化物具有更好的效果;此外,随着破胶剂浓度的增加,降阻剂完全降解所需时间随之减少。

4)盐分对降阻剂效果的影响

降阻剂作为滑溜水压裂液中最主要的添加剂,其减阻效果的好坏对压裂施工而言至关重要。Javad Paktinat 等通过将降阻剂在盐水中的减阻效果与在清水中的减阻效果进行比较,分析了含盐量对降阻剂的影响。他们通过环流试验以及对油管摩阻变化的观察,证明具有较高盐度和硬度的压裂液将降低降阻剂的使用效果。他们认为这是由于水中的离子会跟一些聚合物分子发生反应,并导致聚合物分子发生自身反应,最终引起聚合物分子的体积在静态条件下逐渐减小,从而降低了聚合物分子的增黏能力。

当盐水的硬度达到50 mg/L时就会导致降阻剂性能降低,且当硬度超过降阻剂所能承受的范围,可能会对聚合物产生永久性的破坏。此外,当盐水中含盐成分为一价盐时,盐分产生的离子强度也会降低聚合物的增黏能力。因此当一价氯化盐所造成的影响不是永久的,即可用某种办法稀释一价氯化盐的盐水,可以使聚合物重新获得它的性能。同时,这也说明聚合物之间的吸引力不是由化学键决定的,而是受到聚合物分子与溶液中离子之间的电磁力影响。

2.胶液体系

虽然页岩气压裂中的主流体系是滑溜水压裂液,但一般在页岩气压裂中,胶液体系与滑溜水压裂液体系是混合使用的,滑溜水由于黏度低,可以很容易沟通不同尺度的微裂缝和层理缝或纹理缝,形成复杂的网络裂缝系统。但如单独使用滑溜水,即使形成了网络裂缝,其覆盖范围也可能极为有限。此时应配合使用高黏度的胶液体系,由于其黏度高,微裂缝系统难以进入,只能沿主裂缝的缝长方向大幅度延伸,再通过配合使用高浓度的支撑剂,从而形成主裂缝的高导流通道,以及滑溜水形成的分支微裂缝通道,最终共同形成纵横交错的复杂网络裂缝系统,并最大限度地提高裂缝的改造体积和改造效果。

1)胶液的优点

(1)造缝及携砂能力强,在人工主裂缝中可提供高导流的裂缝通道,对保持长期且稳定的生产具有重要的作用;

(2)由于较强的携砂性能,可以避免水平井筒的大量沉砂,从而当压裂结束时过顶替现象将显著减少;

(3)有利于增加有效的裂缝段数。特别是当水平井分段压裂时,可以优化与控制每段裂缝内胶液的稠化剂浓度剖面与破胶剂浓度剖面,确保在最后一段施工结束时能同步破胶,最大限度地提高有效的裂缝条数。如全程滑溜水压裂液体系,所有裂缝尤其是先施工的裂缝内的支撑剂会大幅度沉降缝底,会明显降低有效的裂缝条数和压裂效果;

(4)可建立支撑裂缝与水平井筒的沟通渠道。如全程滑溜水压裂液体系,与直井压裂不同,水平井压裂时水平井筒下部的支撑剂由于重力作用,会大量沉降在裂缝底部(水平井筒上部支撑剂同样由于重力作用会沉降在水平井筒处),与水平井筒无法建立通畅的沟通渠道。如尾追一定比例的胶液体系,胶液携带的支撑剂在水平井筒附近均有分布,可有效沟通滑溜水携带的支撑裂缝带。

2)胶液的缺点

(1)难以形成复杂性指数高的网络裂缝系统。由于其黏度高,进缝阻力大,微裂缝系统根本不可能进入;

(2)伤害性比滑溜水压裂液体系大。由于黏度高,需要加破胶剂,而目前不交联的胶液的破胶性能要比交联冻胶压裂液还要差,对裂缝的导流能力也会造成一定幅度的降低,从而影响压裂的增产及稳产效果。尤其是当破胶效果不好时,由于页岩气的黏度相对较低,在压裂液的返排过程中容易产生“黏滞指进”现象,换言之,页岩气在裂缝中会突进,绕过未破胶的残胶,使得裂缝伤害可能永久性存在。

3)常用的胶液体系

(1)常规瓜胶基液

该体系一般分为羟丙基瓜胶和羧甲基羟丙基瓜胶两种。一般不交联,其性能可用pH、黏度、携砂性能、破胶性能及返排性能等参数来表征。

该体系从性能及成本上都基本满足页岩气压裂的需求,唯一不足之处是悬砂性能相对较差,可能需要更多的顶替液,这样就不利于对缝口处裂缝导流能力的保护。

(2)常规瓜胶交联压裂液体系

该体系与瓜胶基液基本性能几乎相当,唯一差别是黏度相对较高,悬砂性能(黏弹性能)相对较好。另一个优点是破胶比基液更为彻底,对裂缝导流能力的伤害更低。

(3)结构型流体体系

典型代表是各种小分子和高分子聚合物压裂液体系。该类体系不用化学交联,添加剂的种类也相对较少。与瓜胶类压裂液相比,该体系黏度相对较低,但黏弹性相对较好,悬砂性能也较好。目前,国内油田应用的胶液大多是这种体系。至于添加剂的种类,与滑溜水压裂液体系基本相同。

3.新型超低浓度压裂液(https://www.xing528.com)

压裂后残留在裂缝中的聚合物冻胶会造成储层伤害,降低压裂液中聚合物的浓度可以减少伤害,但是会降低压裂液的黏弹性从而导致支撑剂沉降。因此,研究具有携砂性能的超低浓度压裂液十分必要。通过化学方法合成超低浓度压裂液的增稠剂,再利用实验方法优化交联剂和破胶剂,并评估超低浓度压裂液的抗高温以及剪切流变性的一般技术指标。实验结果表明,0.24%的低浓度聚合物压裂液仍能满足携砂能力的要求,50~120℃的条件下,高剪切条件以及破胶后残余量会显著减少,并减少对储层的伤害,其伤害率小于18%。如某现场47口井的平均用液量为184 m3,平均加砂量为33.3 m3,平均砂液比为28.7%,平均最高泵压为36.6 MPa,操作成功率和工艺效率大于90%。应用结果表明,该压裂液的效果是瓜胶压裂液效果的2.5倍。

压裂液性能直接影响压后效果。瓜胶和羟乙基纤维素残留在裂缝中会伤害储层,降低地层渗流能力。研究表明,聚合物浓度减小到0.4%时,储层伤害明显减少,压裂液有更好的流变性。1993年,Harris将羟丙基瓜胶(HPG)浓度降到0.36%时,高储层温度下的聚合物浓度会增加。1996年,Nimerick等开发了pH缓冲体系,储层温度低于100℃时,此缓冲体系中的HPG浓度可降低到0.3%以下,并成功应用于美国的致密砂岩气藏,并得出当HPG浓度降低25%则压裂效果相对常规压裂液要提高18.4%。2002—2005年,中原油田优化了HPG压裂液浓度,在90~140℃的温度条件下,HPG浓度成功降低20%~30%,达到0.25%~0.40%。2003年,BJ公司采用了新技术生产更高分子量的瓜胶粉末(PEG),在压裂液中增加很小的PEG量,就能得到理想的稠化效果和携砂性能。2004年,Wind River砂岩气藏,Powder River砂岩油藏,以及科罗拉多州和新墨西哥州的煤层气均利用上述技术开发应用了1 000口井以上。2008—2011年,吐哈油田将合成瓜胶(HG)作为HPG的主要成分,HG的浓度达到0.24%,其性能介于常规HPG压裂液和清洁压裂液之间,既有HPG压裂液的高黏弹性和也有清洁压裂液的低伤害性。超低浓度压裂液主要由HG增稠剂、交联剂、破胶剂、pH调节剂、黏土稳定剂和助排剂等组成,具有很好的耐热性,以及携砂、减阻、破胶能力,它的低浓度、低残留、易返排、低伤害等特性,不仅保证油气藏的经济效益还有助于环境保护,减少储层伤害,提高压裂效果。

超低浓度压裂液一般技术参数:

(1)基液视黏度:20~60℃,HG浓度为0.24%~0.30%的条件下,基液视黏度为51~61 mPa·s。

(2)耐热性:在170 s-1的剪切速率,压裂液视黏度≥50 mPa·s的条件下,温度范围为30~120℃。

(3)高温抗剪切能力:在温度为110℃、剪切速率为170 s-1条件下,60 min持续剪切作用下,压裂液视黏度≥80 mPa·s。

(4)交联时间:在60~120℃条件下,交联时间为30~90 s。

(5)破胶时间:≤360 s。

(6)破胶剂黏度:≤3 mPa·s。

(7)破胶剂表面张力:≤25.0 mN/m。

(8)破胶剂和煤油间的界面张力:≤2.0 mN/m。

(9)残余量:≤248 mg/L。

(10)岩心渗透性伤害率:≤18%。

(11)滤失系数:≤7.26×10-4![]() 。

。

从2008年到2010年,超低浓度聚合物压裂液应用了47口井。单井的平均用液量为184 m3,平均砂量为33.3 m3,平均砂液比为28.7%,平均最大泵压为36.6 MPa,HG浓度低于0.30%(最低为0.24%),操作成功率为97.9%,技术效率为93.6%。应用超低浓度聚合物压裂液后,单井平均日产液量增加19.1 m3/d(最大增长值为42.6 m3/d),平均日产油量增加7.6 t/d,是应用HPG压裂液效果的2.5倍。现场应用证明,超低浓度聚合物压裂液能有效减少油井含水率,平均含水率降低17%(最多降低46.7%)。

4.可回收再利用压裂液

页岩气压裂用水量的成倍增加和后续问题的处理,促使工程技术人员不断寻找更经济环保且可持续作业的水力压裂方法。

Marcellus区块的两个作业区都希望通过返排水的再利用来降低水力压裂用水的采购和处理成本。采取整体分析的方法,得到一个单级且环保的水处理技术来充分清洁返排水,并与清水混合后用于水力压裂。有超过9.54×104 m3的返排水被成功处理,并应用于这两个作业区超过240个层段的压裂工作。

随着处理水的水质提高,与清水混合的时候可以增加处理水的比例。下文将验证处理水的再利用能够减少清水用量,且满足污液处置及运输的需求。

1)相关工艺技术

根据油田需求和压裂液的配伍性,选择二氧化氯作为主要处理剂,其独特的化学和生物特性能去除关键污染物,充分处理后的返排水可成功用于滑溜水压裂液。

当提出滑溜水压裂液的时候,重要的是将流体系统作为整体来理解,而不仅仅是单独成分的集合。任何的不配伍都能影响降阻剂,并需要更大的泵注马力。采取任何处理返排水或产出水方法之前,必须对水的化学性质有清楚的认识,并充分了解与其他压裂液成分有什么相互作用。

ClO2是一种对固着细菌最有效且反应快速的广谱杀菌剂。它可以在很宽的pH值范围内使用,故被广泛应用于油田。目前在油田中典型的地表水应用包括FeS和H2S软化水,可对清水进行化学处理,从而可应用于钻井及水力压裂,以及产出水和返排水再利用的杀菌处理。本文阐述的是将ClO2用于特殊离子的氧化还原,从而实现杀菌处理及硫化物对水的软化。

2)案例1

处理水再利用时,最重要的是确认处理水与地层及流体体系配伍。根据返排水的体积,清水运输及储存的经济性,需要至少25%的压裂液由再利用水提供。产出水在现场混合后用于后续处理及再利用。为保证混合水的有效性,二价铁与三价铁以及细菌是主要影响因素。二价铁会影响大多数降阻剂的完整性,三价铁会引起地层与井底支撑剂充填层堵塞。虽然细菌不会对压裂液造成影响,但可能导致H2S的产生,从而产生腐蚀及堵塞问题。

周边井场的返排水和产出水被输送至储罐中,先经过二氧化氯处理,处理水通过净化器进行固液分离,再通过过滤器进行抛光。过滤后,清洁处理过的液体被储存起来。上述操作过程如图4—3所示。

图4—3 案例1的操作流程

采样点位于处理过程的上游,测量铁和细菌含量。处理后取样确保目标污染物被去除。二价铁用高精度DR890光度计测量。所有处理前样品测量结果低于30 mg/L时,先在1∶20稀释比下测量,然后在1∶10稀释比下再测一次。处理后的样品测量结果低于6 mg/L时,先在1∶10稀释比下测量,然后在1∶2稀释比下再测一次。细菌含量用连续稀释方法测量。

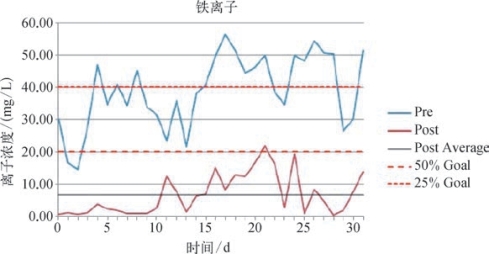

由于每辆货车的水都是来自不同井场,以及不同层段的返排水和产出水。大部分降阻剂必须要控制二价铁含量小于10 mg/L才能产生效果,所以要除去足够的二价铁使降阻剂生效。为了满足再利用水占25%的要求,二价铁含量需低于40 mg/L。施工后30天,压裂后平均二价铁含量为6.67 mg/L。图4—4反映了二价铁离子流入与流出时的对比。如图4—5所示,随着二价铁含量的减少可再利用的水量明显增加,在1∶4的稀释比下,可再利用水从50%增至100%,在1∶2的稀释比下,从6%增至97%。施工过程中也有效去除了细菌。图4—6反映了未处理水的细菌含量水平。即使细菌水平相对较低,但在温暖的适宜条件下,少量的细菌也能引起显著的问题。处理后,所有样品细菌含量均明显降低,从而降低了化学试剂成本(用于控制压裂液中的细菌含量)。

图4—4 二价铁离子流入与流出对比

图4—5 目标范围内的二价铁离子

图4—6 未处理水细菌含量

3)案例2

施工人员需要处理多个蓄水池的方案。这些蓄水池中的返排水和产出水含有大量的细菌,它们会溶解铁、H2S和FeS,导致水质变差并伴有异味。这些污染物会影响水在压裂液中的效果,如H2S的存在使流体处理和压裂过程中存在安全隐患,并具有腐蚀性。此外,在滑溜水压裂中,铁会减弱降阻剂的性能。水中大量的硫酸盐还原菌及产酸菌可能会污染井筒,产生的H2S,FeS会增加管柱的腐蚀。

ClO2被用于对压裂用水混合前的水进行处理。约47 700 m3水在三个蓄水池间进行处理。混合处理策略:第一个蓄水池的水进行动态处理而另外两个蓄水池的水进行批量处理。这需要蓄水池中的水在处理前、处理中、处理后都要充分混合。在处理中、处理后的混合过程中会减少因过多化学残留而产生负面效应,更有效地去除污染物。

在处理前对蓄水池的水做全面的水质分析,确定水的离子组成和对氧化剂的需求。如图4—7所示,处理后的水明显比未处理的水更清洁。处理结果导致细菌减少,FeS及H2S完全被氧化。蓄水池异味被除去,有更多的水能够被再利用。

4)经济效益

水的循环利用能显著推动衰竭井的经济效益。Marcellus页岩区块第二级的处理井一般离井场很远。通常情况下,附近或本地的基础设施在水的再利用计划中是十分重要的,因为运输成本在整体的水资源管理过程中是最重要的。

图4—7 处理前(a)后(b)水质对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。