(一)设计题目

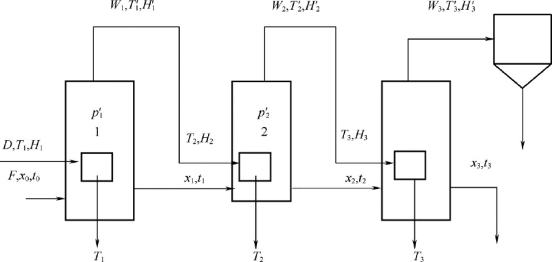

NaOH 水溶液三效并流加料蒸发装置的设计。

(二)设计任务

(1) 处理能力:9.504 ×104t/a NaOH 水溶液。

(2) 设备形式:中央循环管式蒸发器。

(三)操作条件

(1) NaOH 水溶液的原料液浓度为10%,完成液浓度为30%;原料液温度为第一效沸点温度;原料液比热容为3. 77kJ/( kg·℃) ; 各效蒸发器中溶液平均密度: ρ1 =1120kg/m3,ρ2 =1290kg/m3,ρ3 =1330kg/m3。

(2) 加热蒸汽压强为500kPa( 绝压) ,冷凝器压强为20kPa( 绝压) 。

(3) 各效蒸发器的总传热系数:K1 =1800W/( m2·℃) ,K2 =1200W/( m2·℃) ,K3 =600W/( m2·℃) 。

(4) 各效蒸发器中液面高度:2m。

(5) 各效蒸发器中冷凝液均在饱和温度下排出。假设各效传热面积相等,并忽略热损失。

(6) 每年按330 天计,每天24h 连续运行。

(四)设计内容

(1) 设计方案简介:对确定的工艺流程及蒸发器型式进行简单的论述。

(2) 蒸发器的工艺计算:确定蒸发器的传热面积。

(3) 蒸发器的主要结构尺寸设计。

(4) 主要辅助设备选型,包括气液分离器及蒸汽冷凝器。

(5) 绘制NaOH 水溶液三效并流加料蒸发装置的流程图及蒸发器设备工艺简图。

(6) 对本设计的评述。

(五)设计计算

三效并流蒸发操作设计计算中的符号规定如下:

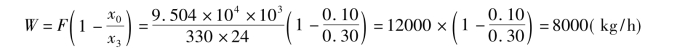

1.估算各效蒸发量和各效完成液浓度

总蒸发量计算公式如下:

因并流加料,且无额外蒸汽引出,故可设:

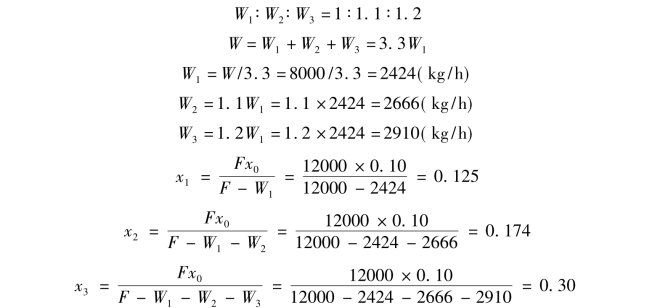

2.估算各效溶液的沸点和有效总温度差

设各效间压力降相等,则总压差为:

![]()

各效间的平均压差为:

![]()

各效蒸发室的压力:

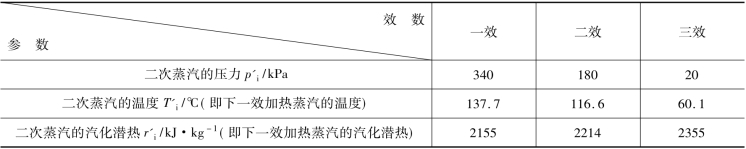

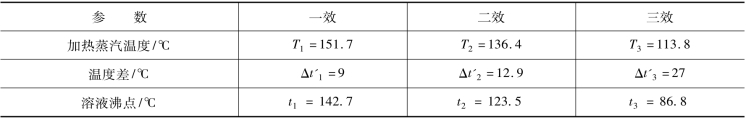

由各效的二次蒸汽压力,从手册中可查得相应二次蒸汽的温度和汽化潜热,并列于表3-1。

表3-1 各效的二次蒸汽压力

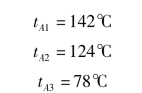

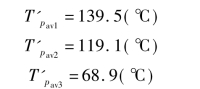

(1) 各效由于溶液沸点升高而引起的温度差损失Δ'。根据各效二次蒸汽温度( 亦即相同压力下纯水的沸点) 和各效完成液的浓度,由NaOH 水溶液的杜林线图查得各效溶液的沸点分别为:

则各效由于溶液蒸汽压下降所引起的温度差损失为:

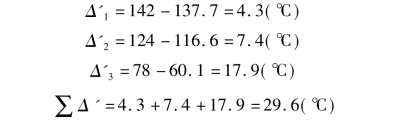

(2) 由于液柱静压力而引起的温度差损失为:

由平均压力可查得对应水的饱和温度:

由于液柱静压力而引起的温度差损失为:

(3) 由于不计流动阻力产生的压降所引起的温度差损失,故∑Δ‴=0。

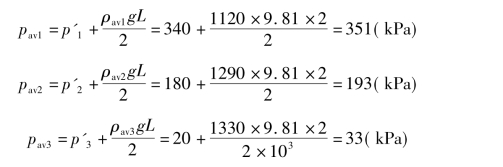

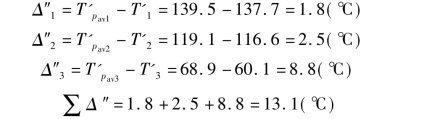

蒸发装置的总温度差损失为:

![]()

(4) 各效溶液的沸点和有效总温度差。

溶液的沸点为:

式中:151.7℃为500kPa 时蒸汽的饱和温度,其对应的汽化潜热为2113kJ/kg。

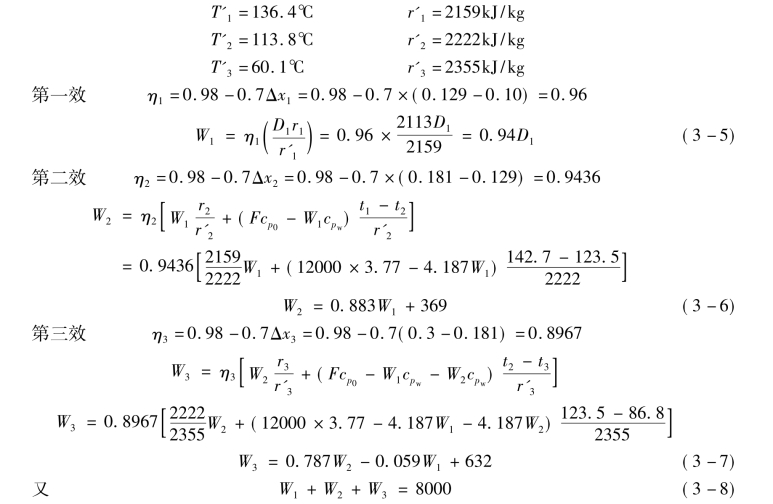

3.加热蒸汽消耗量和各效蒸发水量的初步计算

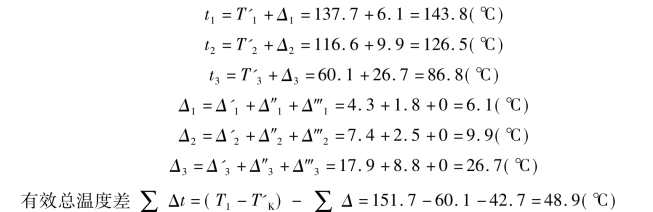

第i 效的焓衡算式为:

![]()

第i 效的水分蒸发量为:

![]()

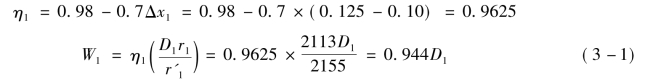

第一效的水分蒸发量为:

因为沸点进料,故t0 = t1 。考虑到NaOH 水溶液浓缩热的影响,热利用系数取:

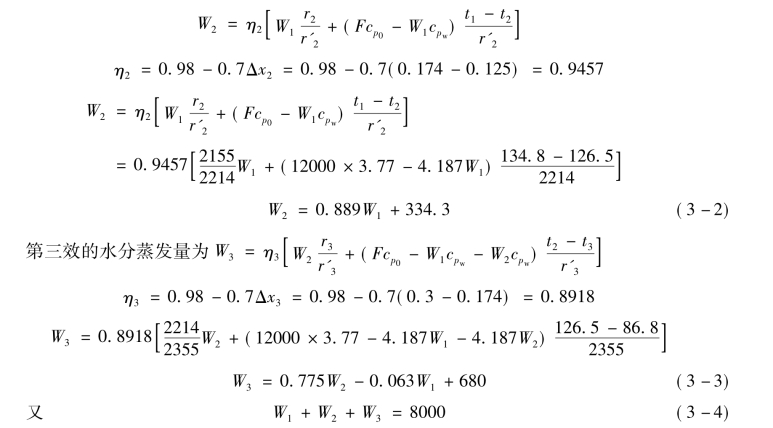

第二效的水分蒸发量为:

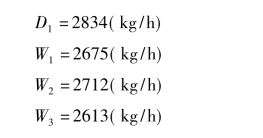

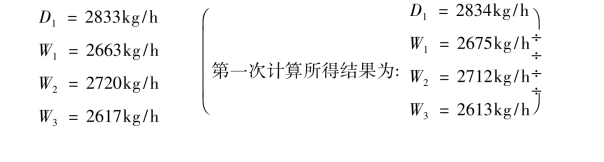

联立上述四式求解得:

(https://www.xing528.com)

(https://www.xing528.com)

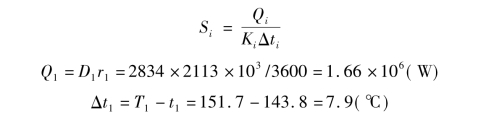

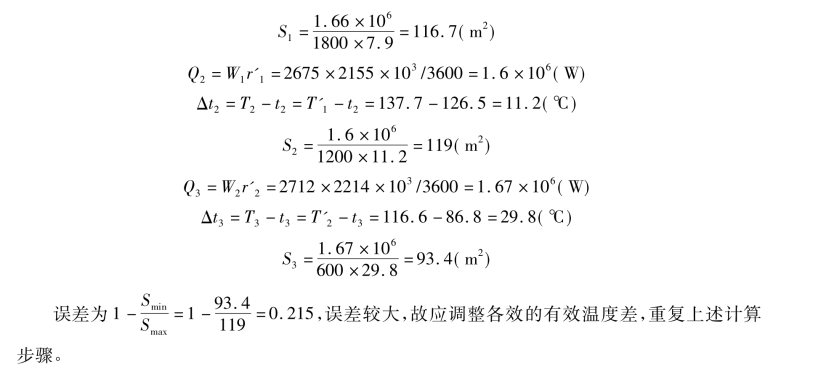

4.估算蒸发器的传热面积

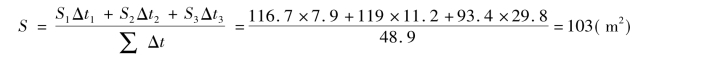

5.重新分配各效的有效温度差

重新分配有效温度差,得:

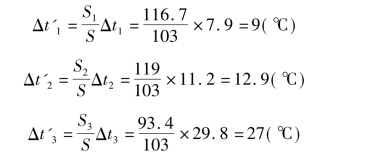

6.重复上述计算步骤

(1) 由所求得的各效蒸发量,求各效溶液的浓度:

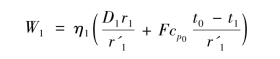

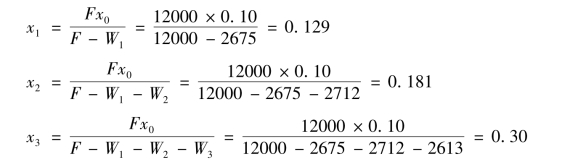

(2) 计算各效溶液的沸点。因末效完成液浓度和二次蒸汽压强不变,各效温度差损失可视为不变,故末效溶液的沸点仍为86.8℃,而Δt'3 =27℃,则第三效加热蒸汽的温度( 即第二效二次蒸汽的温度) 为:

![]()

由第二效的二次蒸汽温度T'2 =113. 8℃,x2 =0. 181 查杜林线图得第二效溶液的tA2 =121℃。且由于静压强引起的温度差损失可视为不变,故第二效溶液的沸点为:

![]()

同理,t2 =123.5℃,而Δt'2 =12.9℃,则:

![]()

由T'1 =136.4℃,x1 =0.129 查杜林线图得第一效溶液的tA1 =141℃

则t1 =141 +1.8 =142.8( ℃) ,或t1 =T1-Δt'1 =151.7-9 =142.7℃

说明溶液的各种温差损失变化不大,不必重新计算,故有效总温差仍为:

![]()

温差重新分配后各效温度情况如表3-2 所示。

表3-2 温差重新分配后各效温度情况

(3) 各效的焓衡算与各效的蒸发量:

联立上述四式求解得:

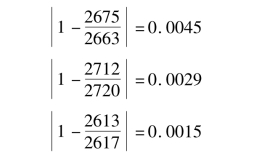

与第一次所得结果比较,其相对误差为:

相对误差均小于0.05,故计算的各效蒸发量结果合理,其各效溶液的浓度无明显变化,不必再算。

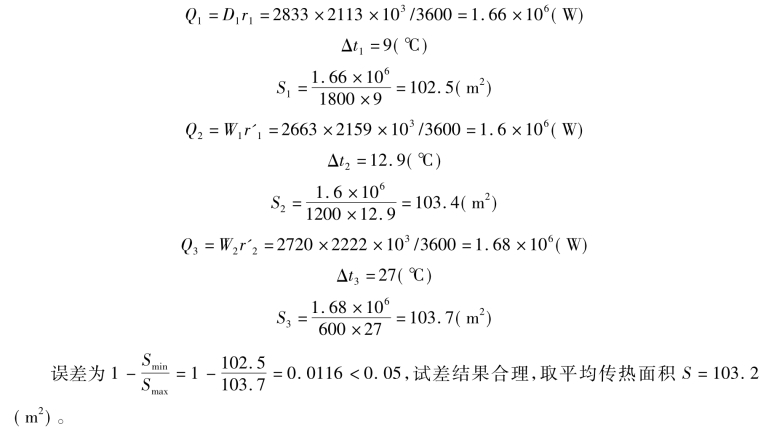

(4) 计算蒸发器的传热面积。

7.蒸发器的主要结构尺寸

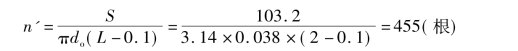

(1) 加热管的选择及加热管管数的初步估算。蒸发器的加热管通常选用φ25 ×2.5mm、φ38 ×2.5mm、φ57 ×3.5mm 等几种规格的无缝钢管。本设计选用φ38 ×2.5mm 的不锈无缝钢管,考虑到NaOH 溶液浓缩时有NaCl 结晶引起结垢,管长不能太长,取2m。加热管的管数由下式计算:

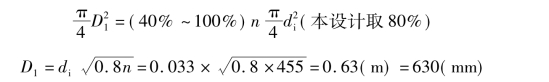

(2) 中央循环管的选择。一般情况下,中央循环管取加热管总截面积的40% ~100%。本设计取中央循环管取加热管总截面积的80%,于是,循环管的内径由下式计算:

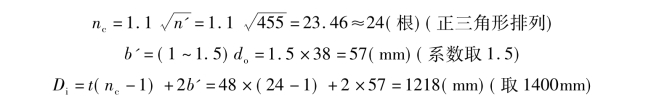

(3) 加热室直径及加热管数目的确定。加热管以正三角形排列居多,本设计按正三角形排列,取管心距t=48mm( 管心距的数值目前已标准化) 。加热室直径及加热管数目一般由作图给出,具体的做法是:以Di =t( nc-1) +2b'作为加热室的内径,并以该内径和循环管外径作同心圆,在同心圆的环隙中,按加热管的排列方式和管心距作图,所画得的管数n 必须大于初估值n',若不满足,应另选一设备内径重新作图,直至合适。

通过作图得,在同心圆的环隙中所排列的管数约为485 根,故所选内径满足设计要求,作图过程略。

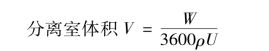

(4) 分离室( 蒸发室) 直径与高度的确定。

式中:W——各效二次蒸汽量,kg/h;

ρ——二次蒸汽的密度,kg/m;

U——蒸发体积强度,m3/( m3·s) 。

通常末效体积最大,为保持各效蒸发室的尺寸一致,以末效计算:

取H=2.5m,高径比H/D=2.5/1.4 =1.8,在1 ~2 的范围之内,可以接受。

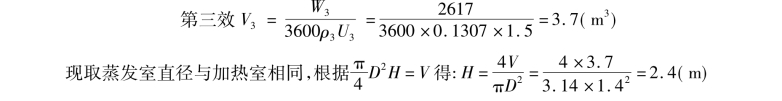

(5) 接管尺寸。被浓缩液的进出口接管内径: 因第一效溶液流量最大,为使各效设备保持一致,以第一效溶液流量计算,并取进出口接管直径相同。

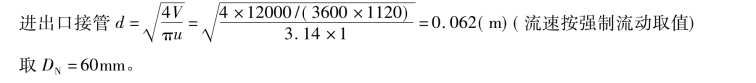

加热蒸汽进口接管内径:生蒸汽及各效二次蒸汽体积流量如下:

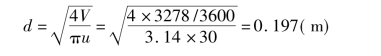

因此加热蒸汽进口接管内径可按V2 =3278m3/h 计算,并且各效取相同接管直径,即:

取DN =200mm。

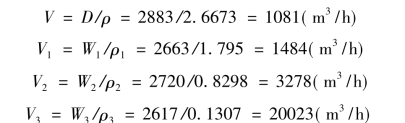

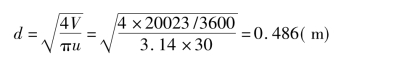

二次蒸汽出口接管内径:

取DN =500mm。

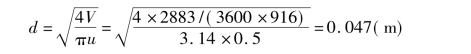

冷凝水出口接管:各效流量相近,取相同直径的接管:

取DN =50mm 即可。

8.蒸发装置的辅助设备选型结果( 略)

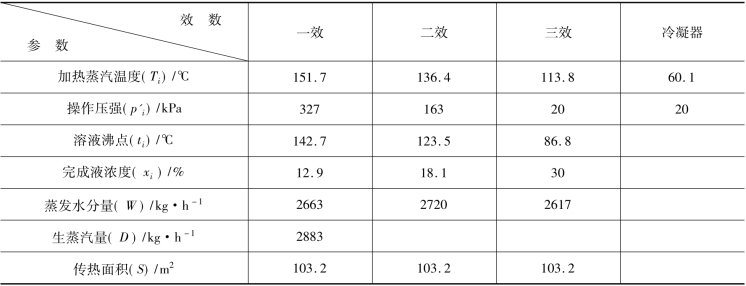

9.计算结果列表

计算结果见表3-3。

表3-3 计算结果

表中压强p'i 由Ti+1 = T'i 查得。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。