蒸发装置流程是指多效蒸发器中蒸发器的数目及其组合排列方式,物料和蒸汽的流向,附属设备如预热器、冷凝器和真空泵的装设,以及谋求进一步节省蒸汽和充分利用热能而引出额外蒸汽,采用冷凝水自蒸发器和低压蒸汽再压缩使用方案和流程。下面分述以上各项的确定原则。

(一)效数的确定

在涉及流程时,首先应考虑采用单效蒸发还是多效蒸发。为了充分利用热能,在化工生产中一般采用多效蒸发。因为在多效蒸发中,将前一效的二次蒸汽作为后一效的加热蒸汽,故可以节省生蒸汽的消耗量。但不是效数越多越好。多效蒸发的效数受经济上和技术上的因素所限制。

经济上的限制是指效数超过一定值则经济上不合算。在多效蒸发中,随着效数的增加,则总蒸发量相同时所需的生蒸汽量减少,使操作费用降低。但效数越多设备费用也越多。而且随着效数的增加,所节省的生蒸汽的消耗量也越来越少。所以不能无限制地增加效数,最适宜的效数应使设备费和操作费两者之和为最小。

技术上的限制是指效数过多,蒸发操作将难以进行。如前所述,多效蒸发的第一效加热蒸汽温度和冷凝器的操作温度都是受限制的。多效蒸发的理论传热总温度差,即上述两温度之差值,也是受限制的。在具体操作条件下,此差值为一定值,当效数增多时,各效温度差损失之和随之增大,因而有效温度差减少。当效数过多、有效总温度差很小时,分配到各效的有效温度差将会小到无法保证各效发生正常的沸腾状态,蒸发操作将难以进行,所以效数也受到限制。

基于上述理由,实际的多效蒸发过程,效数并不很多。通常,对于电解质溶液,如NaOH、NH4NO3等水溶液,由于其沸点升高较大,故通常为2 ~3 效;对非电解质溶液,如有机溶液等,其沸点升高较小,所以效数可取4 ~6 效。但真正适宜的效数,还需通过最优化的方法来确定。

(二)多效蒸发装置中溶液流程的选择

在多效蒸发装置中,溶液的流程,可以是并流、逆流和平流。流程的选择,主要根据溶液特性、操作方便以及经济程度来决定。在一般情况下,常采用并流加料。

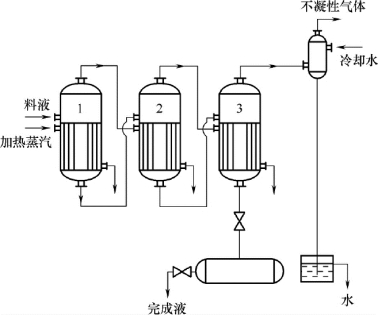

并流加料流程如图3-7 所示。因为并流操作,溶液在效间输送可以利用各效间的压力差进行,而不需用泵。另外,由于各效沸点依次降低,故前一效的溶液进入后1h,会因过热而自行蒸发,因而可以产生较多的二次蒸汽。但并流加料时,各效浓度依次增加,而沸点依次降低,所以溶液黏度依次增加,各效传热系数依次降低,因此,对于黏度随浓度迅速增加的溶液是不宜采用并流操作的。

图3-7 并流三效蒸发流程

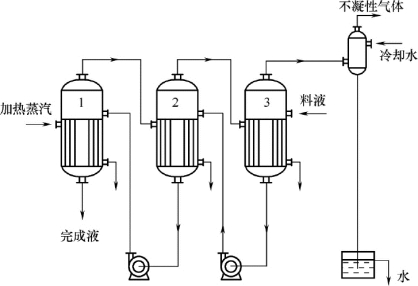

在逆流流程中,如图3-8 所示。料液由末效加入,依次用泵送入前一效。溶液从后一效进入前一效时,温度低于该效的沸点,在这种流程中,溶液浓度越大,蒸发的温度越高。因此,各效溶液浓度不会相差太大,因而传热系数大小大致相同。其缺点是各效之间要用泵输送溶液,进料也没有自蒸发。适用于黏度随浓度变化较大的溶液,不适于热敏性物料的蒸发。

图3-8 逆流三效蒸发流程

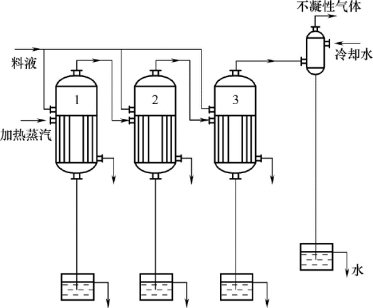

在平流流程中,如图3-9 所示。蒸汽走向与并流相同,但料液和完成液则分别从各效加入和排出。适于处理易结晶物料。如食盐水溶液的蒸发,因为有结晶析出,不便于在效间输送,以采用此法。

(三)蒸发装置的热能利用

蒸发操作的目的是要通过加热汽化以去除溶液中的水分,过程中需要消耗大量的加热蒸汽或电能。因此,能源消耗是蒸发设计首要考虑的问题之一。有效的节能措施是选择蒸发设备的关键,也是尽快回收投资的重要途径。(https://www.xing528.com)

常见蒸发装置的主要热损失即可供回收利用的余热有如下几个方面:

(1) 用于冷料液预热时的显热;

(2) 浓缩产品冷却时的显热;

(3) 二次蒸汽的潜热及其冷凝液冷却时的显热;

(4) 加热蒸汽冷凝液的显热;

(5) 由于辐射和对流所造成的设备、管道的热损失。

目前,各工厂对蒸发系统最常采用的节能途径有:

1.抽取额外蒸汽

在满足工艺要求,即保证产品浓度,以及生蒸汽和冷凝器操作参数的前提下,应最大限度地抽取额外蒸汽,做到全面利用,使进入冷凝器的二次蒸汽量降到最低限度。引出的额外蒸汽可作为其他加热设备的热源,这样可以节省生蒸汽,不过抽出的额外蒸汽,其压力比生蒸汽低。额外蒸汽抽出量的多少,视生产需要和蒸发器的可能性而定,一般糖厂的蒸发设备多引出额外蒸汽。

2.冷凝水自蒸发

为了减少加热蒸汽消耗量,可利用冷凝水自蒸发。由于冷凝水的饱和温度随压力的减少而降低,所以,在多效蒸发中,若将前一效温度较高的冷凝水,通过冷凝水自蒸发器,减压至下一效加热室的压力,则冷凝水放出热量,并使少量冷凝水自蒸发而产生蒸汽,所得蒸汽和前一效的二次蒸汽一起作为下一效的加热蒸汽,这就提高了生蒸汽的经济性。

3.冷凝水的回收

在多效蒸发中有大量的冷凝水,如果这些具有一定温度的冷凝水排走,则会造成大量的能源和水源的浪费。因此,在多效蒸发的流程中,通常第一效的冷凝水是作为锅炉补给水,这样既可以提高锅炉给水的温度,且这种软水可减少锅炉加热面的积垢,提高锅炉的热效率。其他各效的冷凝水,可根据工厂生产的需要,作为其他加热介质或工艺用水。

4.汽水分离器的设置

为了使加热室的操作能正常进行,必须不断排除其中的冷凝水,同时又要避免尚未冷凝的蒸汽随冷凝水外逸。所以必须设置汽水分离器( 又名冷凝水排除器)。汽水分离器工作性能的好坏与节能有很大的关系。根据有关资料报道,将常用的浮杯式汽水分离器改为空间式分离器,可使蒸发器的热效能提高80%以上。可见汽水分离器选型的重要性。

图3-9 平流三效蒸发流程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。