在化学工业中,大多数蒸发器都是用饱和水蒸气作为加热介质,因此,蒸发器中热交换的一方是饱和水蒸气的冷凝,另一方是溶液的沸腾。一般说来,蒸汽冷凝传热膜系数比溶液沸腾传热膜系数大得多,因此,传热的关键在于沸腾传热。

为了适应各种不同物性( 如黏度、起泡性、热敏性等) 物料的蒸发浓缩,出现了各种不同结构形式的蒸发器,按溶液在蒸发器中的流动特点,可分为循环型( 中央循环管式、悬筐式、外加热式、强制循环式等) 和单程型( 如升膜式、降膜式、刮板式等) 两大类型。

(一)蒸发器的类型

1.循环型蒸发器

这类蒸发器的特点是溶液在蒸发器内作连续的循环运动,以提高传热效果、缓和溶液结垢情况。由于引起循环运动的原因不同,可分为自然循环和强制循环两种类型。前者是由于溶液在加热室不同位置上的受热程度不同,产生了密度差而引起的循环运动; 后者是依靠外加动力迫使溶液沿一个方向作循环流动。

(1) 中央循环管式( 或标准式) 蒸发器。中央循环管式蒸发器如图3-1 所示,加热室由垂直管束组成,管束中央有一根直径较粗的管子。细管内单位体积溶液受热面大于粗管的,即前者受热好,溶液汽化得多,因此细管内气液混合物的密度比粗管内的小,这种密度差促使溶液作沿粗管下降而沿细管上升的连续规则的自然循环运动。粗管称为降液管或中央循环管,细管称为沸腾管或加热管。为了促使溶液有良好的循环,中央循环管截面积一般为加热管总截面积的40% ~100%。管束高度为1 ~2m;加热管直径在25 ~75mm 之间,长径之比为20 ~40。

中央循环管蒸发器是从水平加热室、蛇管加热室等蒸发器发展而来的,相对于这些老式蒸发器而言,中央循环管蒸发器具有溶液循环好、传热效率高等优点; 同时由于结构紧凑、制造方便、操作可靠,故应用十分广泛,有“标准蒸发器”之称。但实际上由于结构的限制,循环速度一般在0.5m/s 以下;且由于溶液的不断循环,使加热管内的溶液始终接近完成液的浓度,故有溶液黏度大、沸点高等缺点;此外,这种蒸发器的加热室不易清洗。

中央循环管式蒸发器适用于处理结垢不严重、腐蚀性较小的溶液。

图3-1 中央循环管式蒸发器

1—外壳 2—加热室 3—中央循环管 4—蒸发室

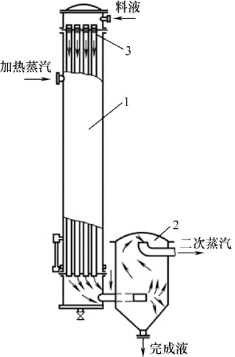

图3-2 外加热式蒸发器

1—加热室 2—蒸发室 3—循环管

(2) 外热式蒸发器。如图3-2 所示的为外热式蒸发器,这种蒸发器的加热管较长,其长径之比为50 ~100。由于循环管内的溶液未受蒸汽加热,其密度较加热管内的大,因此形成溶液沿循环管下降而沿加热管上升的循环运动,循环速度可达1.5m/s。

(3) 强制循环蒸发器。前述各种蒸发器都是由于加热室与循环管内溶液间的密度差而产生溶液的自然循环运动,故均属于自然循环型蒸发器,它们的共同不足之处是溶液的循环速度较低,传热效果欠佳。在处理黏度大、易结垢或易结晶的溶液时,可采用图3-3 所示的强制循环蒸发器。这种蒸发器内的溶液是利用外加动力进行循环的。其缺点是动力消耗大,通常为0.4 ~0.8kW/m2传热面,因此使用这种蒸发器时加热面积受到一定限制。

2.单程型蒸发器

上述各种蒸发器的主要缺点是加热室内滞料量大,致使物料在高温下停留时间长,特别不适于处理热敏性物料。在膜式蒸发器内,溶液只通过加热室一次即可浓缩到需要的浓度,停留时间仅为数秒或十余秒。操作过程中溶液沿加热管壁呈传热效果最佳的膜状流动。

(1) 升膜蒸发器。升膜蒸发器的结构如图3-4 所示,加热室由单根或多根垂直管组成,加热管长径之比为100 ~150,管径在25 ~50mm。原料液经预热达到沸点或接近沸点后,由加热室底部引入管内,为高速上升的二次蒸汽带动,沿壁面边呈膜状流动边进行蒸发,在加热室顶部可达到所需的浓度,完成液由分离器底部排出。二次蒸汽在加热管内的速度不应小于10m/s,一般为20 ~50m/s,减压下可高达100 ~160m/s 或更高。

图3-3 强制循环蒸发器

1—加热管 2—循环泵 3—循环管 4—蒸发室 5—除沫器

图3-4 升膜式蒸发器

1—蒸发器 2—分离室

若将常温下的液体直接引入加热室,则在加热室底部必有一部分受热面用来加热溶液使其达到沸点后才能汽化,溶液在这部分壁面上不能呈膜状流动,而在各种流动状态中,又以膜状流动效果最好,故溶液应预热到沸点或接近沸点后再引入蒸发器。

这种蒸发器适用于处理蒸发量较大的稀溶液以及热敏性或易生泡的溶液;不适用于处理高黏度、有晶体析出或易结垢的溶液。

(2) 降膜蒸发器。若蒸发浓度或黏度较大的溶液,可采用如图3-5 所示的降膜蒸发器,它的加热室与升膜蒸发器类似。原料液由加热室顶部加入,经管端的液体分布器均匀地流入加热管内,在溶液本身的重力作用下,溶液沿管内壁呈膜状下流,并进行蒸发。为了使溶液能在壁上均匀布膜,且防止二次蒸汽由加热管顶端直接窜出,加热管顶部必须设置加工良好的液体分布器。

降膜蒸发器也适用于处理热敏性物料,但不适用于处理易结晶、易结垢或黏度特大的溶液。

(3) 刮板搅拌薄膜蒸发器。刮板搅拌薄膜蒸发器的结构如图3-6 所示,加热管是一根垂直的空心圆管,圆管外有夹套,内通加热蒸汽。圆管内装有可以旋转的搅拌叶片,叶片边缘与管内壁的间隙为0.25 ~1.5mm。原料液沿切线方向进入管内,由于受离心力、重力以及叶片的刮带作用,在管壁上形成旋转下降的薄膜,并不断地被蒸发,完成液由底部排出。

图3-5 降膜式蒸发器

1—加热室 2—分离室 3—液体分布器

图3-6 刮板薄膜蒸发器(https://www.xing528.com)

1—夹套 2—刮板

刮板薄膜蒸发器是利用外加动力成膜的单程蒸发器,故适用于高黏度、易结晶、易结垢或热敏性溶液的蒸发。其缺点是结构复杂、动力耗费大( 约为3kW/m2传热面) 、传热面积较小( 一般为3 ~4m2/台) ,处理能力不大。

(二)蒸发器的选型

蒸发设备在构造上必须有利于过程的进行,因此,选用和设计蒸发设备时应考虑下列几点:

(1) 尽量保证较大的传热系数。

(2) 要适合溶液的一些特性,如黏性、起泡性、热敏性、溶解度随温度变化的特性以及腐蚀性等。

(3) 能完善地分离液膜。

(4) 尽量减少温度差损失。

(5) 尽量减慢传热面上污垢的生成速度。

(6) 能排出溶液在蒸发过程中析出的结晶体。

(7) 能比较方便地清洗传热面。

除了从工艺过程的要求来考虑蒸发设备的结构以外,还必须从机械加工的工艺性、设备的价格、操作费和设备费的经济分析来考虑。为此,还须注意下列几点:

(1) 设备的体积和金属材料的消耗量小。

(2) 机械加工和制造、安装应该合理和方便。

(3) 检修容易。

(4) 设备的使用寿命长。

(5) 有足够的机械强度。

(6) 操作费用低。

综上所述,对蒸发器的要求是多方面的。但在选型时,首先要看能否适应所蒸发物料的工艺特性,包括浓缩液的结垢性、黏度、热敏性、有无晶体析出,发泡性及腐蚀性等。现分述如下:

1.结垢

在蒸发器的加热管上会有一些污垢生成,使传热系数受影响。严重结垢时,传热系数显著减小,使生产能力下降。

污垢生成的原因有两种,一种是由于加热管局部过热而使料液碳化,多数是因温度上升,料液浓缩而析出CaSO4、Mg( OH) 2或CaCO3等无机盐或其他固体。

除去污垢,通常可用化学药品清洗,也可用机械方法剥离,例如用一旋转头装在金属软管一头,金属软管另一头接压缩空气,压缩空气是转头旋转,将转头伸入加热管以剥离污垢。总之,当生成一定厚度的污垢后,就要进行清除。对于一般容易生成污垢的料液,宜选取管内流速大的强制循环蒸发器。

2.黏度

当浓缩液黏度显著增加时,在自然循环的蒸发器管内的流速降低,传热系数也随之降低,因而蒸发器的生产能力减小。故对于黏度大的物料不宜选择自然循环型。当管内流速取得较大,即使黏度增加,传热膜系数也能维持较大的数值。因此,对于黏度较大的物料,以选择强制循环型、回转型和降膜型蒸发器为宜。

3.热敏性

对热敏性溶液,宜用储量少、滞留时间短的蒸发器。故低温蒸发器和各种型式的薄膜蒸发器均可采用。

4.有无结晶析出

对于有结晶析出,特别是溶解度随温度上升而降低的料液,则加热管有堵塞的可能。此种情况,采用强制循环蒸发器或列文式蒸发器为宜。

5.发泡性

当蒸发器液面发泡激烈,伴随夹带飞沫而引起成品损失增加,严重时,甚至不能操作。任何液体不可避免会或多或少的发泡,彻底消除发泡的蒸发器是没有的。强制循环型和长管薄膜型蒸发器管内流速大,对破坏泡沫有利。操作条件对发泡程度有影响,例如变更蒸发温度就会引起发泡情况的变动。故考虑设备型式的同时,也要考虑操作条件。当发泡严重时,则需加入消泡剂。

6.腐蚀性

处理腐蚀性的物料时,加热管须采用合适的防腐材料,目前使用的有玻璃,不透性石墨和合成材料。

当然,选用蒸发器时,要将上述因素均考虑到,使其在各方面都能符合最佳选择的条件是不可能的。设计者应根据具体情况,抓住主要矛盾进行选择。一般来讲,对于一些小碱厂(7500t/a以下) 和某些工厂的废碱液回收,以采用标准式或悬筐式为宜。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。