某生产过程中,需将6000 kg/h 的油从140℃冷却至40℃,压力为0.3MPa;冷却介质采用循环水,循环冷却水的压力为0.4MPa,循环水入口温度30℃,出口温度为40℃。试设计一台列管式换热器,完成该生产任务。

(一)确定设计方案

1.选择换热器的类型

两流体温度变化情况: 热流体进口温度140℃,出口温度40℃冷流体( 循环水) 进口温度30℃,出口温度40℃。该换热器用循环冷却水冷却,冬季操作时进口温度会降低,考虑到这一因素,估计该换热器的管壁温和壳体壁温之差较大,因此初步确定选用带膨胀节的固定管板式式换热器。

2.流动空间及流速的确定

由于循环冷却水较易结垢,为便于水垢清洗,应使循环水走管程,油品走壳程。选用φ25 ×2.5mm 的碳钢管,管内流速取ui =0.5m/s。

(二)确定物性数据

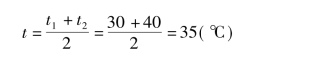

定性温度:可取流体进口温度的平均值。

壳程油的定性温度为:

![]()

管程流体的定性温度为:

根据定性温度,分别查取壳程和管程流体的有关物性数据。

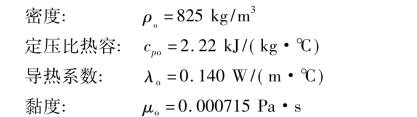

(1) 油在90℃下的有关物性数据如下:

(2) 循环冷却水在35℃下的物性数据如下:

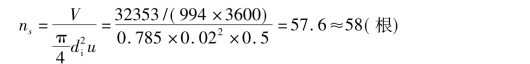

(三)计算总传热系数

1.热流量

![]()

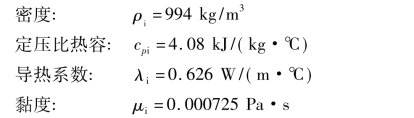

2.平均传热温差

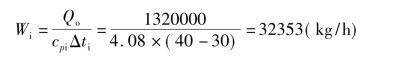

3.冷却水用量

4.总传热系数K

管程传热系数:

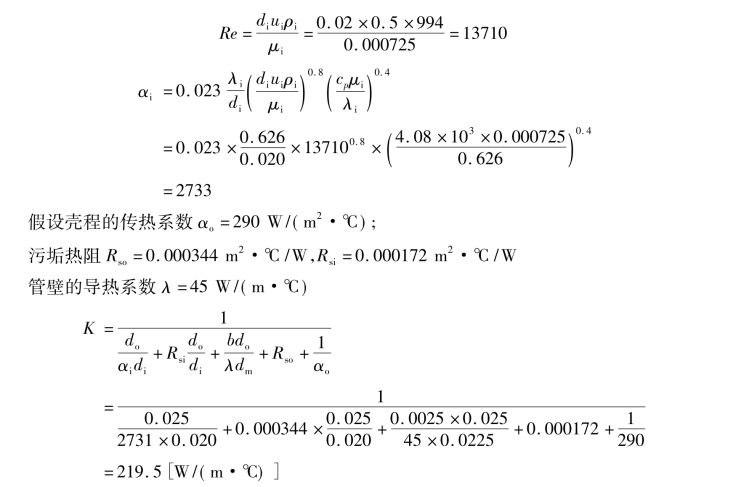

(四)计算传热面积

考虑15%的面积裕度,S=1.15 ×S' =1.15 ×42.8 =49.2( m2) 。

(五)工艺结构尺寸

1.管径和管内流速

选用φ25 ×2.5mm 传热管( 碳钢) ,取管内流速ui =0.5m/s。

2.管程数和传热管数

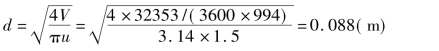

依据传热管内径和流速确定单程传热管数:

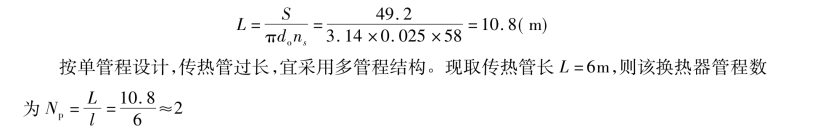

按单程管计算,所需的传热管长度为:

传热管总根数N=58 ×2 =116( 根)

3.平均传热温差校正及壳程数

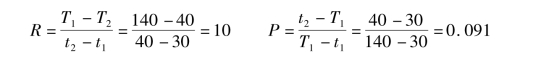

平均传热温差校正系数为:

按单壳程,双管程结构,温差校正系数应查有关图表。但R=10 的点在图上难以读出,因而相应以1/R 代替R,PR 代替P,查同一图线,可得φΔt=0.82。

平均传热温差Δtm =φΔtΔt'm =0.82 ×39 =32( ℃)

4.传热管排列和分程方法

采用组合排列法,即每程内均按正三角形排列,隔板两侧采用正方形排列。取管心距t =1.25do,则:

5.壳体内径

采用多管程结构,取管板利用率η=0.7,则壳体内径为:

![]()

圆整可取D=450mm

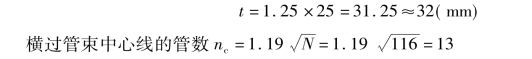

6.折流板

采用弓形折流板,取弓形折流板圆缺高度为壳体内径的25%,则切去的圆缺高度为:

![]() (https://www.xing528.com)

(https://www.xing528.com)

故可取h=110 mm。

取折流板间距B=0.3D,则:

![]()

可取B 为150mm。

折流板数:

![]()

折流板圆缺面水平装配。

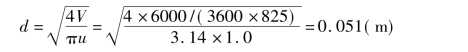

7.接管

壳程流体进出口接管:取接管内油品流速为u=1.0 m/s,则接管内径为:

取标准管径为50 mm。

管程流体进出口接管:取接管内循环水流速u=1.5 m/s,则接管内径为:

(六)换热器核算

1.热量核算

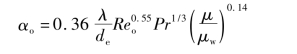

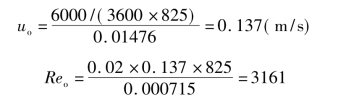

(1) 壳程对流传热系数。对圆缺形折流板,可采用凯恩公式:

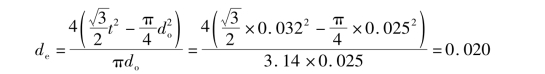

当量直径,由正三角形排列得:

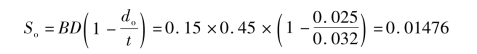

壳程流通截面积:

壳程流体流速及其雷诺数分别为:

普兰特准数:

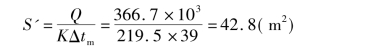

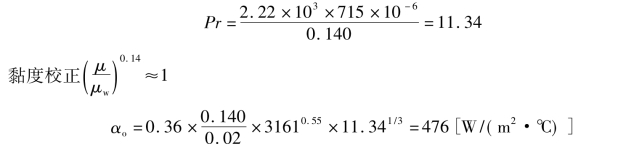

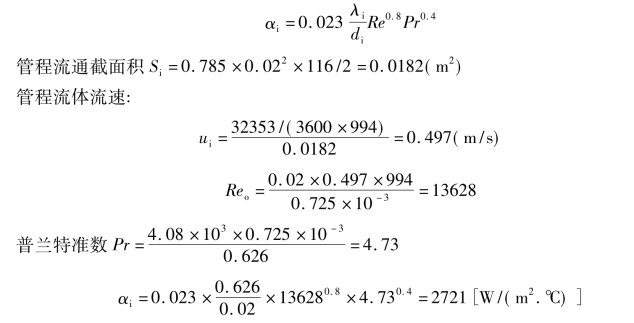

(2) 管程对流传热系数。

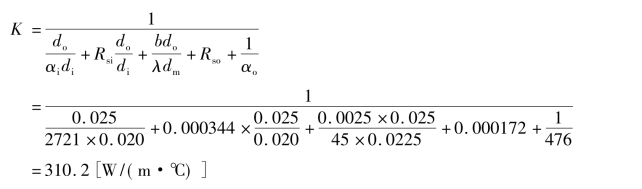

(3) 传热系数K。

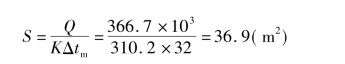

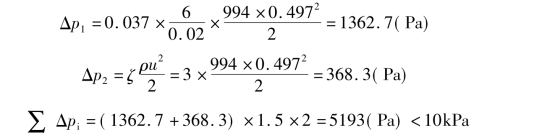

(4) 传热面积S。

该换热器的实际传热面积Sp:

![]()

该换热器的面积裕度为:

传热面积裕度合适,该换热器能够完成生产任务。

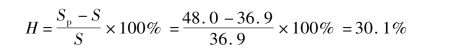

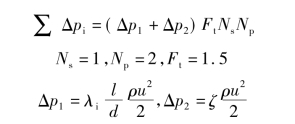

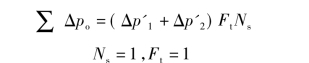

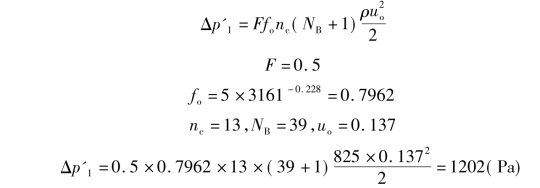

2.换热器内流体的流动阻力

(1) 管程流动阻力。

由Re=13628,传热管相对粗糙度0.01/20 =0.005,查莫狄图得λi =0.037 W/( m·℃) ,流速ui =0.497 m/s,ρ=994 kg/m3,所以:

其中,ζ 为局部阻力系数。管程流动阻力在允许范围之内。

(2) 壳程阻力。

流体流经管束的阻力:

流体流过折流板缺口的阻力:

总阻力∑Δpo =1202 +855.5 =2057.5( Pa) <10kPa 壳程流动阻力也比较适宜。

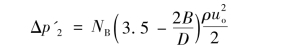

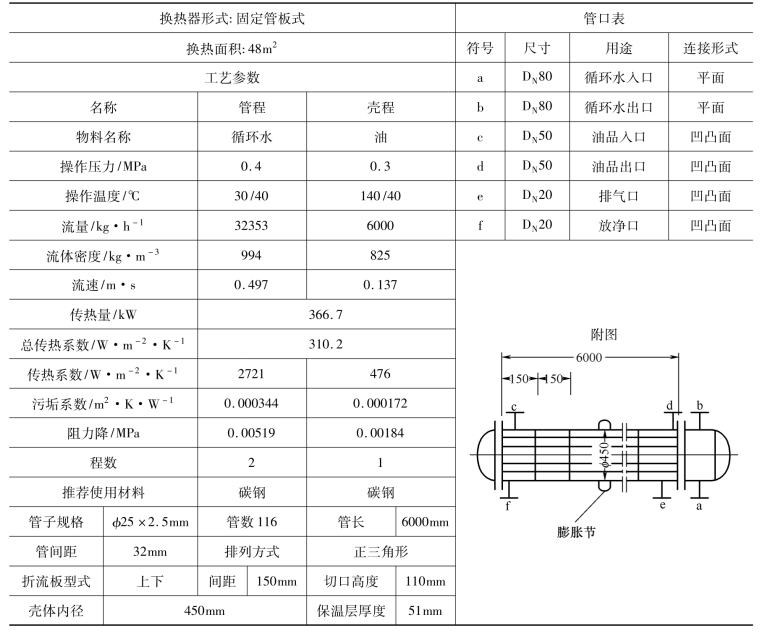

3.换热器主要结构尺寸和计算结果

换热器主要结构尺寸和计算结果见表2-14。

表2-14 换热器主要结构尺寸和计算结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。