1.概述

使用与保障危险分析(OSHA)侧重于把危险工作状态与其他活动、区域和人员隔离开来;提供控制措施以防故障对系统造成不利影响或引起人员伤亡或设备损坏;设计及安装部件使操作人员在使用、维护、修理或调整期间远离危险;使操作人员免受不必要的生理和心理压力,进而避免可能导致差错而伤害人员;保护操作人员,在危险部件、设备等处安装有效的标准警告系统。

2.方法与步骤

使用与保障危险分析的表格法首先主要是分析在人员正确操作下,系统规定的操作规程存在的危险隐患;然后,分析可能的人员操作失误造成的危险及其影响;其后,分析在系统使用或保障过程中可能的意外事件,以及其带来的危险;最后,提出设计更改、建议的操作规程和制定应急预案。

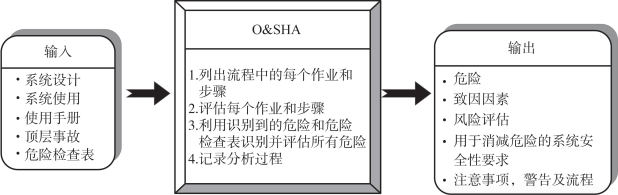

使用与保障危险分析的过程如图8-8 所示。

具体包括如下步骤:

(1)对操作活动进行定义,并明确范围和边界,了解操作活动及其目标。

(2)采集信息。采集分析所必需的设计和使用信息,包括原理图和使用手册。

(3)列出作业流程和具体的作业,制定使用与保障危险分析中要分析的全部流程和作业的详细列表。该列表可直接取自处于最终稿或草稿状态的手册、规程说明或操作使用计划。

图8-8 使用与保障危险分析的过程

(4)进行使用与保障危险分析。将作业列表填入使用与保障危险分析表;对作业列表中的项目逐一评估,并识别作业中的危险;将作业和流程与危险检查表进行对比;将作业和流程与以往经验教训进行对比;识别危险时,梳理作业间的关系、时序以及并行开展的作业。

(5)确认系统设计中危险减少措施实施前、后的事故风险水平。(https://www.xing528.com)

(6)提出消除或减少所识别危险所需的纠正措施,与设计部门一起,将该建议转化为系统安全性要求。此外,确定已用于设计或流程中的、可减少危险的安全特性。

(7)确保警告和注意事项的落实。

(8)监控纠正措施。

(9)跟踪危险。

(10)生成使用与保障危险分析文件。

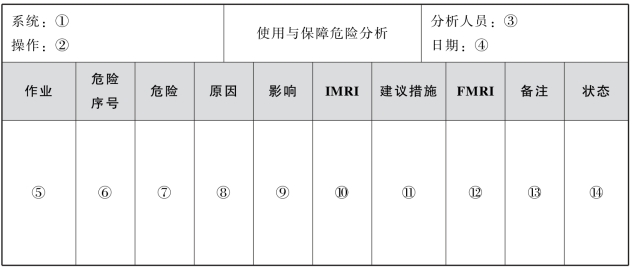

使用与保障危险分析表示意见表8-7。

表8-7 使用与保障危险分析表示意

3.注意事项

(1)使用与保障危险分析的目的是评估系统设计与操作流程,以识别危险并消除或减少作业危险。

(2)使用与保障危险分析工作从将被分析的具体作业单元填入使用与保障危险分析表开始。

(3)使用与保障危险分析表中所记录的危险应明确且易于理解,并且包含尽可能多的必要信息以理解危险。

(4)使用与保障危险分析表中“危险”一栏无须包含所有的危险三要素(危险元素、触发机制和输出),使用与保障危险分析表中的若干栏组合即可包含危险的所有三要素。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。