安全性分析通过对系统进行深入、细致地分析,检查系统或设备在每种使用模式中的工作状态,确定潜在的危险,预计这些危险对人员伤害、设备损坏或环境破坏的严重性和可能性。

安全性分析目的在于识别危险,评估事故风险,以便在寿命周期的各个阶段能够消除或控制这些危险。

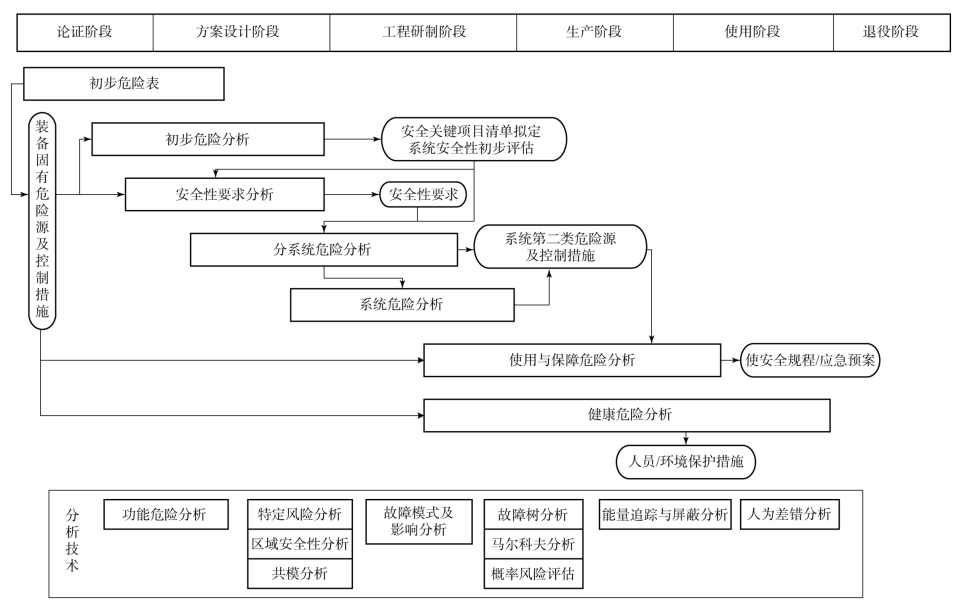

装备的安全性分析及风险评估工作是一个反复迭代、不断完善的过程,应该在装备研制的早期就开始实施,而随着研制工作的进展、可获得的数据和信息的增多,在不同的寿命周期开展不同类型的安全性分析工作,以满足装备安全性要求。

装备寿命周期各阶段安全性分析工作流程如图8-4 所示。各阶段的工作要点如下。

图8-4 装备寿命周期各阶段安全性分析工作流程

1)论证阶段

提出安全性要求和安全性工作要求,编制初步危险表(Preliminary Hazard List,PHL),宏观确定危险的范围。

2)方案设计阶段

制定安全性大纲(工作计划),开展初步危险分析,确定装备及其系统的安全性要求。拟定安全关键项目清单,依据安全性分析结果进行方案权衡;总体单位提出对转承制方的安全性及其工作要求。(https://www.xing528.com)

3)工程研制阶段

深入开展安全性分析与设计工作,进行安全性评审、验证与评估。结合操作规程对装备使用中的危险进行分析,制定使用安全规程和应急预案。

4)生产阶段

进行工程更改和技术状态更改的安全性分析与验证评估,采集并反馈信息。

5)使用阶段

收集、反馈使用安全性信息与事故调查信息,进行必要的设计更改与安全性验证评估,以及安全规程与应急预案的培训、使用与修订。

6)退役阶段

进行危险物质/材料的处置,防止人员伤亡和环境破坏。

为完成各项分析工作,需要采用具体的分析方法开展工作。通常会选取一种或几种方法来完成一项分析工作。常见的定性分析方法有:功能危险分析(FHA)、故障模式及影响分析(FMEA)、故障树分析(FTA)、潜在通路分析(SCA)、事件树分析(ETA)、意外事件分析(CA)、区域安全性分析(ZSA)、接口分析(IFA)、电路逻辑分析(CLA)、环境因素分析(EFA)等。定量分析方法有:故障模式、影响及危害性分析(FMECA),故障树分析(FTA),概率风险评估(PRA)等。

这些分析方法各有其特点,但也存在交叉相似之处,使用中应根据系统的特点、分析的要求和目的及分析时机,选用适当的分析方法。在分析过程中,不能死搬硬套,必要时要根据实际需要对其进行改造和简化,并且应从系统原理出发,开发新方法,开辟新途径,对现有方法进行总结和提高,形成系统性的安全分析方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。