通过敏感应力分析得到可靠性强化试验的试验应力,是开展可靠性强化试验的前提,也是编制可靠性强化试验大纲的依据之一。可靠性强化试验的应力需要根据产品自身特点和工作环境确定。机械液压类产品的试验应力以工作应力(载荷)为主。

1.敏感应力分析

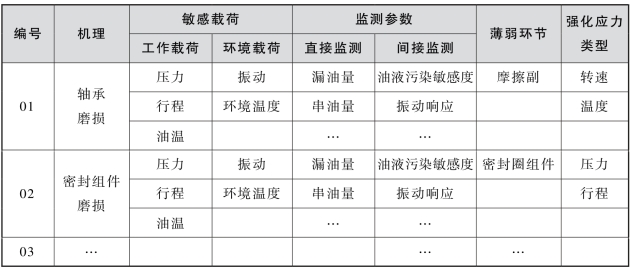

机械液压类产品的故障机理不仅与环境应力有关,还与工作载荷有关,试验条件应结合FMEA 结果进行设计,借助设计人员的专业经验,初步分析确定产品在寿命期内潜在缺陷的故障模式与故障机理,确定这些潜在缺陷的故障模式与故障机理对应的工作应力和环境应力。若导致产品故障的原因为温度、振动或其综合环境应力时,试验条件参考电子类产品的可靠性强化试验方法来设计;若导致产品故障的原因不是温度、振动或其综合环境应力,应对失效敏感的应力进行分析,根据分析结果设计试验条件和试验检测方法。例如:针对柴油机/变速箱等漏油失效模式进行分析,可考虑调高工作压力,结合温度进行试验,或结合油温及油液污染敏感度设计强化试验条件;针对疲劳裂纹失效机理,可考虑振动加工作载荷进行强化试验。敏感应力分析结果汇总(示例)见表4-3。

表4-3 敏感应力分析结果汇总(示例)

(https://www.xing528.com)

(https://www.xing528.com)

2.试验剖面制定

(1)根据确定的失效机理和敏感载荷,结合给定的载荷谱和任务剖面,确定试验中应施加的载荷类型,包括环境载荷和工作载荷;

(2)确定环境载荷试验项目和剖面,包括环境载荷的种类、量级和持续时间。一般按照步进方式逐步施加,直至发现产品的工作极限应力或破坏极限应力。

(3)确定工作载荷试验项目和剖面,包括工作载荷的种类、量级和持续时间。一般按照步进方式逐步施加,直至发现产品的工作极限应力或破坏极限应力。

(4)建议强化试验中施加的最大工作载荷至少高于技术指南极限10%或更高(如适用),并考虑工作载荷的施加能充分考核设计裕量,暴露设计缺陷。如有必要且条件允许,建议做到工作极限或破坏极限。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。