加速试验是一种可靠性改进技术,它通过增加产品的正常应力来迅速确定产品缺陷。加速试验的基本条件包括以下内容:

(1)在正常应力和加速应力条件下产生的主要失效模式必须相同。

(2)在加速应力条件下,与失效机理相关的材料工程特性在试验前、后应该相同。

(3)在额定应力和更高应力水平下,失效机理的失效概率密度函数的曲线形状应该相同。

要确定何时满足这些条件,必须确定失效机理(模式)。失效机理是导致失效的各种应力共同作用的过程,可能包括物理、电子、机械和化学等应力。失效模型中使用的这些应力则可以用来预测产品的可靠性。当上述3 个基本条件得到满足后,就可以使用加速寿命试验来缩短试验的时间和降低试验成本。加速试验在产品的一般工作条件或者额定载荷下增加温度循环、振动、湿度和功率循环等应力。Pecht 于1991年在文献中提出了基于温度、湿度、电压和机械应力的加速试验技术。可以根据在加速试验条件下得到的试验结果,推算出产品在正常运行条件下的等效失效时间。

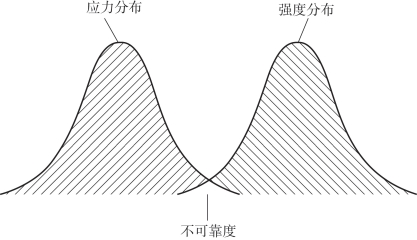

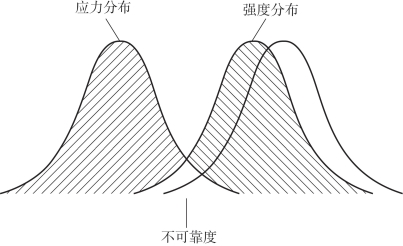

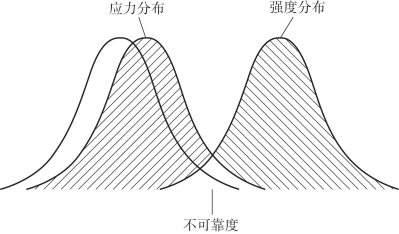

如图4-4 所示,只有在应力超过强度时失效才会发生。产品的强度一般呈广泛分布,并会随时间的推移而减小,如图4-5 所示。应力试验模拟产品的老化过程,并在这个过程中放大产品的不可靠度。图4-6 显示了加速寿命试验背后的一般物理原理,我们将讨论应力寿命试验(Stressed Life Test,STRIFE)和高加速寿命试验(Highly Accelerated Life Test,HALT)的加速试验技术以及加速寿命试验模型[如逆幂律模型(Inverse Power Law Model)和Miner 准则]。(https://www.xing528.com)

图4-4 应力和强度

图4-5 时间对强度的影响

图4-6 应力试验准则

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。