1.Mecanum轮系列化设计辊子参数计算软件

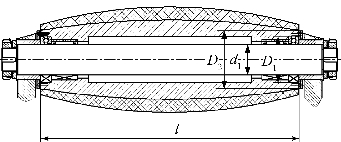

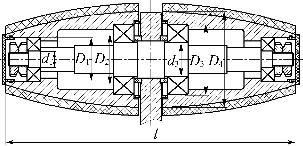

两端支撑和中间支撑形式Mecanum轮的辊子内部的主要设计参数分别如图2-9和图2-10所示。如图2-9所示,两端支撑的辊子主要参数包括辊子轴的直径d1,辊子长度l,辊子壁金属层最小端内径(即轴承外径)D1和外径D2;如图2-10所示,中间支撑的辊子主要参数包括辊子轴安装轴承处的轴径d1、d3,辊子长度l,辊子壁金属层两端部的内径D1、D3和外径D2、D4。

图2-9 两端支撑的辊子主要参数

图2-10 中间支撑的辊子主要参数

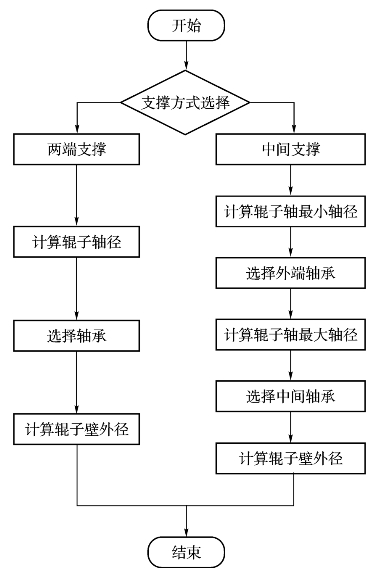

软件设计的流程图如图2-11所示。首先根据承载和环境选择支撑方式,因为两端支撑形式轮子的轴承选择滚针轴承和推力球轴承的组合,所以对轴的计算较简单,具体公式将在3.1.1节阐述。在轴承确定后,即可计算得辊子壁的外径。对于中间支撑形式的轮子,由于最小端轴径是由最大剪切力确定的,所以可以先计算出来。而中间支撑处的轴径因为受到轴承轴向力的影响,所以需要选定轴承后计算出轴承轴向力后才能确定,最后确定辊子壁的外径。

图2-11 Mecanum轮系列化设计辊子软件设计流程图

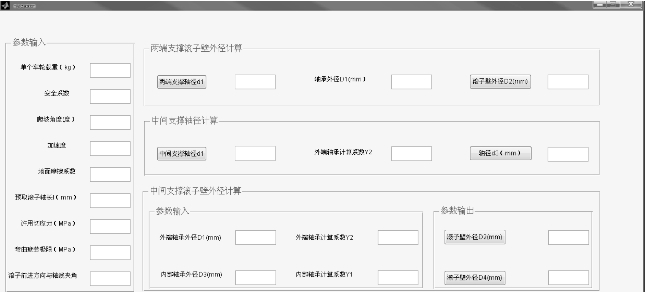

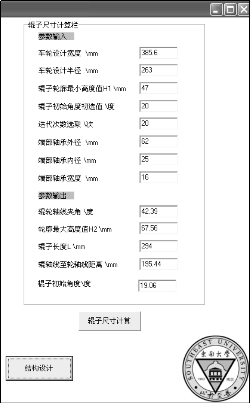

当全方位移动机器人运用于工业现场时,机器人需要承受一定的载荷,此时,机器人需要满足强度要求。随着承载的不同,Mecanum轮的尺寸和结构会有所改变。对于Mecanum轮的受力分析和强度校核将在后面的章节中介绍。在Matlab的环境下开发如图2-12所示的设计软件,只需输入单个Mecanum轮的载重、安全系数、爬坡角度、加速度、许用切应力等参数,软件会自动计算出辊子轴径、辊子壁的外径等参数。这个软件可以避免设计过程中复杂的计算,适用于Mecanum轮的系列化设计,极大地提高了工作效率。

图2-12 Mecanum轮系列化设计辊子设计界面

2.Mecanum轮参数化设计软件(https://www.xing528.com)

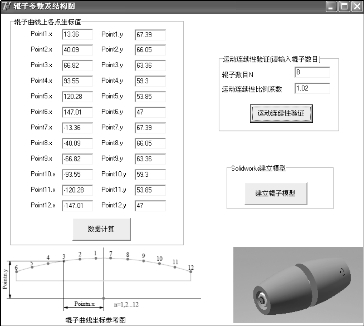

为了使Mecanum轮的设计过程简单化,提高设计效率,我们自主开发了如图2-13所示的软件系统,输入车轮设计宽度、车轮半径、辊子最小端半径、轴承的外径等已知参数,点击“辊子尺寸计算”按钮,即可输出辊轮轴线夹角、辊子长度、辊轮轴线距离等设计参数。点击“结构设计”按钮,弹出如图2-14所示的软件参数及零件三维模型绘制的界面。在此界面中可输出辊子轮廓线各点的坐标,输入预选的辊子数目,计算运动连续性比例系数,该系数应在1.01~1.03之间,查看预选的半径和宽度是否符合连续性要求。点击“建立辊子模型”按钮,软件自动在Solidworks中建立如图2-14所示参数对应的辊子三维模型。

图2-13 软件参数输入界面

图2-14 软件参数及零件三维模型绘制的界面

3.Mecanum轮设计步骤

使用以上软件进行Mecanum轮设计的步骤如下:

(1)根据机器人承载要求及对Mecanum轮支撑形式的要求,在图2-12所示的系列设计软件中输入已知参数,如单个Mecanum轮的载重、安全系数、爬坡角度、加速度、许用切应力等,由软件得到辊子轴径、轴承型号和辊子壁的外径。

(2)根据工作环境确定聚氨酯弹性体的类型、硬度;根据寿命及强度要求确定聚氨酯弹性体的厚度和弹性模量。

(3)由辊子壁的外径和弹性体的厚度可得辊子最小端的半径,即图2-13参数输入栏的辊子轮廓最小高度值。先估计轮子的半径和宽度,输入已知参数轴承内径、外径、宽度、辊子初始角度初选值等,点击“辊子尺寸计算”按钮运行计算。点击“结构设计”按钮,生成辊子的三维模型。在Solidworks中将辊子均布在轮子轴线的周围,查看辊子是否干涉。如何辊子不干涉,将棍子内部结构细化,并建立轮毂的三维模型。

(4)运用ANSYS校核轮毂和辊子轴的强度。

(5)修正辊子弹性体层的外轮廓曲线,减少由于聚氨酯变形后不均匀导致的机器人运行时的震动。

(6)使用ANSYS和蒙特卡罗法相结合的方法分析轮毂和辊子轴的可靠度,根据分析结果优化零件的尺寸。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。