1.机床主轴

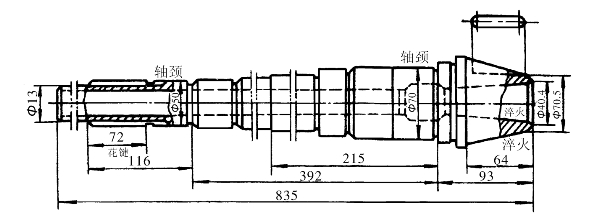

图5-4 车床主轴

图5-4为车床主轴。经对主轴的结构及工作条件的分析,该轴选用45钢的锻件毛坯,它的热处理技术条件为:

整体调质后硬度为220~250HBS;

内锥孔和外锥体硬度为45~50 HRC;

花键部分硬度为48~53HRC。

生产过程中,主轴的加工工艺路线为:

备料→锻造→正火→机械粗加工→调质→机械半精加工→锥孔及外锥体的局部淬火、回火→粗磨(外圆、锥孔、外锥体)→铣花键、花键淬火、回火→精磨(外圆、锥孔、外锥体)。

其中正火、调质属于预处理,锥孔及外锥体的局部淬火、回火与花键的淬火、回火属于最终热处理。它们的作用分别为:

(1)正火 主要是为了消除毛坯的锻造应力,降低硬度以改善切削加工性。同时也均匀化组织,细化晶粒,为以后的热处理作组织准备。

(2)调质 主要是使主轴具有高的综合力学性能,经淬火及高温回火后,其硬度应达到220~250 HBS。

(3)淬火 锥孔、外锥体及花键部分的淬火是为了获得所要求的表面硬度。锥孔和外锥体部分可采用盐浴快速加热并水淬,经回火后,其硬度应达45~50 HRC。花键部分可采用高频加热淬火,以减少变形,经回火后,表面硬度应达48~53HRC。

为了减少变形,锥部淬火应与花键淬火分开进行,并且锥部淬火及回火后,需用粗磨以纠正淬火变形。然后再进行花键的加工与淬火。最后用精磨以消除总的变形,从而保证主轴的装配质量。(https://www.xing528.com)

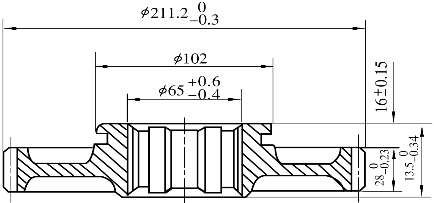

2.齿轮

图5-5为汽车变速箱齿轮。经过对齿轮的结构及工作条件的分析,该齿轮选用20Cr Mn Ti的锻件毛坯。它的热处理技术条件如下:

渗碳层表面含碳为0.8%~1.05%;

渗碳层深度:0.8~1.3mm;

齿面硬度为58~62HRC,心部硬度33~48HRC。

图5-5 汽车变速箱齿轮

生产过程中,齿轮加工工艺路线为:

备料→锻造→正火→机械加工→渗碳→淬火、低温回火→喷丸→校正花键孔→磨齿。

热处理工序分析如下:

(1)正火 主要是为了消除毛坯的锻造应力,降低硬度,以改善切削加工性能。同时也均匀化组织,细化晶粒,为以后的热处理作组织上的准备。

(2)渗碳 为了保证齿轮表层的含碳量及渗碳层深度的要求,渗碳应安排在齿轮加工之后进行,渗碳工艺应根据热处理技术条件加以确定。

(3)淬火及低温回火 渗碳后,表面含碳量提高了,但要求高硬度,必须进行淬火及低温回火。由于20Cr Mn Ti是合金渗碳钢,淬透性好,Ti的加入细化晶粒作用强,所以渗碳后可以直接淬火,经低温回火后表面硬度可达58~62HRC;齿轮心部可得到低碳马氏体,具有较高的强度和韧性,硬度达33~48 HRC。其中低温回火作用是消除淬火应力及减少脆性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。