喷镀(涂)是将镀(涂)覆材料(熔丝、棒料或粉末)雾化成微粒,喷射到零件表面上,形成镀(涂)层的一种表面处理工艺方法。

1.基本原理

使喷镀(涂)材料(金属、合金、陶瓷、塑料等)熔化,随即用压缩空气等使之雾化成微粒而喷镀(涂)于零件表面上。

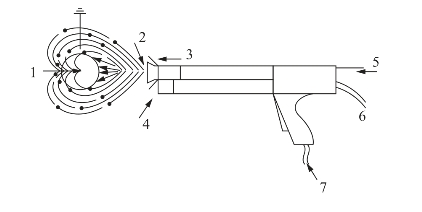

目前所用的热源主要有气体火焰、电弧、等离子弧和爆炸等,常用的涂(镀)覆材料有粉末状、线材或棒料等。也可用高压静电引力将粉末材料喷涂到零件表面上,随后按涂层材料类型,在适当温度下进行热处理,获得平整、光洁、与基体结合牢固具有所需色泽的涂层,图3-10所示即为高压静电喷涂。

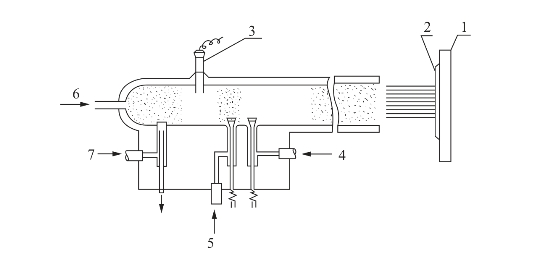

图3-10 高压静电喷涂

1—工件;2—旋转钟形喷口;3—空气罩;4—高电压导体;

5—高电压导线;6—涂料粉末;7—干燥压缩空气

2.工艺特点

(1)镀覆层与基体材料的适应性强,镀层材料可以是金属及其合金,也可以是塑料、陶瓷和复合材料;基体材料可以是金属及其合金,也可以是非金属,如陶瓷、塑料、石膏、木材、纸张等。

(2)工艺灵活,操作方便,零件大小不受限制;可以整体涂(镀)覆,也可局部镀;可在真空环境下或可控气氛下,也可在大气环境内施工;镀层厚度可厚可薄,视需要而定,如高压静电喷涂涂层厚度可以薄至0.1mm,而火焰喷镀(涂)等可以达到2.0mm以上。

(3)对基体材料的组织、性能影响较小。

3.应用举例

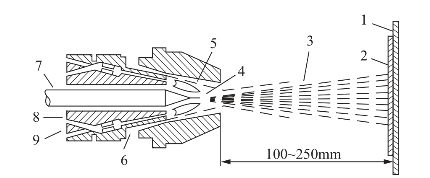

(1)为了提高螺杆挤出机的螺杆——机筒部件——表面的耐磨、耐蚀性能,零件表面上采用粉末火焰喷镀镍基合金。表面喷镀后的耐磨性远比气体氮化、离子氮化、渗硼等传统的化学热处理工艺提高了四至五倍。还应指出,经热处理的表面硬度随着磨损而逐渐下降,使用性能日益恶化。而采用上述新工艺所制备的整个镀层厚度内,组织、硬度等性能指标恒定不变,从而显著提高了挤出机的精度寿命,图3-11所示为线材(或棒料)火焰喷镀。(https://www.xing528.com)

图3-11 线材火焰喷镀

1—工件;2—镀层;3—雾滴;4—熔融材料;5—火焰;

6—雾化气体;7—线材(棒料);8—氧;9—可燃气体

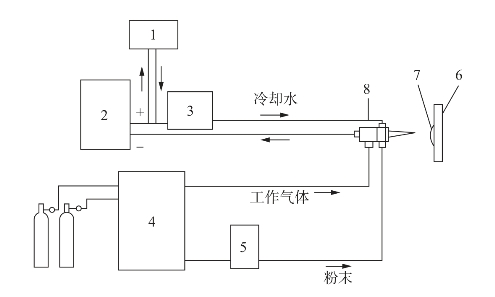

(2)镀层活塞环是增压高速柴油机设计、制造上的重要发展,可防止缸套与气环和捋油环间的黏附,延长运行寿命。原先采用表面松孔镀铬处理,近来已研制了等离子喷镀钼基合金镀层(65%~75%Mo和35%~25%Ni、Cr、B、Si等)。由于镀层材料以高熔点钼为基体,提高了瞬时高温耐受性;在适当工况下,表面的钼原子与油中的硫组分形成无机硫化物,显著改善了摩擦性能,对燃气与润滑油中的腐蚀介质的耐蚀抗力明显提高,从而解决了工作表面间的黏附问题。最近已在柴油机车上应用,与原先使用的镀铬环相比,取得了40万公里行程无黏附现象发生的满意效果;图3-12为等离子焰喷镀(涂)的工作原理。

图3-12 等离子焰喷涂

1—冷却水循环水泵;2—直流电源;3—高频发生器;4—控制装置;

5—粉末供给装置;6—工件;7—涂层;8—喷枪

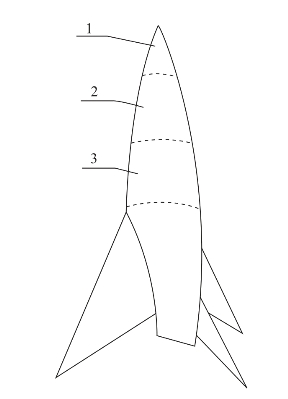

(3)宇宙飞船的前端至仪表舱部分的壳体上喷涂氧化铝(Al2O3)粉末涂层。当飞船绕地球飞行时,其向阳的一侧吸热,背阴的一侧散热,温差达400℃,受热面温度高达320℃,散热面却冷至-100℃。交替变化的温度引起热引力,利用氧化物陶瓷涂层的热阻尼作用,使吸热和散热作用显著减弱,足以使舱内温度保持在10~30℃,以维护高精度仪表和电子设备正常工作,图3-13即为飞船壳体上的温度分布及采用绝热外涂层的必要性。

图3-13 宇宙飞船壳体的温度和绝热涂层分布

1—350~1540℃;2—270~820℃;3—270~650℃

至于难溶材料的喷镀(涂),也有采用如图3-14所示的爆炸喷镀法。

图3-14 爆炸喷镀

1—工件;2—镀层;3—火花塞;4—氧;5—可燃气体;6—粉末;7—氮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。