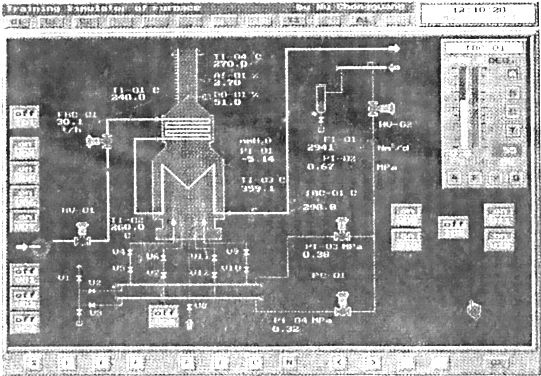

1.工艺流程

如图2-17所示,石油化工领域常见的加热炉,目的是使物料升高温度。从结构上看加热炉可以分解成燃烧器、燃料供给系统、炉体及有关的控制系统及紧急事故时的安全保护系统。其中炉体主要包括空气流道、燃烧段、辐射段、对流段、烟筒及调节空气流量的挡板。

(1)燃料气供给系统

本加热炉所使用的燃料气主要含甲烷与氢气。燃料气经过供气总管从界区引到炉前。该管道的端头下部连有一个气、液分离罐,分离罐设两路排放管线,一路将燃料气中所夹带的水和凝液排放入地沟,另一路将燃料气管线中可能滞留的空气排入火炬系统。

在距供燃气管线端头两米处有一分支管线,将燃料气引入加热炉。此管线上设紧急切断阀HV-02,这个阀门由控制室遥控开或关。当出现燃料气异常,如突然阻断引起炉膛熄火事故时,应首先关闭此阀。加热炉停车时也应关闭此阀。管线上装有流量变送器及孔板用来检测、记录燃料气的流量FI-01。计量单位为标准立方米/天(m3/d)。另外由现场压力表PI-02显示燃料气的总压。正常值为0.5~0.8MPa。

管线引至炉底分成两路,一路供主燃烧器使用,另一路供副燃烧器使用。在主燃烧器管线上设炉出口温度控制调节阀,通过调节燃气的流量来控制炉出口温度。现场压力PI-03指示主燃烧器供气支管的压力。在副燃烧器供气管线上装有一个自力式压力调节器PC-01,当燃料气总压波动时,维持副燃烧器支管压力为0.32 MPa,通过现场压力表PI-04指示。

滞留在主、副燃烧器支管中的水或非燃料气,如空气、氮气等,通过V1,V2,V3排入地沟或火炬系统。

图2-17 加热炉流程图

(2)燃烧器

加热炉的两个主燃烧器分别通过阀门V4,V5或V9,V10同主燃烧器供气管相连。两个副燃烧器分别通过阀门V6,V7或V11,V12同副燃烧器供气管相连。

燃烧器是加热炉直接产生热量的设备。每一个主燃烧器配备一个副燃烧器和点火孔,构成一组。主燃烧器的供气管口径大,燃烧时产生的热量也大。副燃烧器口径小,产生的热量很小,主要用于点燃主燃烧器。

点火的正确步骤是:首先用蒸汽吹扫炉膛炉(炉膛蒸汽吹扫管线上设置V8阀。蒸汽由此管线进入炉膛)。检测确认炉膛中不含可燃性气体后,将燃烧的点火棒插入点火孔,再开启副燃烧器的供气阀门。待副燃烧器点燃并经过一段时间的稳定燃烧后,即可直接打开主燃烧器供气阀,副燃烧器的火焰会立刻点燃主燃烧器。如果点火顺序不对,可能发生炉膛爆炸事故。

炉子的加热负荷越大,燃烧器的组数也越多。本加热炉有两组燃烧器。

(3)物料系统

加热炉物料为煤油,来自分离塔塔釜,经过加热后返回塔釜。加热炉在分离塔中起再沸器的作用。对于沸点较高的物料常用此方法。煤油入口管线设置切断阀HV-01、流量检测孔板及调节阀。煤油进入炉内首先经过对流段。对流段的结构相当于列管式换热器,作用是回收烟气中的余热将煤油预热。烟气走管间(壳程),煤油走管内(管程)。对流段的入口和出口分别由温度TI-01利TI-02指示。

对流段流出的煤油全部进入辐射段炉管,接受燃烧器火焰的辐射热量,最后达到所需要的加热温度后出加热炉。炉管外表面和出口设有温度指示TI—03和TRC—01调节。

(4)加热炉炉体系统

加热炉炉体与烟筒总共高15米,进入炉体的空气量由挡板DO—01的开度调节。空气的吸入是靠炉内热烟气与炉外冷生气的重度差推动下自然进行的。对流段烟气出口处设烟气温度检测TI—04,烟气含氧量在线分析检测点AI—01及挡板开度调节与检测DO—01。炉膛中设有炉膛压力检测点PI—01。

装在烟道内的挡板可以由全关状态连续开启达到全开状态(0%~100%)。前面已提到本加热炉的进风为自然吸风。因此,挡板的作用主要用于控制进入炉膛的空气量。进入炉膛空气量的多少决定了燃烧反应的程度,进风量太小,燃料气供给量过大,将会产生不完全燃烧;反之,进风量过大,将使烟气带走的热量增加。所以,正确的操作应当是保证完全燃烧的前提下,尽量减少空气进入量。即挡板的开度必须适中,不能过大,也不能过小。

在炉子运行中调整挡板时还应注意一点是,当炉膛处于不完全燃烧时,开启挡板不得过快。这样会使大量空气进入炉膛,由于不完全燃烧,炉膛中有过剩的高温燃料气,会立刻全面燃烧而引发二次爆炸事故。

在炉膛处于燃烧的情况下,挡板开度较大,炉膛进风量大,炉膛负压升高,同时烟气中的含氧量也升高。反之负压减少,烟气中的含氧量减少,甚至为正压。止常工况应使炉膛内形成微负压,(-3.5~-6.0 mm H2O)烟气中的含氧量在1.0%~3.0%之间。含氧量大于3%说明空气量过大。含氧量小于0.8%说明处于不完全燃烧状态。

(5)加热炉控制系统及特点

加热炉控制系统的目的是当炉出口温度达到要求值(300℃)后使其维持不变。本加热炉的温度控制回路(TRC-01)是通过主燃烧器供气管的燃料气流量,使炉出口温度达到给定值。该控制系统是一个单回路的常规控制方案。比较特殊的地方不在调节器及回路本身,而在调节阀的特殊构造上。此调节阀在全关时仍能保持一个最小开度,以防主燃烧器熄火。

副燃烧器的供气量很小,所以采取压力自力式调节将供气压力维持在0.32MPa,以保持长明灯状态。

由于采用了以上控制方案,在紧急事故状态或停车时,必须将紧急切断阀HV—02彻底关断。

2.加热炉冷态开车操作步骤

(1)检查以下各阀门和设备是否完好:燃料气紧急切断阀HV—02、加热炉出口温度调节阀(TRC—01)、副燃烧器供气压力高节阀(PC—01)、挡板DO—01从0%~100%开关试验。

(2)检查以下各阀门是否关闭:各主燃烧器阀门(V4、V5、V9、V10)、各副燃烧器阀门(V6、V7、V11、V12)、燃料气紧急切断阀(HV—02)、供气管泄放阀(V1、V2、V3)、炉膛蒸汽吹扫阀(V8)。

(3)将调节器TRC—01与FRC—01置手动且输出为零。

(4)全开煤油入口阀HV—01,手调FRC—01输出,使煤油流量达到10t/h左右,使炉管中有大于最小流量(3.0 t/h)的煤油流过。

(5)全开燃料气紧急切断阀HV—02,手动TRC—01置输出30%左右。

(6)开启V1、V2、V3泄放阀,放掉供气管中残存的非燃料气体,供气管中充满燃料气后,关闭V1、V2、V3。手动TRC—01置输出为零。

(7)全开挡板D0—01,为蒸汽吹扫作准备。

(8)打开蒸汽阀V8吹扫炉膛内可能滞存的可燃性气体。3~5min后关闭V8,确认炉内可燃性气体在爆炸限以下时方可转入下一步(此处以氧含量AI—01低于15.0%为准。关V8后氧含量上升属正常)。否则继续吹扫炉膛。

(9)将挡板D0—01关小到50%左右,准备点火。

(10)开一号点火器,本操作以开IG1开关表示。

(11)开IG1后持续时间必须超过3s,方能开启一号副燃烧器的前阀V6与后阀V7。

(12)观察一号副燃烧器火焰是否出现,如果出现火焰,说明一号副燃烧器已点燃。注意点火的顺序,必须先开IGl,然后开启供气阀V6与V7,并且相隔时间必须大于3s,才能点火成功。如果顺序颠倒可能发生炉膛爆炸。

(13)确认一号副燃烧器点燃后,打开一号主燃烧器的前阀V4,后阀V5。观察观察一号主燃烧器是否有火焰出现。点燃后由于V4,V5的开启观察燃料气的用量加大。

(14)由于加热炉是冷态开车,物料、管道、炉膛的升温应当均匀缓慢。所以先点燃一组燃烧器预热。此段时间内通过手动适当加入TRC—01调节阀的开度,关小挡板,等炉出口温度TRC—01上升到280℃左右,再进行下面的操作。

(15)仿照10,11,12步操作,通过开点火器IG2,打开V11,V12,然后开V9,V10,将二号副燃烧器和二号主燃烧器点燃。

(16)通过手动调整TRC—01及挡板DO—01开度直到使煤油出口温度(TRC—01)达到300±1.5℃,投自动。

(17)提升负荷。手动调整FRC—01,使煤油流量逐步增加到30t/h。煤油出口温度(TRC—01)达到300±1.5℃,烟气氧含量在1%~3%之间,炉膛压力为负。并且将以上工况维持住。则可以认为加热炉的开车达到正常状态。

(18)将FRC—01调节器投自动。

3.加热炉正常停车操作步骤

(1)关闭一号主燃烧器前阀V4与后阀V5,减少热负荷。

(2)关闭二号主燃烧器前阀V9与后阀V10进一步减少热负荷。

(3)将TRC—01切换到手动,并将输出打到零位。

(4)检查加热炉的燃烧条件。确认一、二号主燃烧器是否熄火,燃料气供气流量FI—01是否大幅度下降。(https://www.xing528.com)

(5)关闭一号副燃烧器的前阀V6和后阀V7。

(6)关闭二号副燃烧器的前阀V11和后阀V12。

(7)确认一、二号副燃烧器熄火,且燃料气供气量FI—01是否降低接近于零。

(8)关闭燃料气紧急切断阀HV—02,并确认HV—02关闭。

(9)打开V1、V2、V3将燃料气供气管线的残留气体放至火炬系统,5min后关V1、V2、V3。

(10)全关挡板DO—01,保持炉膛温度防止炉内冷却过快而损坏炉衬耐火材料。

(11)将FRC—01调节器置手动,待TRC—01下降至240℃以下,可逐渐关小手动输出。保持炉管内一定的物料流量,防止炉膛余热使炉管温升过高。

(12)确认炉膛温度下降后,将物料切断阀HV—01关闭。

(13)全开挡板,打开蒸汽吹扫阀V8,吹扫5min后关V8。

4.加热炉紧急停车操作步骤

当加热炉出现事故,如炉膛熄火、爆炸、炉出口超温、物料流突然大幅度下降等紧急情况,必须迅速采取紧急停车操作,否则会酿成严重事故。

(1)在紧急事故状态出现后,应立即关闭燃料气紧急切断阀HV—02。首先切断全部燃料气的供应。

(2)然后关闭一、二号主燃烧器供气阀V4、V5、V9、V10。

(3)关闭一号、二号副燃烧器供气阀V6、V7、V11、V12。

(4)全开挡板DO—01。

(5)开蒸汽吹扫阀V8,3min后关V8。

(6)检查分析事故原因,排除事故。

(7)确认事故已排除,可参照加热炉开车步骤重新点火开车。

5.事故设置及排除

当加热炉开车至正常工况,并记录下成绩以后,即可开始事故排除训练。本仿真软件主要设有如下五种事故。其现象和排除方法如下:

(1)加热炉进料流量FRC—01突然减少(F2)

事故现象:此时会引起加热炉出口温度TRC—01逐渐上升。

处理方法:发现问题后,应立即将TRC—01调节器切换到手动,减少燃料气流量,使出口温度恢复到300±1.5℃,并稳定在300±1.5℃。

(2)加热炉燃料气流量FI—01突然减少(F3)

事故现象:加热炉温度TRC—01逐渐下降。

处理方法:发现故障原因后,应立即将TRC—01调节器切换到手动,加大燃料气流量,使出口温度TRC—01恢复并稳定在300±1.5℃。

(3)进料阻断(F4)

事故现象:FRC—01流量突然下降到“零”。TRC—01将迅速升高。

处理方法:进行紧急停车的各项操作。

(4)燃料气FI—01突然阻断(F5)

事故现象:使炉膛突然熄火。

处理方法:进行紧急停车的各项操作。

(5)不完全燃烧(F6)

事故现象:烟气含氧量AI—01下降。当小于0.5%时,即会出现不完全燃烧。

处理方法:通过调整挡板开度和供气流量FI—01使加热炉恢复正常工况。应当注意,在不完全燃烧时,开大挡板开度不得太快,否则会发生二次爆炸事故。

6.思考题

(1)停炉后开车为什么要对燃料气系统进行检漏?如何检漏?

(2)开车前为什么要吹扫炉膛?如何吹扫?

(3)点火前为什么要对燃料气管线进行排放操作?

(4)自然通风式加热炉空气量(风量)和哪些操作条件有关?

(5)为什么不得在炉管中没有流动物料时点火升温?

(6)为什么升温过程必须缓慢进行?

(7)排烟温度过高是什么原因?有何不利?如何克服?

(8)排烟气体中的氧含量应在什么范围?烟气中的氧含量过高和过低是什么原因?有何现象?如何克服?

(9)开车正常后炉膛为什么必须保持负压?负压的大小与哪些因素有关?

(10)停车时关小挡板的目的是什么?

(11)加热炉冒黑烟是何原因?如何排除?

(12)烟筒长度不同对通风有何影响?

(13)燃料气管网如何正确设置排气、排液阀门?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。