1.生产这种管道的原辅料及其要求

塑料管道生产的主要成本是所用树脂的费用,所生产的管道的各种性能,主要取决于所用树脂的性能。只有知道了这些树脂的特性,才能了解各种塑料管道的特点和用途。

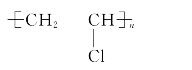

1)聚氯乙烯树脂,也称PVC(polyvinyl chloride)树脂,由氯乙烯单体聚合而成的热塑性高分子聚合物,分子结构式

式中 n——平均聚合度,也反映了相对分子质量大小,相对分子质量大,黏度值就大。n值也大。

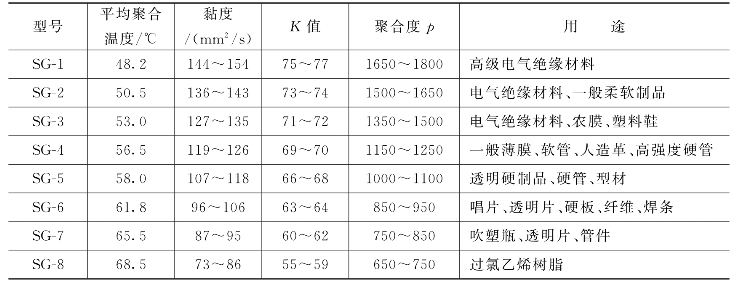

从这种聚合物的结构看出,它是线性高分子化合物,相对分子质量越大,分子链就越长,卷曲程度越大,黏度就越高,机械性能也越好,但黏流温度高,加工时需要用较高温度才能产生黏流。表1-7所示为国产PVC树脂的型号、性能和用途。

表1-7 聚氯乙烯树脂(悬浮法)型号、性能和用途(GB 5761—93)

(1)树脂含水量:水分超过0.3%,树脂过筛时,易堵塞筛孔;管道挤出成型时或注塑成型时,易产生气泡,需进行烘干前处理。如直接把粉料放入螺杆挤出机加工时,必须考虑水分的抽出。可在料筒上加料段末端与熔融塑化段始端之间的无螺纹区内设置一排气口,通过抽真空将挤出机内的水汽和挥发物抽出,以减少产品产生气孔或水泡的可能,并提高塑化质量。

(2)加工成型温度:由聚氯乙烯的结构式可知,这类树脂属于非晶态线性聚合物,无固定的熔点,85℃左右开始软化,130℃开始变为黏弹态,160℃开始转变为黏流态,熔融范围175~190℃,200℃以上分解,所以,其加工成型温度应在软化至黏流态温度区间。为了减少加工残余应力,保持加工尺寸稳定性和达到良好的力学性能,加工成型温度应控制在黏流态温度以上,成型后的制品冷却定型温度应控制在开始软化温度(玻璃化温度)以下。

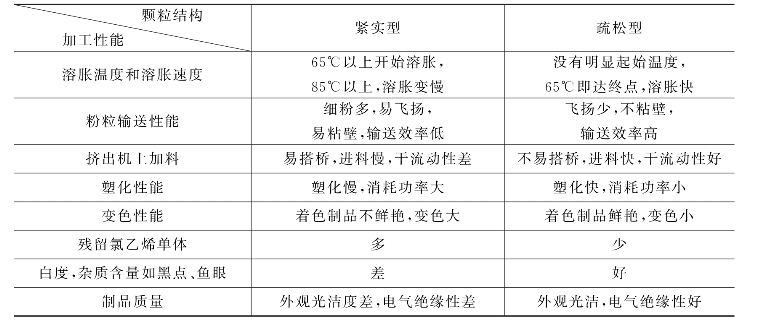

(3)树脂的颗粒结构:从树脂的颗粒结构上看,可分为紧实型与疏松型两类,其中紧实型树脂颗粒较细,颗粒大小分布悬殊,外观呈光滑紧实的圆球状,断面呈实心状;疏松型树脂颗粒较粗,颗粒大小均匀,外观呈粗糙不平的棉团状,断面呈多孔疏松状。它们的加工性能如表1-8所示。

表1-8 PVC树脂的颗粒结构与加工性能的关系

2)辅料

PVC树脂与各种辅料混合均匀、相互渗透、反应,混炼成熟料后,才能挤塑、注塑成制品。辅料的作用,在于提高熟料的塑化质量,从而改进制品质量,扩大应用范围;另一作用是改善塑料的加工工艺性,便于加工;再者,在满足使用条件的前提下,可降低制品成本,具有更佳的经济效益。

(1)热稳定剂

PVC树脂分子结构因热不稳定性,受热时间较长,会发生降解反应,释出HCl气体,树脂色泽变深。

提高其热稳定性的措施,可以用其他树脂共聚或共混改性,提高其内在的稳定性,减少其不稳定原子的数量,也可以在混炼时加入一定比例的稳定剂,以抑制树脂在塑炼、挤塑过程中和日后制品使用时发生变色或性能恶化。

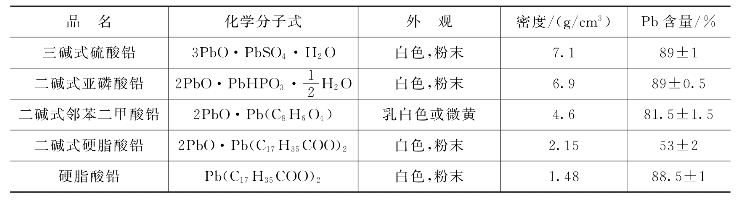

①铅盐类热稳定剂 这类化合物用作PVC稳定剂已有70多年,其优点是价廉、较强的长期热稳定作用、具有外润滑性,长期以来,应用广泛。其缺点是有毒性和不透明性,从环境保护和人类健康考虑,不应该用于制造接触食品的制品和玩具制品,也不能用于透明制品。(GB/T)17219—1998规定:Pb含量≤0.005mg/L,而塑料的热稳定剂中氧化铅含量≥80%,如用于生产上水管道,显然不符合卫生标准。同时,塑炼时铅盐类热稳定剂粉尘,也对操作人员造成危害。

表1-9 铅盐类热稳定剂

铅盐类热稳定剂中,以三碱式硫酸铅的热稳定效果最理想,是制硬质PVC管(UPVC管)的主要稳定剂,通常每100份PVC树脂中,加入5~6份;二碱式亚磷酸铅的热稳定性略低于三碱式硫酸铅,但它具有光稳定性作用,所以,常两者并用,具备良好的协同效应。

②金属皂类热稳定剂 其热稳定性略低于铅盐类热稳定剂,但制品的透明性、润滑性皆比铅盐类热稳定剂好,常与铅盐类或与有机锡类热稳定剂协同使用,且兼具外润滑性能。

其热稳定性机理和铅类稳定剂相同,Cd、Zn皂类稳定剂也能像铅盐类稳定剂一样地使PVC高温分解作用中止,并将PVC分解时产生的HCl气体吸收掉,其吸收反应如下式所示,形成熔点很高的白色晶体PbCl2微粒。还能抑制PVC变色。

![]()

Ba·Mg皂类稳定剂也能吸收HCl气体,阻止PVC分解,但不能抑制PVC变色。因此,须与不同金属基的皂类稳定剂协同作用。

③有机锡类热稳定剂 这类稳定剂是含碳—锡键的烷基化锡化合物,有良好的耐热性和透明性,常用于无毒PVC硬制品中,既能提高PVC的热稳定性,又能防止变色。缺点是有臭味和污染加工设备,价格较高,但用量很少。

④复合热稳定剂 其中一类是金属皂类为基础与其他热稳定剂和辅料协同的热稳定体系;另一类是以有机锡为基础与其他稳定剂和辅料组成的协同热稳定体系,分为液体和固体粉末两种。其中的金属皂类液体复合热稳定剂用得最多。利用各种热稳定剂的协同效应,显著提高了其综合性能,其中液体复合热稳定剂使用方便、无粉尘,有利于工作环境和操作人员健康保护。

(2)填充剂

也称为填料,赋予塑料具有良好的机械性能和使用性能,并能降低制品成本。

填料颗粒:颗粒愈细,表面积/体积比愈大,与树脂间的吸附作用、黏附接触面积愈大,表面能也愈大;树脂与填料颗粒物理吸附或化学吸附力愈大,对塑料制品刚性、韧性、强度、尺寸稳定性大为改善。例如碳酸钙填料微粉粒度较大时,经混炼成熟料后,填料颗粒仅包裹在树脂内而已,只能起降低成本的增量剂作用;而当采用粒度较小时,就起着增强效果,填料与树脂间发生了物理吸附和化学吸附,显著提高了内聚结合力。实验表明,2500目CaCO3粉末,比用325目三飞粉填充PVC树脂,其强度可提高30%。所以用纳米级(0.1~0.001μm颗粒直径)的固体CaCO3粉末为填料,因比表面积(面积/体积)大,表面上非配对原子多,而表面能高,高度活化状态下,与树脂发生吸附反应而高度结合,大大提高了塑化后熟料的强度、刚性和韧性。

碳酸钙填料(CaCO3粉末)是最普遍使用的填料,它是无机化合物,易吸潮,使塑料制品易产生气泡、纹路,储运时要避免吸湿结块和架桥,塑炼时注意抽真空排气。PVC管道中用下列三种类型:

轻质碳酸钙 用化学方法制成。

重质碳酸钙 用物理方法将石灰石粉碎、过筛制成,粒度从325~1400目。

胶质碳酸钙 与轻质碳酸钙粉末不同之处,其颗粒表面吸附了一层脂肪酸皂,作为表面偶联剂,制成活性填充剂。

(3)润滑剂

PVC树脂与辅料一起熔融混炼的塑化过程,实质上也是内外热量的传递均匀化过程。聚集热量来自设备的外部加热,以及塑化时物料本身之间的挤压、剪切造成相对运动而形成的内部摩擦热。由于这些物料的导热性差、润滑能力低,当其黏附在设备工作表面上后,使设备负荷剧增,还引起物料局部过热,导致高分子链断裂而裂解,色泽变深,质量恶化。因此需要润滑剂来改善质量。

①金属皂类 有硬脂酸铅、硬脂酸钡、硬脂酸镉、硬脂酸钙等,都是兼备内外润滑剂作用的塑料加工润滑剂,生产上都用作外润滑剂使用,其中以硬脂酸铅(Pb(C17H35COO)2)的外润滑作用最强,在UPVC生产制品过程中使用效果最佳,用量约0.3~3.0份,过多,外润滑性太强,反而不易混炼塑化。

②饱和烃类 常用的有下列各种润滑剂:

合成蜡(聚乙烯蜡) 它与PVC树脂不相容,外润滑作用很强,因其分子中无极性基团,是非极性高分子,而PVC树脂是极性高分子,两者不相容,只能用作外润滑剂,用量为0.5份以下,过多会使PVC树脂的热稳定性恶化。其熔融温度高,挥发性低,在很高的加工温度和剪切速率下仍具备良好的润滑作用。

氧化聚乙烯蜡(OPE) 经氧化改性了的聚乙烯蜡,其分子链上带有极性基团,所以它们在PVC树脂微粒间的分散性比未经氧化改性的聚乙烯蜡要强一些,但它们还不能与PVC树脂充分相容,所以它们仍是PVC树脂的外润滑剂。

石蜡 石蜡是从石油加工中提取的CnH2n+1固体饱和烃,用作外润滑剂效果良好,还可提高PVC制品表面的光泽度,但热稳定性差,加入量不能多,过多会使制品外观质量下降,甚至有“泛霜”出现,常与其他润滑剂复配使用,取其协同效应。

③高级脂肪酸类 常用的饱和脂肪酸是硬脂酸(C17H35COOH),尽管其含有极性基团COOH,但与PVC树脂的相容性不大,所以高级脂酸仍是外润滑剂为主。

④高级脂肪醇和高级脂肪酸酯类 高级脂肪醇化学分子式CH3 CH2

CH2 nOH,高级脂肪酸酯化学分子式CH3

nOH,高级脂肪酸酯化学分子式CH3 CH2

CH2 COOR,由于其极性分子的极性基团较强,与极性高分子PVC的相容性较好,而能渗透到PVC分子之间,起良好的内润滑作用,所以,它们都用作内润滑剂,而脂肪醇的内润滑性比其相应的高级脂肪酸酯的内润滑性要强一些。

COOR,由于其极性分子的极性基团较强,与极性高分子PVC的相容性较好,而能渗透到PVC分子之间,起良好的内润滑作用,所以,它们都用作内润滑剂,而脂肪醇的内润滑性比其相应的高级脂肪酸酯的内润滑性要强一些。

⑤褐煤蜡 也称为蒙旦蜡,由褐煤中提取,其主要成分为蜡酯(由C16~C34酸和C24~C26和C30醇组成的酯)、长链高级脂肪酸(C16酸~C35酸)、高级脂肪醇(C20醇~C34醇)和长链烷烃(C23烷~C33烷)组成。化学稳定性好,具有光泽度,能与石蜡、硬脂酸等配伍使用。常用作内、外润滑剂,兼具内润滑和外润滑作用。

(4)着色剂

改善塑料制品的外观,还具有抗氧、耐热、耐候性。

①钛白粉(TiO2) 无机颜料,化学性十分稳定,热稳定性高,遮盖力强,是白色颜料中最佳品种。分两类,锐钛型和金红石型。锐钛型TiO2,质软,呈蓝白色,价廉,耐候性差;金红石型耐候性好,价贵。TiO2纯度越高,遮盖力越好。

②炭黑 无机颜料,常用槽法炭黑,其热稳定性强、耐候性好,可以单独用作黑色着色剂,也可调制成灰色或咖啡色着色剂。

③酞菁蓝 有机颜料,略带微红的蓝色着色剂,色泽鲜艳,热稳定性强,耐候性好,较高的遮盖力,塑料中广泛使用。

(5)紫外线吸收剂 聚氯乙烯塑料长时间受紫外光照射后,老化裂解,发脆。在PVC树脂塑化过程中加入热稳定性和光稳定性好、不易挥发、能与PVC树脂相容的紫外光吸收剂,能吸收紫外光,并转化为无害的长波,以保护塑料制品。

①邻羟基二苯甲酮类:如2-羟基-4-甲氧基二苯甲酮(UV-9);

②水杨酸酯类:如对,对'-异亚丙基双水杨酸酯(BAD);

③三嗪类:如2,4,6-三(2'-羟基-4'-丁氧基苯基)-1,3,5-三嗪(三嗪-5)。

(6)抗冲击改性剂(增韧剂)

PVC树脂抗冲击韧性较低,尤其是低温冲击韧性,造成UPVC管道脆裂;同时,其耐热性(热稳定性)也不高。为改善其性能,在混炼塑化过程中,必须加入改性剂。

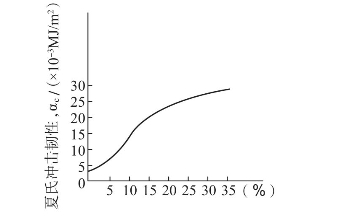

①氯化聚乙烯(Chlorinated Polyethylene,CPE) 它是聚乙烯(PE)氯化产物,含氯量34%~40%的CPE是UPVC材料的优良增韧剂,与PVC相容性好,使共混物不仅达到所需的低温抗冲击韧性(GB/T 14152-2000),还提高了耐候性和化学稳定性。混炼塑化后,CPE在PVC基体微粒上形成一弹性网络,能有效吸收冲击能量,而不致发脆。其添加量一般为4%~12%。此外,还具有阻燃性。参考用量见图1-23。

②乙烯-醋酸乙烯酯共聚物(EVA) EVA是弹性体,其性能随共聚物中醋酸乙烯酯(VA)的含量和熔体指数(Melting index,MI)的不同而变化。当MI一定时,VA含量愈多,弹性愈好,与PVC树脂的相容性增大。所以用于UPVC改性的EVA,其VA含量须大于40%。(https://www.xing528.com)

③甲基丙烯酸甲酯-丁二烯-苯乙烯共聚物(Copolymer of methyl methacrylate-butadiene-styrene,MBS) MBS与PVC树脂共混改性,可提高PVC树脂低温冲击韧性,具有吸振、消音作用,且耐酸、碱等无机溶剂,但会降低UPVC管材的光老化性,在UPVC的透明管材和制品的改性上用得最多,其用量参见图1-24所示。

图1-23 CPE对UPVC冲击韧性的影响

图1-24 MBS对UPVC冲击韧性的影响

④丙烯酸酯共聚物(Acrylate copolymer,ACR) ACR的耐冲击性、耐候性最为优良,是PVC树脂的新型增塑剂。

丙烯酸酯类共聚物由甲基丙烯酸甲酯(MMA)和丙烯酸、苯乙烯等活性单体接枝共聚组成的共聚物,因甲基丙烯酸甲酯分子量的不同,丙烯酸类型的不同和苯乙烯含量的不同,构成了适用于各种混炼条件下的不同ACR产品种类,如ACR-201,ACR-401、PA-20、PA-21等都适用于PVC管材加工的ACR产品牌号。其中ACR-201,由MMA与丙烯酸乙酯(EA)共聚而成,用于UPVC挤出管道和注塑管件的加工中,不仅具有提高抗冲击韧性作用,还能促进塑化过程质量;ACR-301,由MMA、EA、丙烯酸丁酯(BA)共聚而成;ACR-401,由MMA、BA、甲基丙烯酸丁酯(BMA)和甲基丙烯酸乙酯(EMA)共聚而成,它们都同时兼具抗冲击性和促进塑化质量的功能。

ACR呈核-壳结构,核是一弹性体,吸收冲击能量,提高塑料的抗冲击性,其外壳与PVC树脂的相容性很好,成为PVC混炼塑化过程中优良的传热介质,防止粘壁和局部过热裂解,改善了热塑性塑料高温下的流变学行为,物料易于流动,加快塑化,也提高了制品的光泽度。ACR的用量一般为1~5份,而PA20和PA-21的用量为0.5~3份,塑化能力好的设备用下限,差的用上限。

(7)增塑剂 在PVC树脂加工过程中,加入恰当量的增塑剂,能使PVC分子间距扩大,有利于加入填充剂,尤其是液态增塑剂,使树脂膨胀,与CPE配伍下,可大量吸收填充剂,而不增加塑化加工难度。

①邻苯二甲酸二辛酯(DOP) 与PVC树脂的相容性很好,价廉,无毒,加工性好,且无色透明,不影响色泽。

②环氧大豆油(ESBO) 虽与PVC树脂的相容性不佳,但热稳定性好,能提高制品光泽度。

③氯化石蜡 常作为PVC树脂辅助增塑剂,可提高制品的阻燃性。

2.聚氯乙烯塑料管的制造及其性能要求

1)制造工艺

PVC塑料管是一种多组分塑料,按不同用途所需要的性能,采用不同的配伍组分,生产出各种用途和性能的管材,其大致的制造工艺流程如下:

按配比主辅料各组分混炼塑化→过筛→挤出成型→冷却定径→定长截断→扩口或不扩口→检验→包装入库。

混炼塑化过程工序十分严格,如将主辅料一次性投入,其中液体添加剂除渗入PVC树脂外,还渗透到填充剂、改性剂中,尤其是添加量极少的有机锡等高效稳定剂因部分渗入其他组分中而降低了它的使用效果。粉状或颗粒状添加剂的加入,也应按其性质遵循一定的程序,如过早加入外润滑剂,因其在PVC树脂颗粒表层形成一层膜,阻碍了其余组分与树脂的塑化反应。

因此,加料方法和混炼工艺过程为:PVC树脂加入液体添加剂,混炼1~2min,当混炼温度达60~70℃时,加入固体热稳定剂、内润滑剂;混炼温度达90~100℃时,加入外润滑剂,如石蜡类等;混炼温度达105~125℃,立即转入低速冷却至40~45℃。

凡采用CPE、EVA、MBS类增韧剂改性PVC树脂时,混炼塑化温度不宜超过110℃,混炼塑化时间愈短愈好,高温下时间过长会使CPE等增韧剂发黏成团。CPE也要在液态添加剂之后投入,否则,松软的CPE将吸收液体后成团。

当纯白色PVC产品混炼塑化时,需加入TiO2的,必须在混炼塑化结束前1~2min时投入,投入过早,它与含金属元素的添加物结合,而影响产品白度。

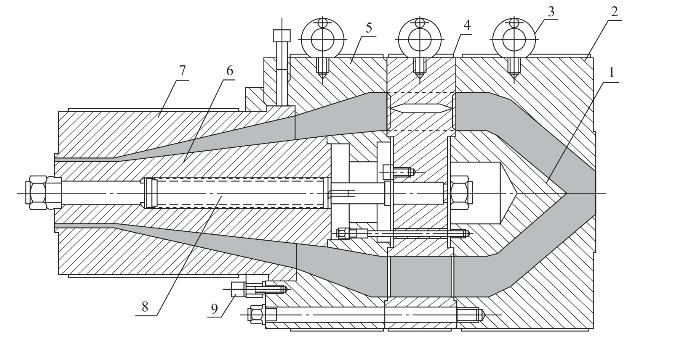

PVC管材的生产,都采用螺杆挤出机干法塑化工艺连续操作,通过螺杆的转动,把装在料斗中的各种原料进入挤出机螺杆的加料段,由外加热和内摩擦热,使混炼料熔化而成为熔体,在设备中不断往前流动,在螺杆剪切力和挤压力的作用下,将各混炼组分均匀分散,充分塑化成为熟料。呈熔融体的熟料在挤出机机头口模中成型,连续地被螺杆挤往机外,冷却凝固成管材,挤出过程和成型过程的关键设备是螺杆挤出机和成型机头,图1-25为挤出机的料斗加料装置;图1-26表示管材挤出机的成型机头结构图。混炼塑化后的熟料,从挤出机往外流,经分流梭形成环形,穿过分流梭支架流线形肋孔,进入口模支架与芯棒间压缩环形空间,再穿过口模与芯棒组成的压缩环形模孔,使熟料压缩紧实,消除孔隙、气泡,提高成品质量。最后进入口模孔型的平直段,达到所需尺寸而成型,然后随即进入冷却定径和截成定长度管段。

图1-25 挤出机料斗加料装置

图1-26 管材挤出机成型机头结构

1—分流梭;2—挤出机入口端;3—环首螺钉;4—分流梭支架;

5—口模支架;6—芯棒;7—口模;8、9—紧固件

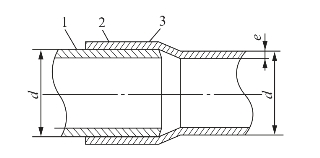

管道间连接,主要有两种,用密封圈的柔性连接,如图1-27所示,以及溶剂黏结法刚性连接,如图1-28所示。前者于管道安装时,在连接处装有橡胶密封圈,管道连接后,还可任意伸缩和转动,即柔性连接;后者在承插件和插入件的接触面上涂有黏结剂,固化牢固,成为一体,即刚性连接。为此,制造管材过程中,一部分管段必须在扩口机上进行扩口,以方便安装连接,将承插件管段的一端进行平扩(溶剂粘接用)或R形扩口(柔性连接用),如图1-27和1-28所示。刚性连接结构也有采用热熔、电熔和热熔胶连接的,其扩口型式与图1-28相同。

图1-27 密封圈柔性连接

1—插入管材;2—橡胶密封圈;

3—承插管材的R形扩口

e—管材壁厚;d—管材外径

图1-28 溶剂黏结法刚性连接

1—插入管材;2—承插管材平扩口;

3—均匀涂覆的黏结剂;

d—管材直径;e—管材壁厚

2)应用选择

聚氯乙烯(PVC)管占各类塑料管总量的80%以上,而在混炼塑化过程中不加入增塑剂,如邻苯二甲酸二辛酯等辅料的称为:UPVC(Unplasticized Polyvinyl chloride)管或硬质聚氯乙烯(Hard polyvinyl chloride)管。常用的PVC管,除注明者外,主要是指UPVC管,按工作压力区分,可分为压力管和非压力管,压力管有给水压力管、饮用水压力管;非压力管有埋地排污排水管和建筑排水管。且主要为实壁管,也称平管。

UPVC给水压力管可以在一定压力下输送温度<45℃的介质,包括饮用水、非饮用水、各种气体,以及规定工况下的酸、碱、盐、酯等有机或无机化学介质,适用于建筑物内外挂壁或埋地敷设。安装管道时,应采用柔性连接,管材生产时需扩口。

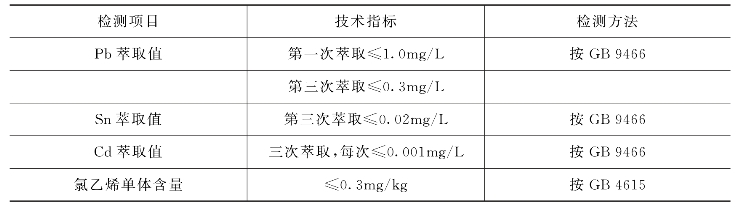

输送饮用水的压力管,尤需注意卫生要求。其检测指标须符合“GB/T 1000 2.1—1996给水用硬质聚氯乙烯(UPVC)管材”的技术要求,和“GB/T 17219—1998生活饮用水输配水设备及防护材料的安全性评价标准”的卫生要求,如表1-10、表1-11、表1-12所示。

表1-10 UPVC给水压力管的卫生指标

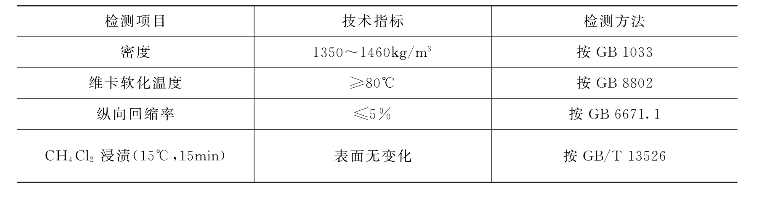

表1-11 UPVC给水压力管的物理性能

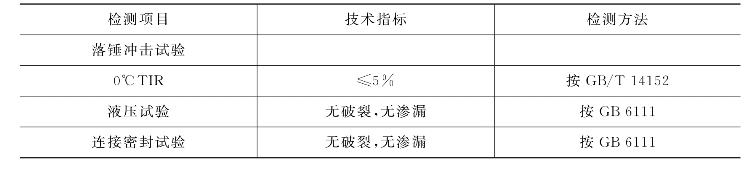

表1-12 UPVC给水压力管的力学性能

注:TIR—破损冲击率。

塑料对环境和人类健康的影响,主要在于塑化过程中的添加剂,所以,绿色建材应禁用下列各种有毒有害添加剂,如重金属(Hg、Pb、Cr、Cd等)及其化合物;卤化烷烃和卤化二苯醚等有机物;烷基族的邻苯二甲酸盐类。这些物质都是对环境有害、对人类健康有毒的,化学建材生产过程中,必须按日后使用要求,严格掌握各种添加剂的选用。且在每根管材上打印上永久性标志,严格分类存放,以供正确选用。

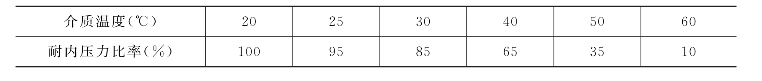

UPVC管道是热塑性材料,承载能力与工作温度相关,温度升高,其耐内压能力下降,如表1-13所示。

表1-13 UPVC管道耐内压能力—温度关系

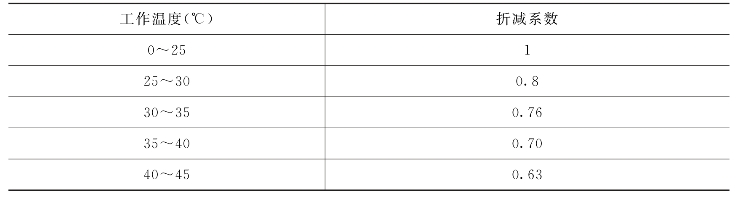

不同用途的UPVC管道,都严格规定其使用温度范围,如上述GB/T 10002.1—1996规定输水温度<45℃,当在不同温度下工作时,须利用温度折减系数,校核其使用压力。

室内、外的给、排水管道,都应按表1-14计算其最大允许工作压力。GB/T 10002.1—1996中规定UPVC给水压力管的公称压力,是指管道在20℃温度时,输送水的工作压力。若温度超过20℃,就应按表1-14,在不同工作温度下的下降系数来修正工作压力,即用表中的下降系数乘以公称压力(PN)而得该工作温度下的最大允许工作压力值。但最高工作温度不得超过45℃。

表1-14 工作温度折减系数

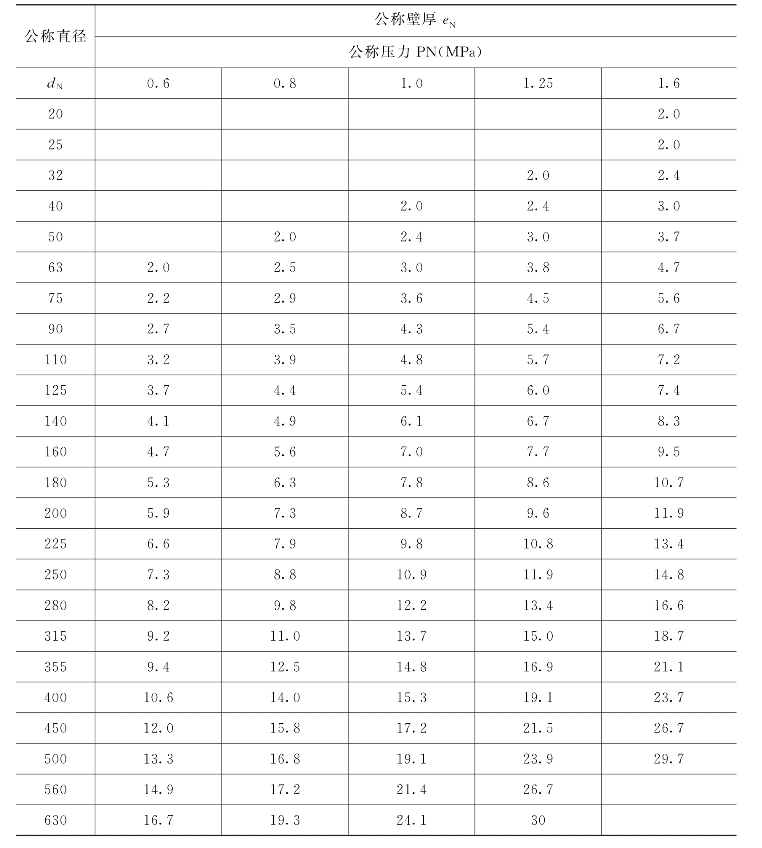

UPVC管道规格的选择,UPVC管道的生产、使用都有严格规定。GB/T 1002.1—92规定了UPVC给水管的公称外径、公称压力和公称壁厚,与ISO 4422—1996标准中规定的给水管公称外径和公称壁厚相对应,选用时,必须按标准选用公称壁厚,以承受使用压力。

表1-15 UPVC给水管的公称外径、公称压力和壁厚(C=2.5)

表1-15中的C称为管道总体设计使用系数,设计管道时,按管道的最小强度要求(Minimum strength requirement,MRS),除以系数C(C为大于1的无量纲数),而得的设计许用压力值σD(MPa)来设计管道。

管级(系列号)S,称为管系列号,无量纲数,与管道公称外径dN和公称壁厚eN相关的编号数,标准尺寸比SDR(Standard dimension ratio),表征公称外径dN与公称壁厚eN的比率,

![]()

这些都是设计管道时的优先数系列,生产、使用时,都须按这些系列选取。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。