1.外观检验

外观检验一般以肉眼观察为主,有时也可以采用5~10倍放大镜来检查。外观检验主要是为了检查焊缝外形尺寸是否符合有关标准和图样要求,焊缝的外形是否光滑平整,余高是否合适,焊缝与基本金属的过渡是否圆滑等;还应当检查焊缝表面是否有裂纹、气孔、焊瘤、咬边,弧坑中是否有火口裂纹等缺陷。

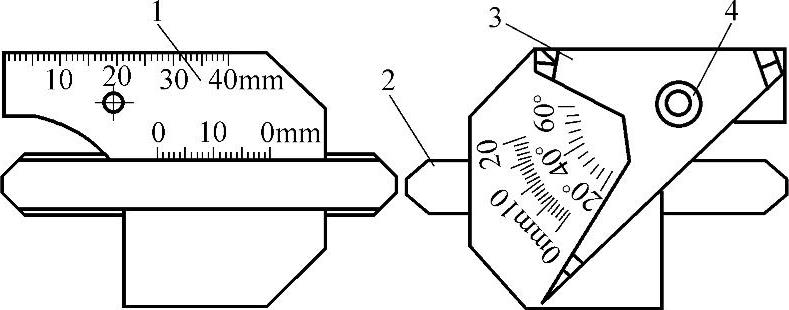

焊缝外形尺寸使用焊接测量器来检验,还可以进行坡口、装配尺寸的检验,焊接测量器的外形结构如图6-27所示,焊缝外形尺寸测量方法如图6-28所示。

图6-27 焊接测量器外形

1—测量块 2—活动尺 3—测量板 4—连接铆钉

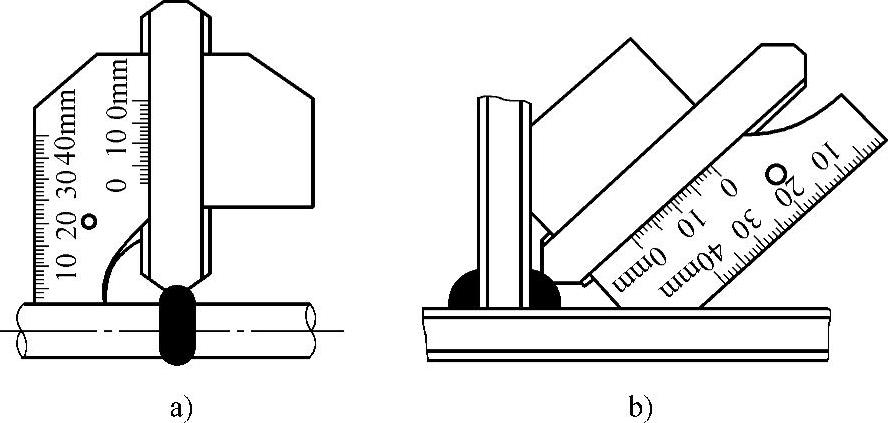

图6-28 焊缝外形尺寸测量方法

a)测量焊缝余高 b)测量焊脚

2.耐压检验和致密性检验

对于受压容器与管道,如锅炉、储气球罐、蒸汽管道等,焊后要进行水压试验或气压试验。焊缝的致密性检验通常用气压试验与煤油试验等方法。

(1)水压试验 水压试验不仅用来检验焊缝的致密性,而且用来检验焊缝的强度。压力容器或管道水压试验的方法是:首先将容器灌满水,同时堵好容器上的一切孔眼,然后用水泵将容器内水压提高,其压力一般为工作压力的1.25~1.5倍,持续10~30min之后,再将压力降至容器的工作压力,并且用1~1.5kg的圆头小锤,在距焊缝15~20mm处,沿着焊缝方向轻轻敲打。如果发现焊缝上有水滴或细水纹出现,可以在漏水处做出标记,试压后再进行修补。试验用水的温度应当稍高于周围空气的温度,以防容器外表凝结露水。

(2)气压试验 对于小型受压容器或管子,常常采用气压试验来检验其密封性和强度。试验时,将压缩空气注入容器或管子内,在焊缝表面涂抹肥皂水,如果发现有气泡的地方,则说明该处有缺陷存在,并做出标记,以便修补。也可以将容器或管子放入水槽中,同时注入压缩空气,如果发现有水泡冒出的地方,则说明该处有缺陷。

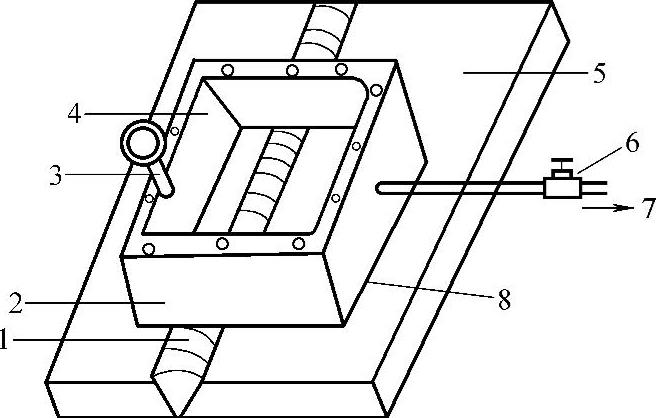

(3)真空试验 真空试验是利用局部真空检验焊缝有无穿透性缺陷的方法,一般大型储藏容器底板拼接焊缝,常常用真空试验方法来检验焊缝质量。进行试验时,要制作一个真空箱,真空箱上部用透明的有机玻璃作为观察窗,根据焊缝的部位和形式的不同,应当制作不同形状的真空箱。真空箱必须是严密的,与焊缝一起构成局部的密封空间。一般真空箱的边框底部加橡皮衬垫与焊件接触,或者二者之间用腻子密封,如图6-29所示。

起泡剂配方为:肥皂50g,甘油5g,航空甘油脂10g,水1L,在冬季作业时需增加氯化钠150~200g和二氯化钙150~200g,以免起泡剂冻结。被检查的焊缝经过处理后,涂上肥皂水或起泡剂,立即罩上真空箱开始抽真空并保压5min,从观察窗观察焊缝周围是否有气泡冒出,如果有则在起泡部位做出标记,以利于修补。修补后再进行真空试验,直到合格为止。

(4)煤油试验 这种方法通常用于非受压容器的致密性试验。试验的方法是在焊缝一侧涂上白垩粉水溶液,待干燥后,在焊缝的另一侧涂刷煤油。因为煤油渗透能力强,如果焊缝有缺陷,煤油就能够渗透过去,在有白垩粉的一面形成明显的油渍,由此来确定缺陷的位置。为了准确地确定缺陷的大小和位置,应当在涂煤油后立即观察。

3.渗透检验

对于奥氏体不锈钢、铜及铝等无磁性的材料,不能够用磁粉检验,可用渗透检验法检查。渗透检验法主要有着色检验与荧光检验,这两种方法同样适用于有磁性的材料。

(1)着色检验。着色检验是在清理干净的焊缝表面涂上一层红色的着色剂,经过一定时间后,流动性和渗透性良好的着色剂,便渗透到焊缝表面的缺陷内,然后将焊缝表面擦干净,并且在焊缝表面均匀地喷涂上一层白色显示液。如果白色的底层上显现出了红色的条纹,则表示该处有缺陷存在。

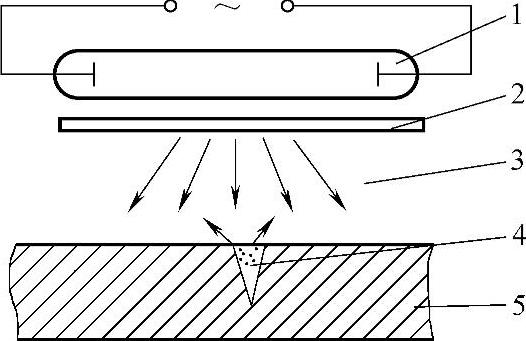

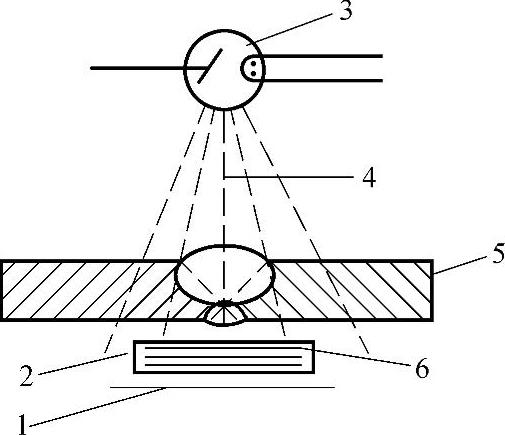

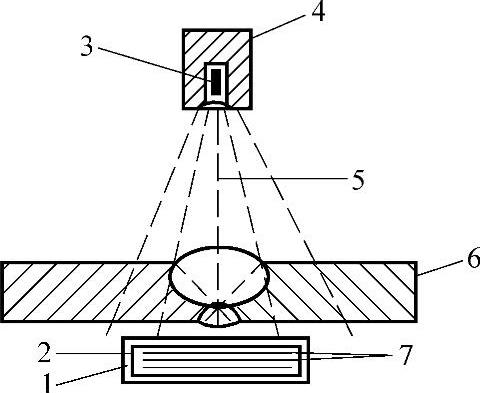

(2)荧光检验。这种方法的原理是用水银石英灯所发出的紫外线来激发发光材料(例如,浸透矿物油的氧化镁粉),使其发出黄绿色的荧光,利用这种特性来检查焊件表面是否有缺陷。具体做法是把荧光液涂在焊缝表面,如果焊缝表面有缺陷,由于荧光液具有极强的浸透能力,因此很快就可以渗透到裂纹中去,再将焊件表面擦干净,在暗室内用水银石英灯照射,这时渗入缺陷内的荧光粉在紫外线作用下就会发光,缺陷就被显示出来。荧光检验法的示意图如图6-30所示。

图6-29 真空试验装置

1—焊缝 2—真空箱 3—真空压力表 4—观察窗 5—母材 6—阀门 7—抽真空 8—橡胶衬垫或腻子密封

图6-30 荧光检验法示意图(https://www.xing528.com)

1—光源 2—滤光片 3—紫外线 4—充满荧光物质的缺陷 5—焊件

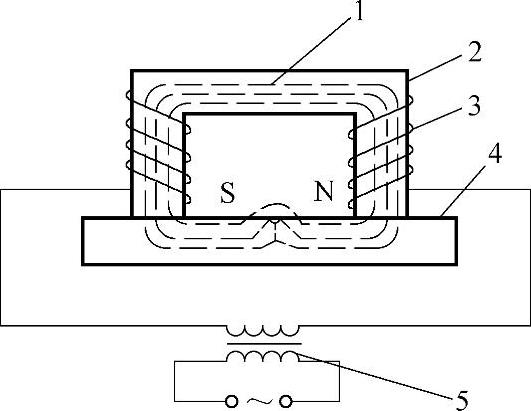

图6-31 磁粉检验原理图

1—磁力线 2—铁心 3—线圈 4—焊件 5—变压器

4.磁粉检验

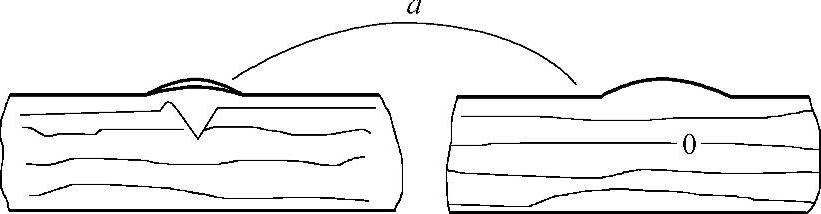

磁粉检验主要用来检验铁磁性材料表面或近表面的裂纹、夹渣等缺陷,其试验的方法是将需要检测的焊件放在如图6-31所示的磁场中,磁力线通过焊件时,若焊件内外部均无缺陷,则磁力线在焊件中的分布是均匀的。对于近表面有气孔、夹渣和裂纹等缺陷的焊件来说,由于各段磁阻不同,缺陷将阻碍磁力线通过,这样磁力线将在焊件内部要发生弯曲,并且还会有一部分磁力线绕过缺陷并暴露在空气中,从而产生漏磁现象,如图6-32所示。这种漏磁现象就在焊件表面产生一对有N、S极的小磁场,这时如果在焊缝表面撒上细的磁铁粉末,这个小磁场就能吸附磁铁粉,并使磁铁粉按照缺陷的形状进行集聚。因此,根据被吸附的磁铁粉形状及厚薄程度就可以判断出缺陷的大小与位置。

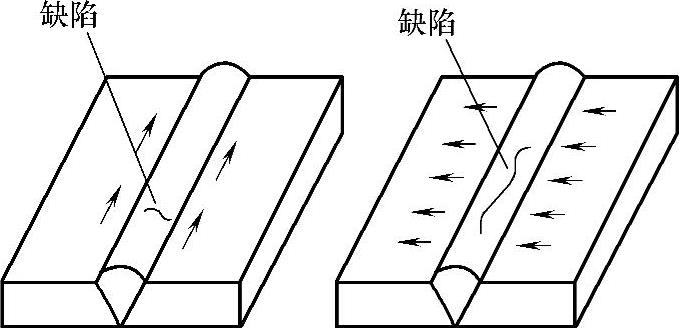

漏磁的大小不但取决于缺陷的形状及缺陷离表面的距离,而且和缺陷及磁力线的相对位置有关。对于气孔、点状夹渣和离表面较远的缺陷,由于磁力线弯曲不显著,因此不易产生漏磁现象。对于表面裂纹等缺陷,也只有裂纹和磁力线相垂直时才能产生最大的漏磁现象。如果缺陷的蔓延方向和磁力线相平行时,就不会产生漏磁,因此要显示横向缺陷时,应当使焊缝充磁后产生的磁力线方向与焊缝的轴向一致;要显示纵向缺陷时,应当使磁力线的方向与焊缝垂直,如图6-33所示。因此,在实际操作中,要从不同的方向对焊件进行磁化,这样才能够达到所有表面或近表面的缺陷都能被发现的目的。

图6-32 焊缝中有缺陷时产生漏磁情况

图6-33 充磁的方法

图6-34 X射线检验方法示意图

1—铅屏 2—底片袋 3—X射线管 4—X射线 5—焊件 6—感光底片

图6-35 γ射线检验示意图

1—底片袋 2—感光底片 3—放射性元素 4—铅盒 5—γ射线 6—焊件 7—铅屏

a—漏磁通

磁粉检验主要有干法与湿法两种:采用干法时,先使焊缝磁化,然后在焊缝表面撒上磁铁粉末;采用湿法时,在磁化的焊缝表面涂上磁粉混浊液。这两种方法均可以显露焊缝或基本金属中的表面或近表面缺陷。

经过磁粉检验后,焊件中就会有剩磁存在,这对某些焊件来说是不可以的,所以应当进行退磁处理。磁性检验所用的设备是专用的磁力检验机,也可以用交流弧焊变压器的二次导线缠绕在焊件上,然后通电产生磁场进行检查。

5.射线检验

(1)X射线检验。X射线检验方法如图6-34所示。首先将X射线管3对准焊缝,然后将装有感光底片的底片袋2放在焊缝的背面,最后开机使X射线管放出X射线进行透视。按照底片上图像就可以判断缺陷的类型、位置及大小。

(2)γ射线检验 γ射线具有极强的穿透能力,可以检查厚度达300mm的焊缝。其检验方法如图6-35所示。在焊缝的背面首先贴上装有感光底片2的底片袋1,然后将放射性元素3(如镭、铀、钴等)放在三面密封一面开孔的铅盒内,同时使开口面朝着要检验的焊缝进行拍照。根据底片上的图像就可以判断缺陷的类型、位置及大小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。