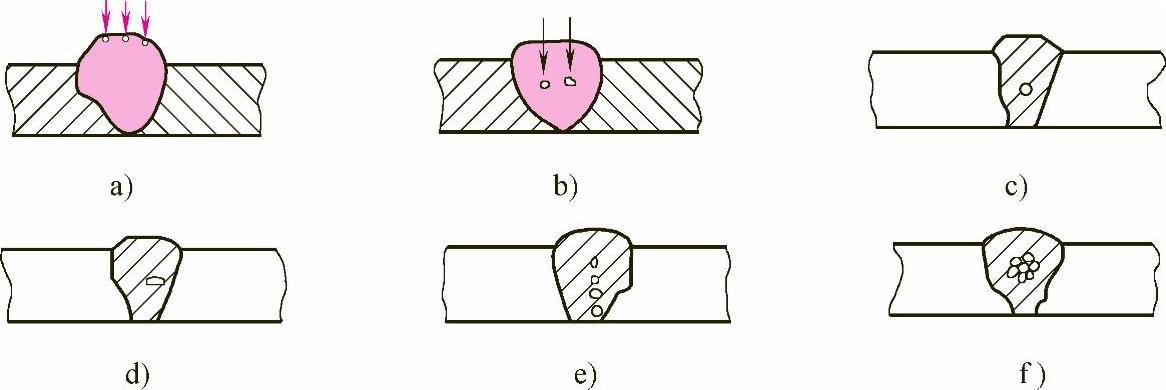

焊缝中因气体存在而造成的空穴,称为气孔。气孔的位置可能在焊缝表面,也可能在焊缝的内部。位于焊缝表面的气孔成为表面气孔,位于焊缝内部的气孔称为内部气孔。气孔的形状有球形、椭圆形、链状或厚蜂窝状等,如图6-11所示。在熔化焊中,氢气与一氧化碳是形成气孔的主要原因。

图6-11 气孔

a)表面气孔 b)内部气孔 c)球形气孔 d)椭圆形气孔 e)链状气孔 f)厚蜂窝状气孔

氢气孔主要是由氢气引起的。对于低碳钢与低合金高强钢来说,大多数氢气孔出现在焊缝的表面上,气孔的断面形状大多为螺钉状,表面大多呈圆喇叭口形,并且在气孔的四周有光滑的内壁。在个别情况下,氢气孔也残留在焊缝的内部。此时,氢气孔大多以小圆球形式存在。

在碳钢焊接的冶金反应中,产生大量的CO在结晶过程中来不及逸出,从而残留在焊缝内部,形成一氧化碳气孔。因此,在大多数情况下,CO气孔出现在焊缝内部,沿结晶方向分布,形似条虫状,表面较为光滑。

氮气主要来自空气,因此在焊接中如果没有足够充分的保护条件,电弧和焊接熔池中的金属就会受到空气的作用而形成氮气孔。在大多数情况下,氮气孔存在于焊缝的表面,呈蜂窝状成堆出现。

1.产生原因

1)焊件表面和坡口处有水、油及锈等污物存在,这些污物在电弧高温作用下,分解出来的一氧化碳、氢气和水蒸气等,进入熔池后形成一氧化碳气孔和氢气孔。

2)基本金属与焊条钢心的含碳量过高,焊条药皮脱氧能力差。

3)焊条药皮、焊剂受潮,特别是碱性低氢型焊条,使用前烘干温度和时间不够;或由于烘干温度过高而使药皮中部分成分变质失效。

4)焊接电流偏低或焊接速度太快,熔池存在时间短,气体来不及从熔池金属中逸出。

5)电弧长度过长,导致熔池失去了气体的保护,空气极易侵入熔池。(https://www.xing528.com)

6)焊接电流过大,导致焊条发红、药皮脱落而失去保护作用。

7)电弧偏吹,运条的手法不稳。

8)埋弧焊时使用过高的电弧电压,网路电压波动较大。

9)等离子弧堆焊时,粉末潮湿、焊接区域不洁净、转移弧电流过大、气体保护不好或者有其他不纯物渗入是气孔产生的主要原因。

2.防止措施

1)焊接前,将坡口两侧20~30mm范围内的焊件表面的油污清理干净。

2)焊接前,将焊条或焊剂按照说明书中规定的温度与时间进行烘干,并且做到随用随取。

3)选择合适的焊接规范,对于导热快、散热面积大的焊件,如果周围环境温度低时,应进行预热。

4)焊接操作时,尤其是低氢型焊条应尽量采用短弧焊,即保持较短的电弧长度,外界风大时应采取防风措施。若发现焊条偏心要立即转动或倾斜焊条。

5)选用含碳量较低且脱氧能力强的焊条,并且采用直流反接进行焊接。

6)禁止使用药皮开裂、剥落、变质、偏心或者焊芯锈蚀的焊条。

7)保持适当和稳定的焊接参数。例如,电弧电压、焊接电流及焊接速度会直接影响熔池存在时间,熔池存在时间过短就会增加产生气孔的趋势。再例如,电弧电压过高(电弧过长),会使空气中的氮气侵入熔池而产生氮气孔。因此,依据不同的构件材质、坡口形式应选择适当的焊接参数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。