1.CO2气体保护焊管材焊接

因焊丝自动给进,在管材对接的CO2气体保护焊时,为了提高工作效率,一般将焊件放在滚轮架上进行焊接。其焊接步骤如下:

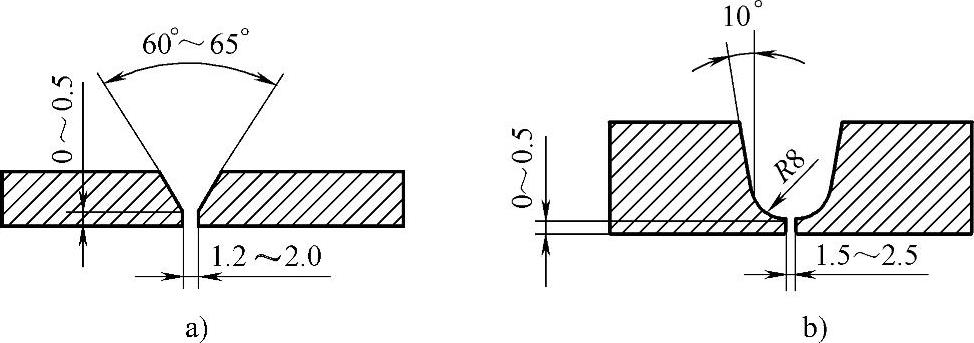

(1)焊前准备 管材对接通常采用V形(图2-259a)或U形(图2-259b)坡口形式。

装配前,要将管材坡口以及端部内外表面20mm范围内的油污、水锈等清除干净,并用角向磨光机打磨至露出金属光泽,如图2-260所示。依照图2-259的形式将管材装配合格后进行定位焊;在管材圆周上等分三处进行定位焊,焊缝长度为10~15mm。定位焊要保证焊透而且无缺陷,焊接后要将焊点两端用角向磨光机打磨成斜坡。

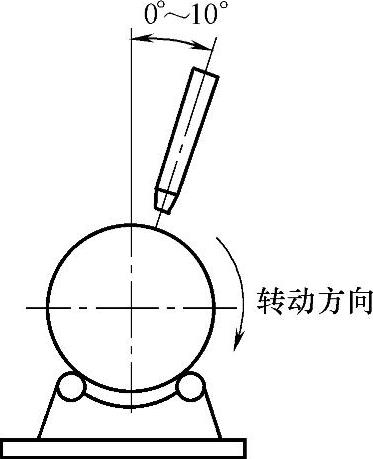

在正式焊接时,要将管材放在滚轮架上,并使其中的一个定位焊缝位于1点钟的位置,焊接采用左向焊法。管材对接焊时焊枪的位置如图2-261所示。

图2-259 管材对接焊时的坡口形式

a)形式一 b)形式二

图2-260 打磨

(2)打底焊 在位于1点钟的定位焊缝上引弧,同时从右向左边转动管材边焊接。要注意的是,管材转动时要使熔池保持水平位置,且和平焊一样要控制熔孔的直径比根部间隙大为0.5~1mm。焊完后须将打底层清理干净。

(3)填充焊 填充焊同样在管材1点钟处引弧,可采取月牙形或锯齿形摆动方式焊接,在摆动时在坡口两侧稍做停留,以确保焊道两侧熔合良好,并使焊道表面略微下凹和平整,并低于焊件金属表面1~1.5mm。注意操作时不得熔化坡口边缘,焊后将焊道表面清理干净。

图2-261 管材对接焊时焊枪的位置

(4)盖面焊 盖面焊同样要在管材1点钟处引弧并焊接,焊枪摆动幅度稍微大一些,使熔池超过坡口边缘0.5~1.5mm,以确保坡口两侧熔合良好。焊后要用钢丝刷清理焊缝表面,并仔细检查焊缝表面有无缺陷,若有缺陷,需进行打磨修补。

2.CO2气体保护焊管板焊接

(1)垂直俯位焊接

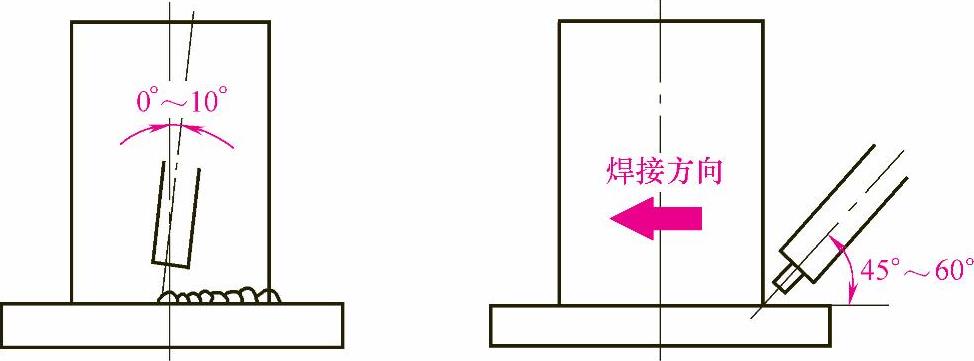

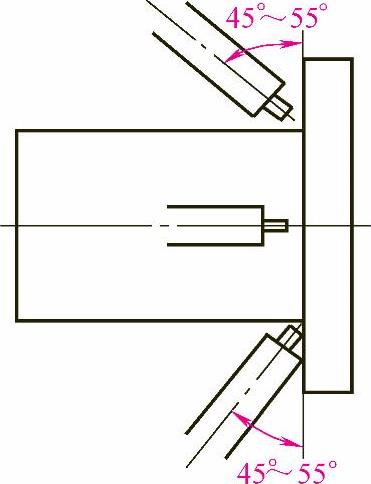

1)通常采用单层单道左向焊法,最佳焊枪角度如图2-262所示。

图2-262 垂直俯位焊的最佳焊枪角度(https://www.xing528.com)

2)在定位焊点的对面引弧,从右向左沿管子外圆焊接,焊至距定位焊缝约为20mm处收弧,磨去定位焊缝,将焊缝始端及收弧处打磨成斜面。

3)将焊件旋转180°,在收弧处引弧,完成余下焊缝。焊接时,电弧应偏向板材,同时焊丝应当水平平移。

4)在施焊的过程中,采用斜圆圈形运条。

5)在施焊的过程中,操作者应当随焊枪的移动调整身体的姿势,以便清楚地观察熔池。

(2)垂直固定仰焊 垂直固定仰焊通常采用右焊法,最佳焊枪角度如图2-263所示。

图2-263 仰焊时的最佳焊枪角度

打底焊时,电弧对准管板根部,确保根部熔透。不断调整操作者身体位置及焊枪角度,尽量减少焊缝接头,焊接速度可快些。盖面焊时,焊枪适当做横向摆动,确保两侧熔合良好。

(3)水平固定全位置焊 水平固定全位置焊接难度较大,要求对平焊、立焊和仰焊的操作均要熟练。

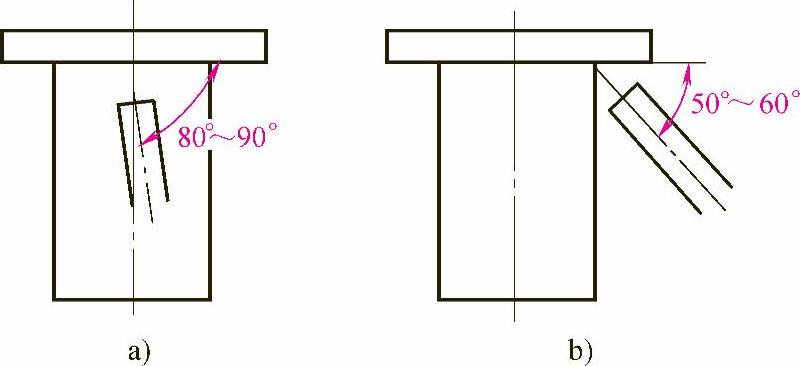

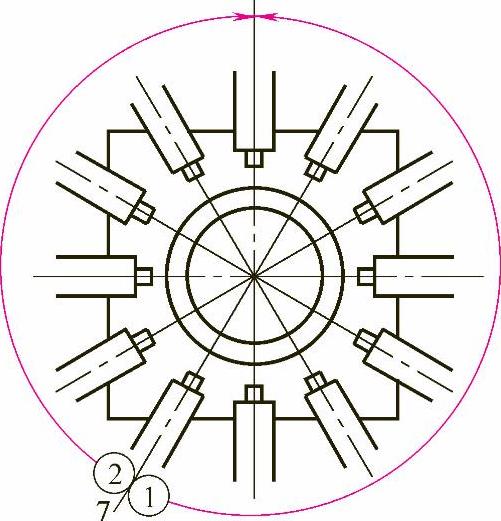

1)水平固定全位置焊接的最佳焊枪角度如图2-264所示。

2)焊接方向一般是先从7点位置逆时针方向焊至12点位置,再从7点位置顺时针方向焊至12点位置,如图2-265所示。

3)如果焊到一定位置感到身体位置不合适时,可以灭弧保持焊枪位置不变,快速改变身体位置,引弧后继续焊接。

4)在焊接的过程中,焊至定位焊处时应将原焊点充分熔化,确保焊件焊透。接头处要确保表面平整,填满弧坑,使焊缝两侧熔合良好,焊缝尺寸达到要求。

图2-264 水平固定全位置焊接的最佳焊枪角度

图2-265 焊接顺序

5)如果采用两层两道焊接,在焊第一层时焊速要快些,焊脚尺寸要小,根部要充分焊透,焊枪不要摆动。在第二层焊接前,先用钢丝刷清理干净第一层焊缝表面的氧化物。在焊接时,允许焊枪摆动,确保两侧熔合良好,并使焊脚尺寸符合要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。