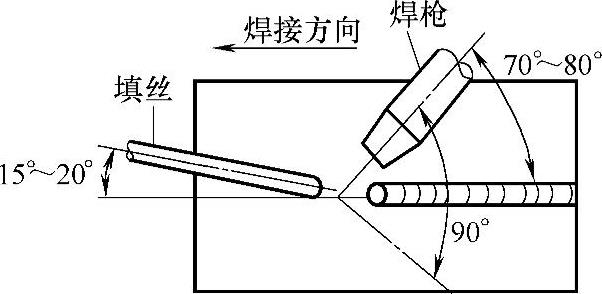

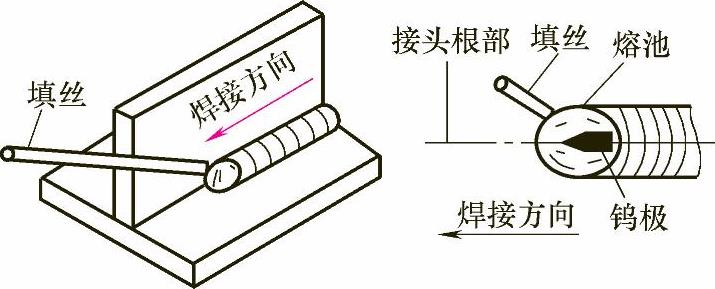

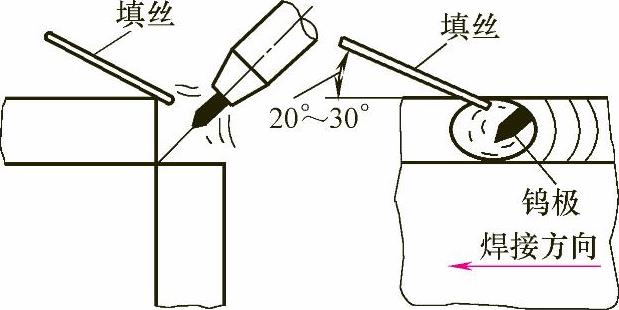

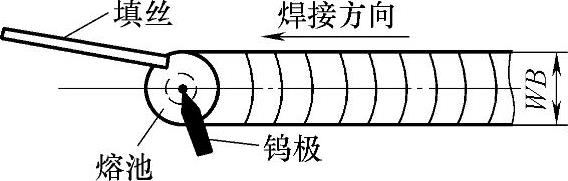

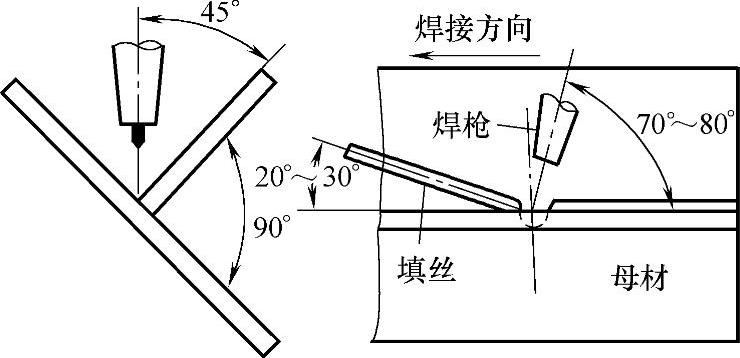

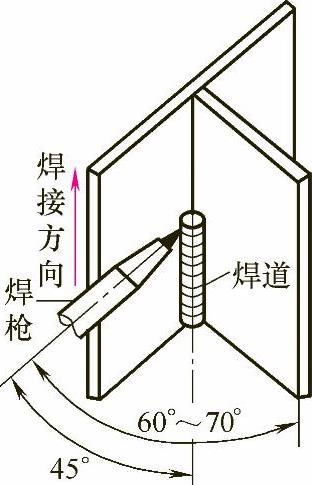

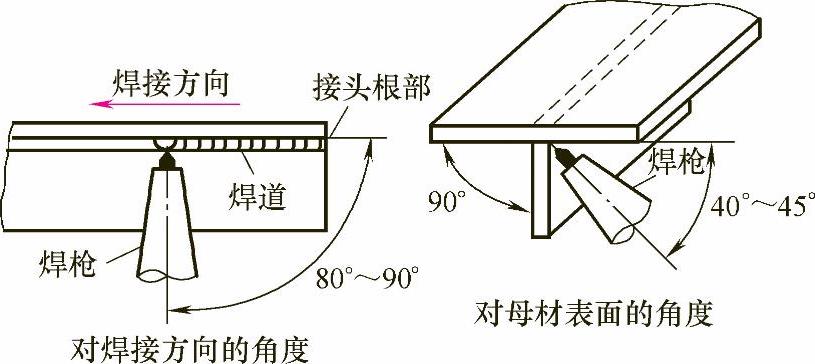

图2-185 对接TIG平焊焊枪及填丝角度

1.TIG焊薄板对接平焊操作要点

对接焊要注意焊缝正、背面的成形特点。对厚度为3mm的板,根部间隙可以是0,焊接电流90~120A。焊前坡口两侧各50mm宽的区域内要清除干净。

(1)焊枪及填丝角度如图2-185所示 焊枪和焊缝呈70°~80°,与母材保持90°夹角。焊丝和板面成15°~20°夹角。

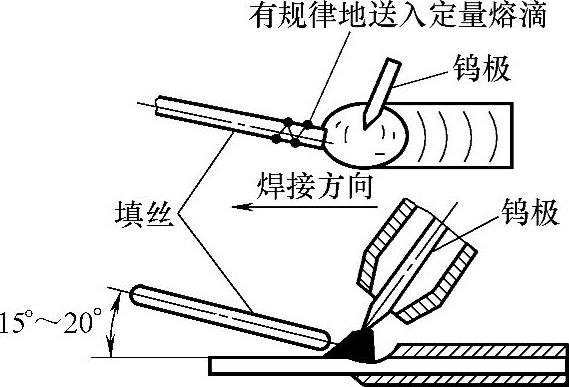

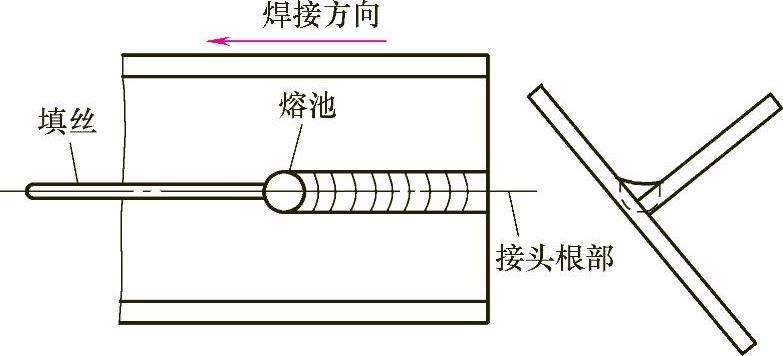

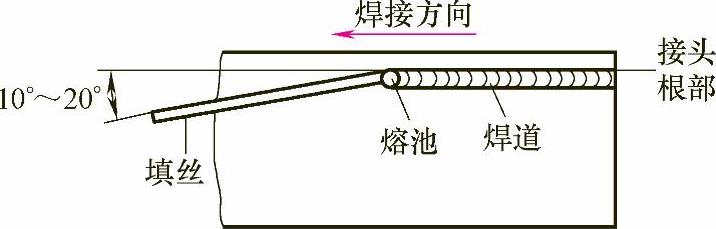

(2)填丝方法如图2-186所示 焊丝对准熔池的前端,有节奏地适当熔入,保持焊缝波形的均一性。

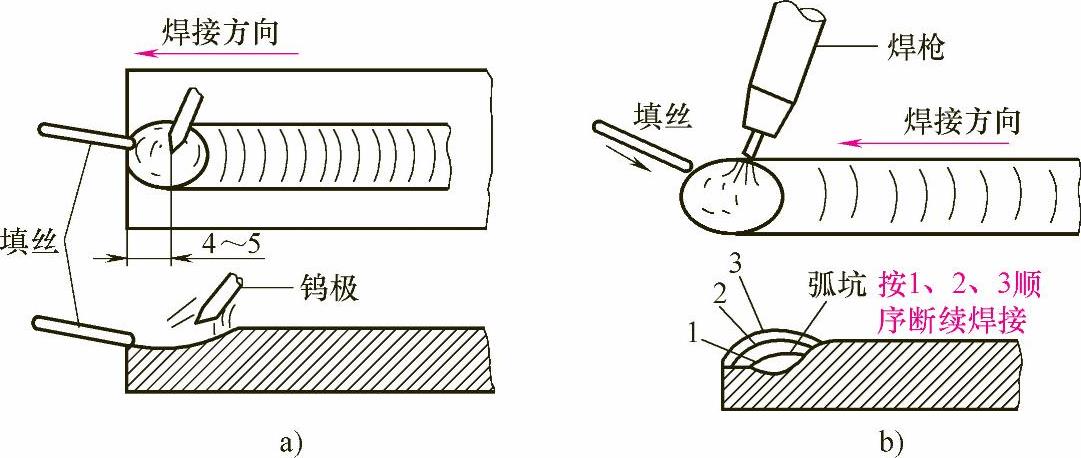

(3)弧坑的填充方法(图2-187)

1)连续填充法如图2-187a所示。就是在距焊缝终端约5mm之前的位置,钨极瞬间停止移动,使焊丝较多地送入,填满弧坑,让弧坑处的焊缝宽度及高度同其他地方基本相当。

2)断续填充法如图2-187b所示。断续填充弧坑要注意避免熔合的不良,要确认前一层熔化后,方可以使熔滴滴入。方法是在焊接停止区域熔化之后,将焊丝送入同时立即断弧。此时焊枪仍在原位置,以便于保护弧坑表面。经过0.5~2s,待弧坑熔化金属凝固后,再于该处引弧并送入焊丝再断弧。这样反复操作1~3次,使弧坑逐渐缩小,并得到满意的余高。

图2-186 对接TIG平焊填丝方法

图2-187 填充方法

a)对接TIG平焊收弧的连续填充法 b)对接TIG平焊收弧的断续填充法

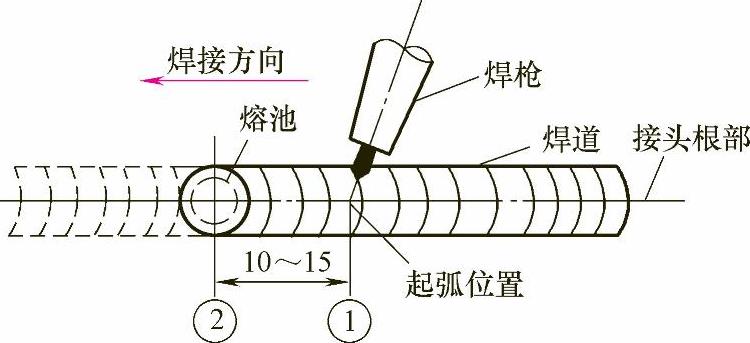

(4)TIG焊的引弧操作方法 TIG焊的引弧操作方法和熔化极焊接时基本相同,即按照上述焊枪角度,在距焊缝始端处10~15mm前方引弧(通过高频电或高压脉冲),再迅速返回始端,母材熔化后即开始正常焊接。

2.TIG焊薄板对接立焊操作要点

在对接立焊时,要注意正面与背面成形的状态。母材的清理方法与平焊时相同。对于厚3mm的母材,使用的焊接电流为80~110A,氩气流量是10L/min,焊件根部间隙为0mm。

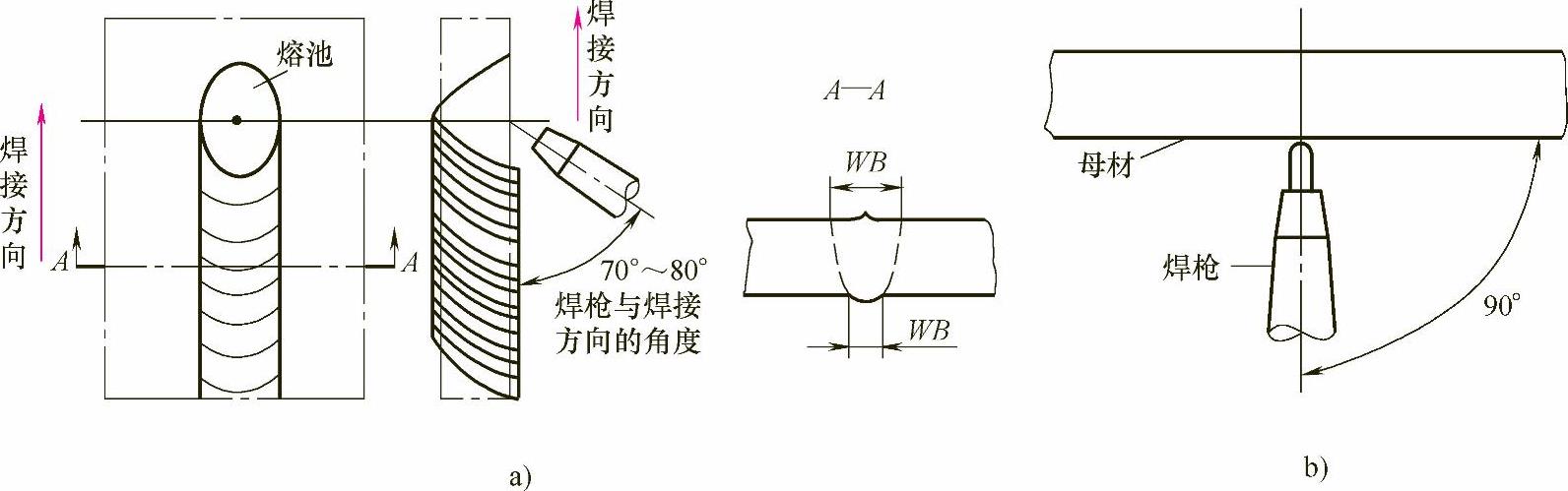

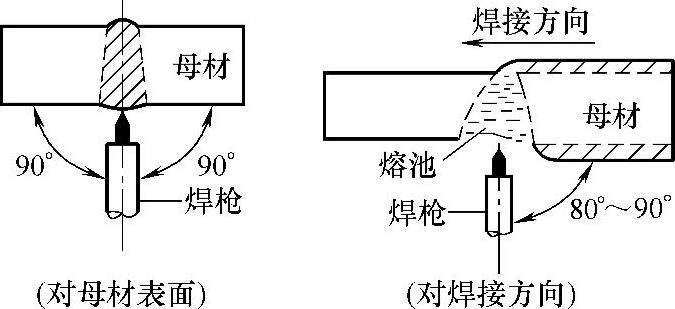

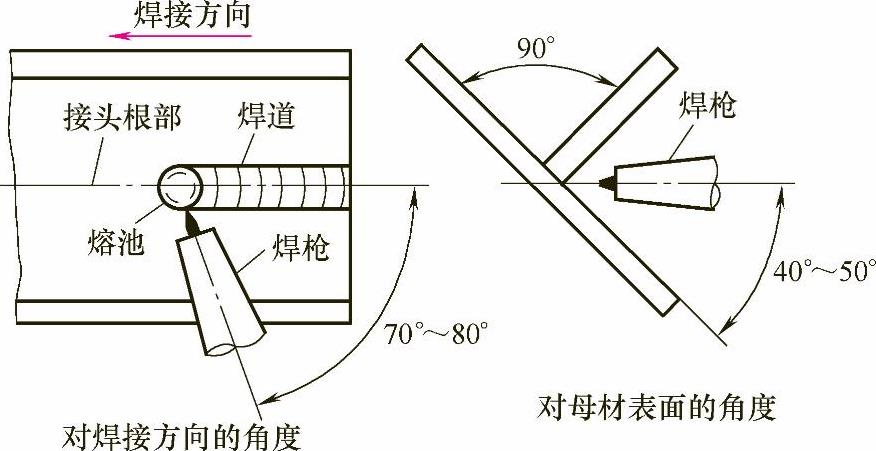

1)焊枪状态如图2-188a和图2-188b所示,即焊枪和焊接方向呈70°~80°夹角,与母材表面保持90°夹角。

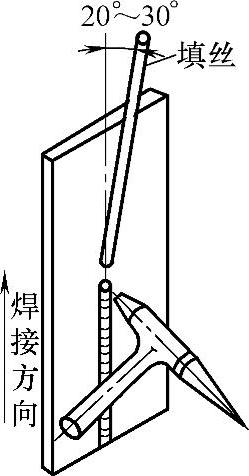

2)填丝角度如图2-189所示,与焊缝呈20°~30°最好。

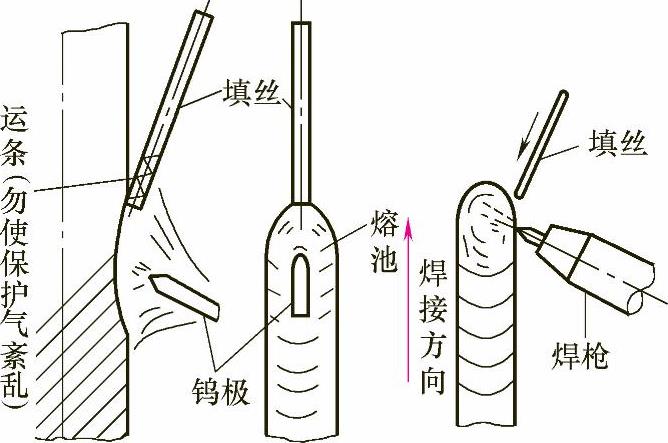

3)填丝要对准熔池的前沿(图2-190),采取如图所示的运丝式,不至保护气流紊乱。

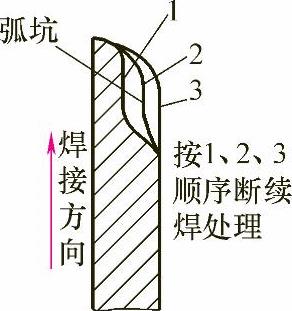

4)收弧处理方法如图2-191所示,分为三次断续焊,填满弧坑。这样做可以避免终端处的金属下垂,但在断续焊时要十分注意防止产生熔合不良的现象。

3.TIG平角焊操作要点

T形接头水平角焊时,板厚为3mm,焊接电流选择100~130A,钨极伸出长度为6~9mm(自喷嘴端部算起),氩气流量为5~8L/min。

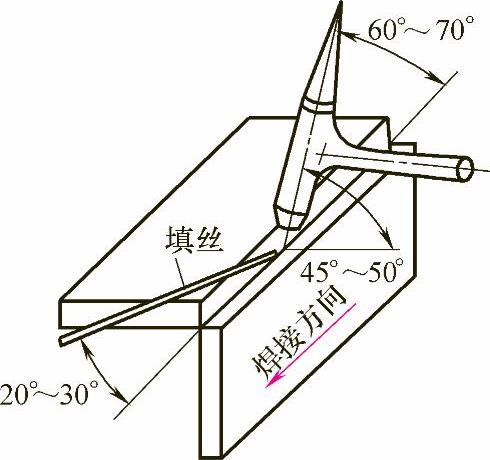

1)焊枪状态、填丝角度如图2-192所示。

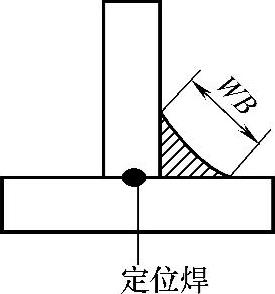

图2-188 焊枪状态

a)对接TIG立焊焊枪状态 b)对接TIG立焊焊枪与母材表面的夹角

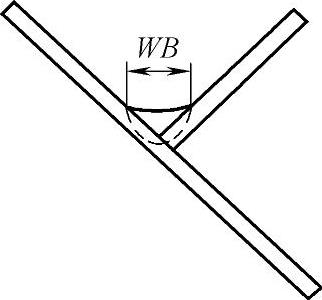

WB—焊缝宽度

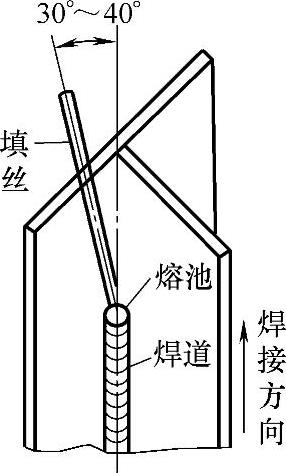

图2-189 对接TIG立焊填丝角度

图2-190 对接TIG立焊填丝对准位置及运丝方式

图2-191 对接TIG立焊收弧处理方法

图2-192 TIG平角焊焊枪状态及填丝角度

2)电弧长度保持在2~3mm。

3)钨极对准接头根部。

4)确定母材的接头处充分熔化后送进填丝。

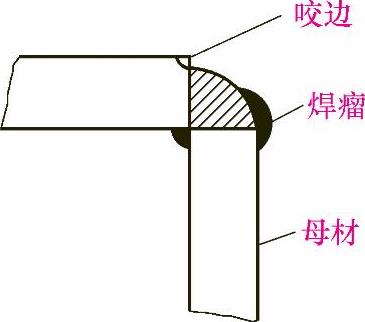

5)填丝前端位置如图2-193所示,使熔滴从熔池的上方流入。T形接头平角焊时(图2-194),立板侧易产生咬边,底板侧易产生焊瘤。为避免这些缺陷,焊枪角度和钨极对准位置非常重要,同时也要考虑金属的重力作用。

6)弧坑处理的要领和平焊、立焊相同。

7)获得的焊缝断面形状如图2-195所示,表面稍呈凹状为佳。

图2-193 TIG平角焊填丝前端位置

图2-194 T形接头平角焊位焊接

图2-195 焊缝断面形状

4.薄板角接接头焊接操作要点

板厚为3mm,氩气流量为10L/min,焊接电流为70~100A,钨极伸出长度为1~2mm。角焊缝焊接时,若在坡口两侧母材熔化过多,则会产生咬边与焊瘤缺陷。因此在操作中要注意掌握好焊枪角度与填丝角度等。

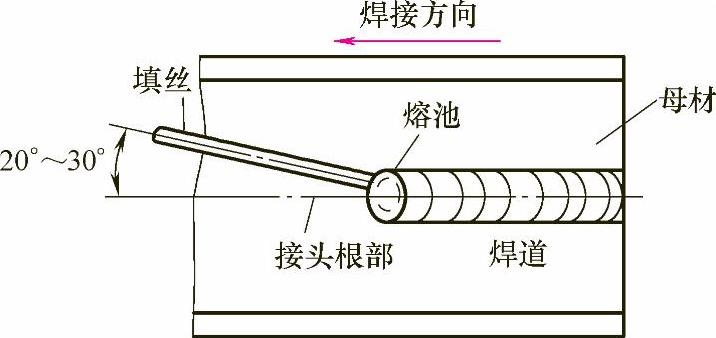

1)焊枪状态和填丝角度如图2-196所示,其中填丝和焊接方向呈20°~30°夹角,与母材面所成的角度与焊接方向一致。

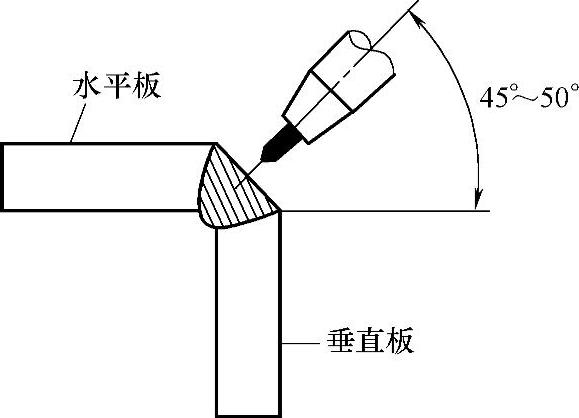

2)钨极前端对准水平板和垂直板的交点,如图2-197所示。

图2-196 TIG角焊焊枪状态与填丝角度

图2-197 TIG角焊钨极前端位置

3)填丝的对准位置如图2-198所示。如果填丝对准位置在图中位置的下面,则易产生图2-199所示的咬边与焊瘤。

4)应当在确定母材充分熔化后,填丝进行焊接。

图2-198 TIG角焊填丝的对准位置

图2-199 TIG角焊产生的咬边与焊瘤

5.TIG焊薄板横焊操作要点

要注意焊接顺序及要领,以获得适当的正面焊缝和背面焊缝。板厚为3mm的薄板对接TIG横焊时,焊接电流为90~120A,氩气流量为10L/min。I形对接,间隙是0。

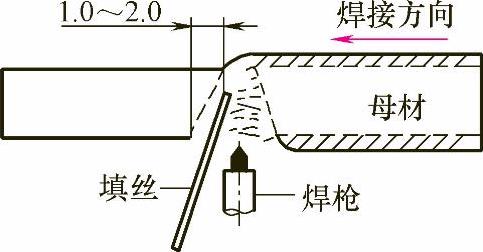

1)钨极伸出长度为3mm。

2)电弧长度为3~4mm。

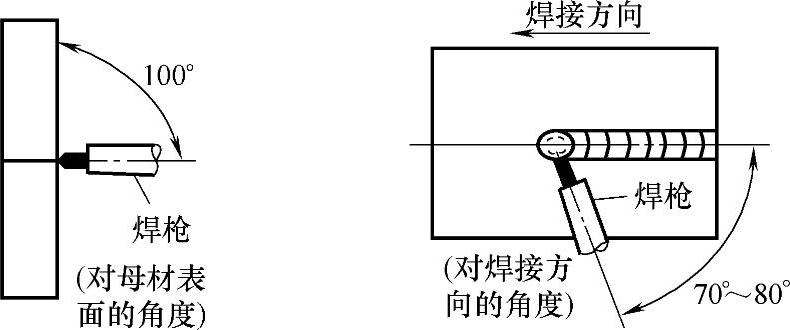

3)焊枪状态如图2-200所示,焊枪与焊接方向呈70°~80°夹角,与母材表面呈100°夹角。

4)填丝角度如图2-201所示。

图2-200 TIG横焊焊枪状态

图2-201 TIG横焊填丝角度(https://www.xing528.com)

5)填丝对准位置如图2-202所示,即对准熔池中的上方。如果操作不正确,填丝熔化金属流入熔池过量,就会在焊缝下趾端产生焊瘤。

6)弧坑处理方法与立焊相同。总之,TIG对接横焊时,要通过对焊枪状态与填丝角度及填丝位置等的合理控制,防止两个最容易出现的缺陷,即焊缝上趾端的咬边与下趾端的焊瘤。

6.TIG焊薄板对接仰焊操作要点

板厚为3mm,I形对接,间隙是0。焊接电流90~120A,氩气流量12L/min。

1)钨极伸出长度为3mm。

2)焊枪状态如图2-203所示,焊枪和焊接方向呈80°~90°夹角,与母材表面保持90°夹角。

图2-202 TIG横焊填丝对准位置 WB—焊缝宽度

图2-203 对接TIG仰焊焊枪状态

3)填丝角度如图2-204所示。

4)填丝对准位置如图2-205所示。

5)弧坑处理方法与立焊时相同。仰焊的姿势最为不便,目视判断熔池的感觉控制也不稳定,焊枪及填丝操作也容易失控,最易产生缺陷,因此要特别注意其操作要领。

图2-204 对接TIG仰焊填丝角度

图2-205 对接TIG仰焊填丝对准位置

7.T形接头船形位置TIG焊

T形接头船形位置TIG焊,板厚为3mm,钨极伸出长度为6~9mm,氩气流量为5~8L/min,焊接电流为90~120A。

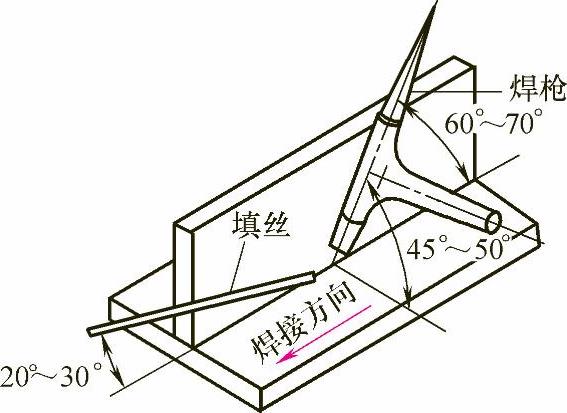

1)焊枪状态与填丝角度如图2-206所示,焊枪与两板面均呈45°夹角,和焊接方向呈70°~80°夹角;填丝和焊接方向呈20°~30°夹角。

2)确定母材的接头根部充分熔化后供给填丝。

3)填丝的前端位于熔池的前沿,如图2-207所示。

4)焊缝形状如图2-208所示,表面平滑且略呈凹形最好,焊缝宽度(WB)以4~5mm为宜。根据熔池面积,适当控制填充金属的流入量,可避免船形焊时焊缝趾端处咬边,也可使接头根部熔透良好。

5)焊道连接方法如图2-209所示。在距②之前10~15mm的①处引弧,形成和已焊焊道同宽的熔池②再前进(此时不填丝),弧坑区充分熔化后填入焊丝进行焊接。要注意防止产生引弧缺陷。

6)弧坑处理方法和平焊相同。

图2-206 船形TIG焊焊枪状态与填丝角度

图2-207 船形TIG焊填丝前端位置

图2-208 船形TIG焊焊缝形状

图2-209 船形TIG焊焊道连接方法

8.T形接头立焊操作要点

T形接头在立焊时,焊丝熔化金属注入熔池比船形焊困难,填丝前端球化,某种情况下熔滴附着在钨极上,可能会造成熄弧。另外,如果填丝不规范,会造成未焊透,焊缝也呈凸形,焊缝趾端处产生咬边。所以,要特别注意填丝角度、填丝位置和填丝量。

T形接头立焊,板厚为3mm,钨极伸出长度为6~9mm,焊接电流约为110A,氩气流量为5~8L/min。

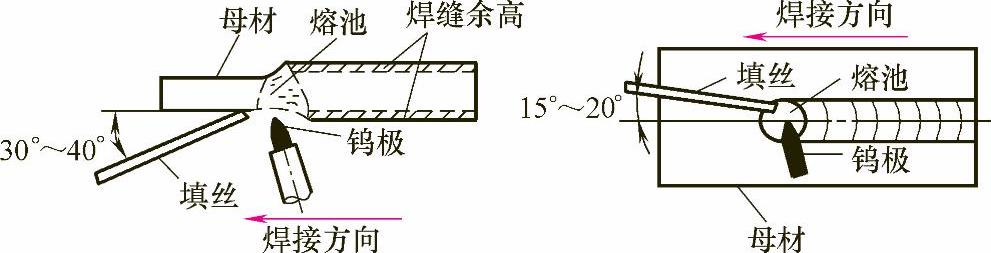

1)焊枪角度如图2-210所示,和焊接方向呈60°~70°夹角,与母材表面呈45°夹角。

2)电弧长度保持2~3mm。

3)钨极前端对准接头根部,母材充分熔化之后,将焊枪沿焊接方向移动。

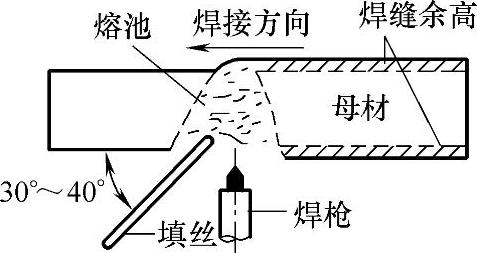

4)填丝角度如图2-211所示,和焊缝轴线呈30°~40°夹角,这样的角度便于熔化的焊丝流入熔池。

5)填丝的前端如图2-211所示,要处于熔池的前沿。根据目视判断熔池,填丝时要进给适量。

6)焊缝形状如船形者(见图2-208)为佳。

图2-210 T形接头TIG立焊焊枪的角度

图2-211 T形接头TIG立焊填丝角度及前端位置

9.TIG焊T形接头横焊操作要点

板厚为3mm,钨极伸出长度为6~9mm,焊接电流为90~120A,氩气流量为7~10L/min。

1)焊枪角度如图2-212所示。

2)填丝角度如图2-213所示,填丝的前端位于熔池前端偏上处。

图2-212 T形接头TIG横焊焊枪角度

图2-213 T形接头TIG横焊填丝角度及前端位置

3)接头根部充分熔化并出现一定的熔池形状后,填充适量的焊丝。

4)焊缝宽度为4~5mm(图2-208),焊缝表面要平滑,略呈凹状最好。

在横焊时,填丝操作较为困难,即使电弧长度、焊枪角度、焊接电流以及焊接速度等适当,如果填丝不均匀,也容易发生焊缝成形不良、咬边、焊瘤等缺陷,所以要特别注意填丝的均匀操作。

10.TIG焊T形接头仰焊操作要点

板厚为3mm,钨极伸出长度为6~9mm,焊接电流为90~120A,氩气流量为10~12L/min。

1)焊枪角度如图2-214所示,和焊接方向呈80°~90°夹角,与母材表面呈40°~50°夹角。

2)电弧长度为2~3mm。

3)钨极前端始终对准接头根部略偏上的位置。

4)填丝角度如图2-215所示。

图2-214 T形接头TIG仰焊焊枪角度

图2-215 T形接头TIG仰焊填丝角度及前端位置

5)确定接头根部充分熔化,并根据熔池大小供给适量的焊丝,注意不要产生熔化金属的下垂以及熔合不良。

6)填丝的前端应位于熔池中心偏上方的位置(图2-215)。

7)焊缝宽度以4~5mm为最佳。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。