1.焊枪基本操作方法

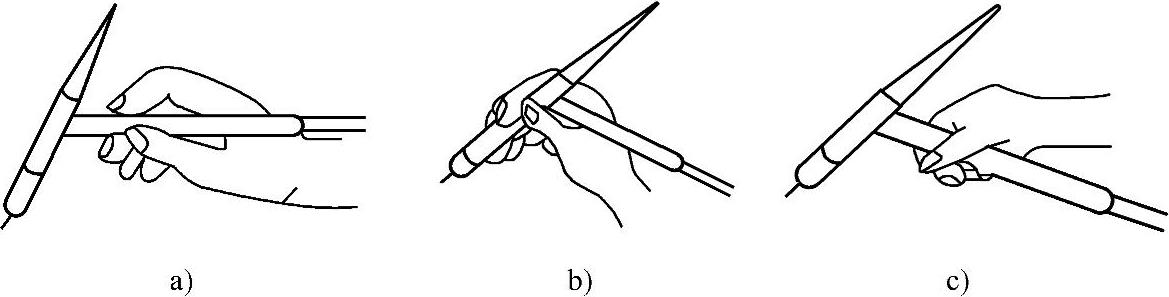

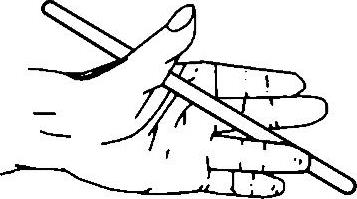

(1)持枪方法(图2-177) 正确选择和掌握持枪方法,是焊接操作顺利进行与获得高质量焊缝的保证。

1)图2-177a所示为T形焊枪握法之一,用于150A、200A、300A T形焊枪,应用较广。

2)图2-177b所示为T形焊枪握法之二,用于150A、200A T形焊枪。这种握法最稳,适用于焊接要求严格处。

3)图2-177c所示为T形焊枪握法之三,用于500AT形焊枪。焊接厚板及立焊、仰焊时多采用此种握法,对于150A、200A、300AT形焊枪也可采用此种握法。

对于操作不熟练者,在采用图2-177c所示的持枪方法时,可将其余三指触及焊缝旁作为支点,也可用其中两指或一指作为支点。要稍用力握住焊枪,这样才能够有效地保证电弧长度稳定。左手持焊丝,严防焊丝与钨极接触,以免产生飞溅、夹钨,破坏气体保护层,影响焊缝质量。

图2-177 持枪方法

a)握法一 b)握法二 c)握法三

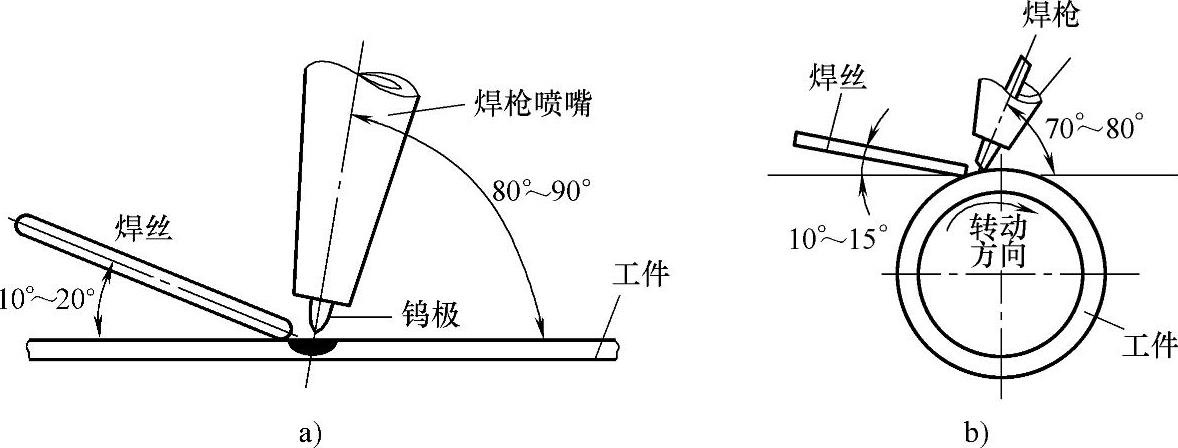

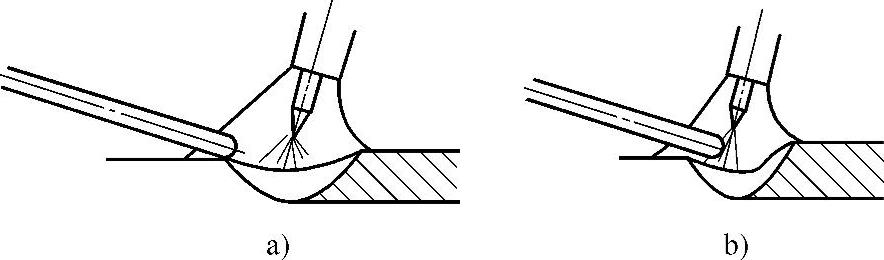

(2)焊枪、焊丝与焊件之间的角度

1)在平焊时,焊枪、焊丝与焊件的角度如图2-178a所示。焊枪角度太小,降低了氩气保护效果。角度过大,操作和加丝比较困难。对某些易被空气污染的材料(如钛合金),应尽量使焊枪与焊件夹角为90°,以保证氩气保护良好。

2)环焊时,焊枪、焊丝及焊件的角度和平焊区别不大,但焊件的转动是逆焊接方向的,如图2-178b所示。

2.引弧和收弧

1)引弧。钨极氩弧焊通常包括短路引弧和引弧器引弧两种方法。

①短路引弧短路引弧是钨极与引弧板或焊件接触引燃电弧的方法。按操作方式,又可以分为直接接触引弧和间接接触引弧。

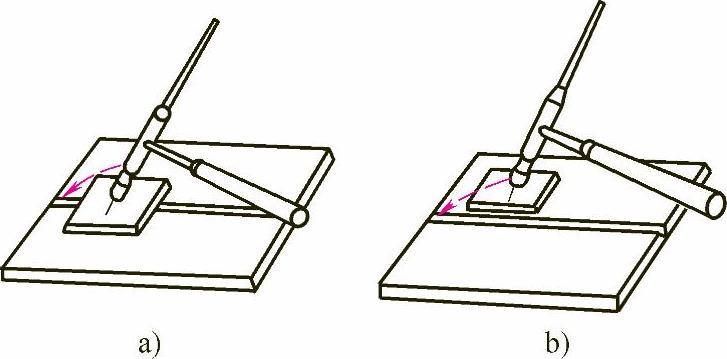

a.直接接触引弧法是指钨极末端在引弧板表面瞬间擦过,像划弧似的逐渐离开引弧板,引燃后将电弧带到被焊处焊接,引弧板可以采用纯铜或石墨板。引弧板可安放在焊缝上,也可以错开放置,如图2-179所示。

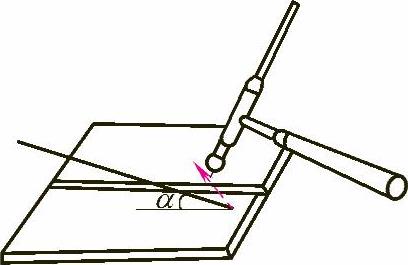

b.间接接触引弧法是指钨极不直接与焊件接触,而是将末端离开焊件4~5mm,利用填充焊丝在钨极与焊件之间,从内向外迅速划擦过去,使钨极通过焊丝与焊件间接短路,引燃后将电弧移至施焊处焊接。划擦过程中,若焊丝与钨极接触不到可以增大角度,或是减小钨极到焊件的距离,如图2-180所示。这种方法操作简便,应用广泛,不易产生黏接。

不允许钨极直接与试板或坡口面接触引弧。

短路引弧的缺点是引弧时钨极损耗大,钨极端部形状容易被破坏,因此仅当焊机没有引弧器时才使用。

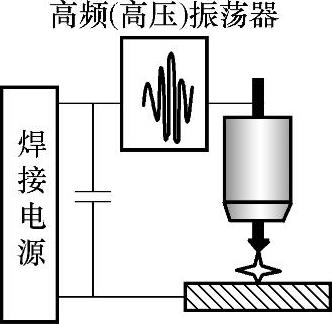

②引弧器引弧包括高频引弧和高压脉冲引弧,如图2-181所示。高频引弧利用高频振荡器产生的高频高压击穿钨极与焊件之间的气体间隙而引燃电弧;高压脉冲引弧在钨极与焊件之间加一个高压脉冲,使两极间气体介质电离而引燃电弧。

图2-178 焊枪、焊丝与焊件的角度

a)平焊 b)环形焊

图2-179 直接接触引弧法

a)压缝式 b)错开式

图2-180 间接接触引弧法

高频引弧与高压脉冲引弧操作时钨极不与焊件接触,保持3~4mm的距离,通过焊枪上的启动按钮直接引燃电弧。引弧处不能在焊件坡口外面的母材上,避免造成弧斑,损伤焊件表面,引起腐蚀或裂纹。引弧处应在起焊处前10mm左右,电弧稳定后,移回焊接处进行正常焊接。这种引弧法效果好,钨极端头损耗小,引弧处焊接质量高,不会产生夹钨缺陷。

(https://www.xing528.com)

(https://www.xing528.com)

图2-181 引弧器引弧

2)收弧。收弧是保证焊接质量的重要环节,如果收弧不当,容易引起弧坑裂纹、烧穿、缩孔等缺陷,影响焊缝质量。通常采用下述几种收弧方法:

①利用电流衰减装置收弧一般氩弧焊设备都配有电流衰减装置。在收弧后,氩气开关应大部分延时10s左右再关闭(一般设备上都有提前送气与滞后关气装置),防止金属在高温下继续氧化。

②改变操作方法收弧若无电流衰减装置,多采用改变操作方法收弧,其基本要点是逐渐减少热量输入,即采取减小焊枪与焊件夹角、拉长电弧或加快焊接速度的方法收弧。此时,使电弧热量主要集中在焊丝上,同时加快焊速,增大送丝量,将弧坑填满后收弧。对于管子封闭焊缝,收弧时通常是稍拉长电弧,重叠焊缝20~40mm,在重叠部分不加或少加焊丝。收弧后氩气开关应当延迟一段时间再关闭,使氩气保护收弧处一段时间,防止金属在高温下继续氧化。

3.填丝的基本操作方法

1)连续填丝法。将焊丝夹持在左手大拇指的虎口处,前端夹持在中指与无名指之间,靠大拇指来回反复均匀地用力,推动焊丝向前送向熔池中。中指与无名指夹稳焊丝控制并调节方向,手背可以依靠在焊件上增加其稳定性,大拇指的往返推动频率可由填充量和焊接速度而定,如图2-182所示。采用连续填丝法,对于要求双面成形的焊件,速度较快且质量好,可以有效地避免内部凹陷缺陷。

2)断续填丝法。用左手拇指、食指、中指捏紧焊丝,手指不动,只起夹持作用,靠手或小臂沿焊缝前后移动以及手腕的上下反复动作,将焊丝加入熔池。这种方法适用于对接间隙较小、有垫板的薄板或角焊缝的焊接。但这种方法使用电流小,焊接速度慢,当组对间隙过大或电流不合适时,熔池温度难以控制,易产生塌陷。

3)填丝的注意事项。

①夹持焊丝不能太紧,避免焊丝不动。填丝时,注意焊丝与焊件的夹角为10°~20°,从熔池前沿点进,焊丝端头应始终处在氩气保护区内,避免高温氧化,造成缺陷。

②填丝时,应等焊件金属两侧熔化后再送丝,避免造成熔合不良,不应把焊丝直接放在电弧下面,避免发生短路,焊丝不应以“滴渡”滴向熔池。正确的填丝部位如图2-183a所示。

图2-182 连续填丝操作方法

图2-183 正确的填丝部位

a)正确 b)不正确

③焊丝加入动作要熟练、均匀。过快,焊缝余高大;过慢,焊缝易出现凹陷和咬边现象。

④坡口间隙大于焊丝直径时,焊丝应随着电弧做同步横向摆动,填丝速度均应与焊接速度相适应。

⑤在撤回焊丝时,严禁焊丝端头撤出氩气保护区,以免焊丝端头被氧化,在下次点进时,进入熔池,形成氧化物夹渣或产生气孔。

4.焊枪运走形式

钨极氩弧焊一般采用左焊法,焊枪做直线移动。为了获得比较宽的焊道,保证两侧熔合质量,氩弧焊枪也可做横向摆动,同时焊丝随焊枪一起摆动。为了不破坏氩气对熔池的保护,应当切记摆动频率不能太高,幅度不能太大,确保喷嘴高度不变。常用的焊枪运走形式如下:

1)直线移动。根据所焊材料与厚度不同,一般有两种方法。

①直线匀速移动。焊枪沿焊缝作平稳的直线匀速移动,适用于不锈钢、耐热钢等薄件的焊接。其优点是电弧稳定,避免焊缝重复加热,氩气保护效果好,焊接质量稳定。

②直线断续移动。适用于中等厚度材料(3~6mm)的焊接。在焊接的过程中,焊枪按照一定的时间间隔停留和移动。一般在焊枪停留时,当熔池熔透后,加入焊丝,接着沿焊缝纵向做间断的直线移动。

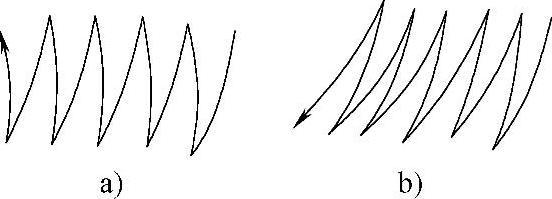

2)横向摆动。根据焊缝的尺寸与接头形式的不同,要求焊枪做小幅度的横向摆动。按照摆动方法不同,可以分为两种形式,如图2-184所示。

①月牙形摆动。焊枪的横向摆动为划弧线,两侧略停顿并且平稳向前移动。这种运动适用于大的T形接头角焊、厚板的搭接接头焊接、开V形和X形坡口的对接焊或是特殊要求加宽的焊接。

②斜月牙形摆动。焊枪在沿焊接方向运动的过程中划倾斜的圆弧。这种运动适用于不等厚的角接焊与对接焊的横向焊缝。在焊接时,焊枪略向厚板一侧倾斜,并在厚板一侧停留时间略长。

图2-184 焊枪横向摆动

a)月牙形摆动 b)斜月牙形摆动

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。