1.骑坐式管板的焊接

(1)垂直俯位焊接

1)装配和定位焊。管子和平板间要预留一定的装配间隙,定位焊要焊一点或是二点。在焊接时用直径ϕ2.5mm的焊条,先在间隙的下部板上引弧,然后迅速地向斜上方拉起,将电弧引至管端,将管端的钝边处局部熔化。在此过程中会产生3~4滴熔滴,然后立即灭弧,一个定位焊点即完成。

2)打底焊。打底焊的作用主要是确保根部焊透、底板与立管坡口熔合良好,背面成形没有缺陷。

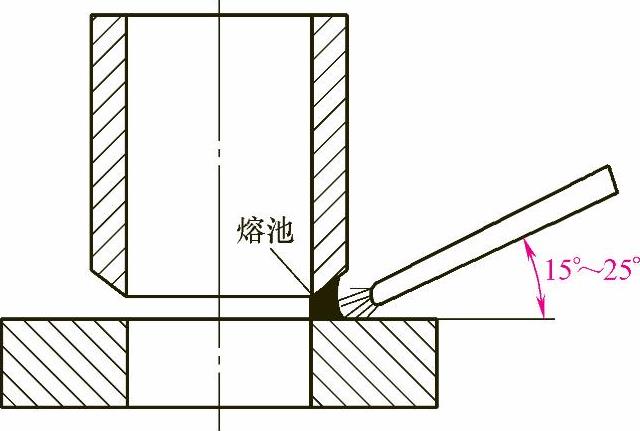

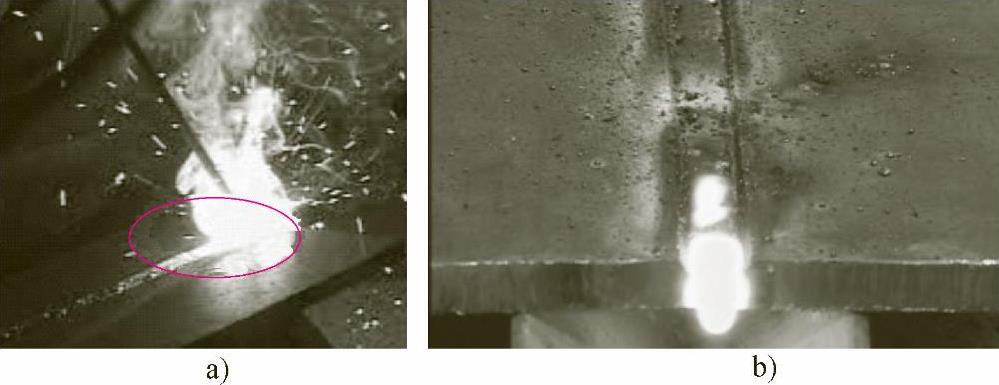

①在采用连弧焊焊接时,首先在左侧的定位焊缝上引弧,稍加预热后开始由左向右移动焊条。当电弧移到定位焊缝的前端时,开始压低电弧,向坡口根部的间隙处送进焊条,听到“噗”声即表示已经熔穿。因金属的熔化,可在焊条根部看到一个明亮的熔池,如图2-141所示。

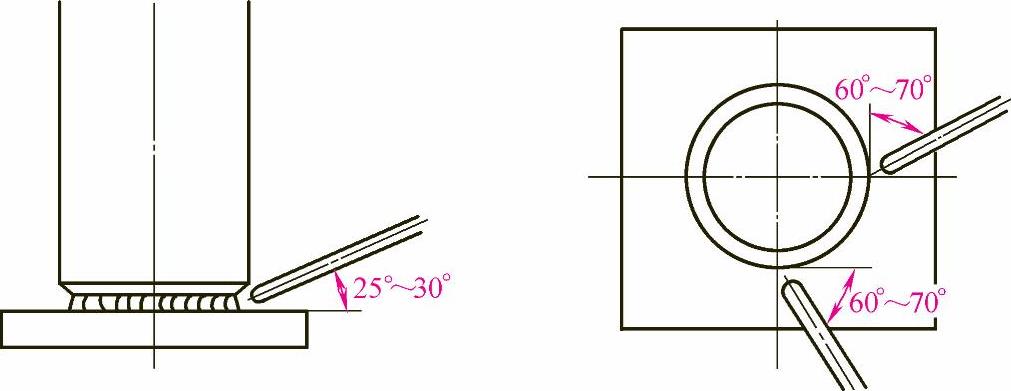

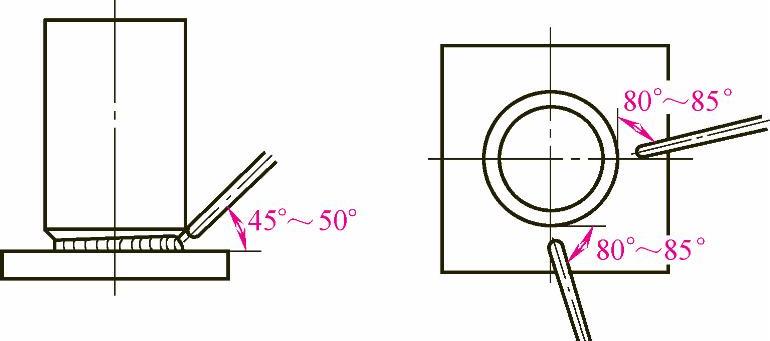

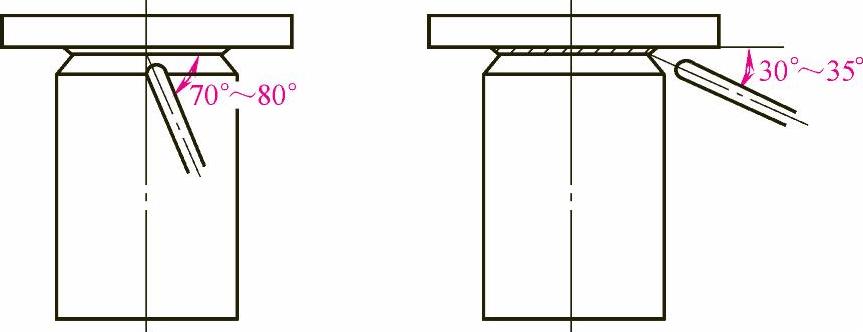

形成熔孔后,保持短弧并做小幅度的锯齿形摆动,电弧在坡口两侧稍加停留。在打底焊时,焊接电弧的大部分覆盖在熔池上,另外一小部分保持在熔孔处。必须保持熔孔大小一致,如果控制不好电弧,易产生烧穿或熔合不好等缺陷。打底焊时的焊条角度如图2-142所示。

图2-141 连弧焊焊接时的熔池

图2-142 打底焊时的焊条角度

在焊接时,将焊条适当向里伸入,每个焊点的焊缝不宜太厚,以便于第二个焊点在其上引弧,如此逐步进行打底层的焊接。当一根焊条焊接收尾时,要将弧坑引到外侧,防止在弧坑处产生缩孔。

焊接过程中因焊接位置不断地发生变化,所以要求操作者手臂和手腕要相互配合,确保合适的焊条角度,正确控制熔池的形状和大小。随着焊缝弧度的变化,手腕应当不断转动,并确保电弧始终在焊条的前方,同时要注意保持熔池形状和大小基本一致,避免产生未焊透、内凹和焊瘤等缺陷。

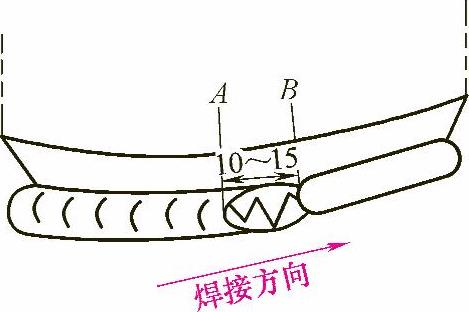

打底焊的接头通常采用热接法,由于打底焊时熔池较小,凝固速度很快,所以在操作时要迅速快捷。在每根焊条即将焊完前,向焊接相反方向回焊10~15mm,并逐渐拉长电弧至熄灭,以消除收尾处气孔或是避免将其带至表面,以便在更换焊条后将其熔化。接头尽可能采用热接法,如图2-143所示,即在熔池冷却前,在A点引弧,稍做上下摆动移至B点,压低电弧,当根部击穿并形成熔孔后,转入正常焊接。

如果采用冷接法,一定要将接头处加工成斜面后再接头。焊接最后的封闭接头时,要确保焊缝有10mm左右的重叠,填满弧坑后灭弧。

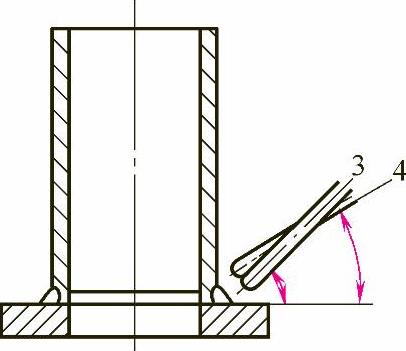

②在采用灭弧法焊接时,引弧后向坡口根部压送焊条后停顿1~2s,当听到击穿坡口根部的“噗”声后,说明第一个熔池已经形成,然后立即灭弧,按照图2-144所示运条方式操作施焊。电弧在1点迅速引燃后拉向2点,穿透坡口根部后,向3点挑划灭弧,如此循环施焊操作。在施焊的过程中应当注意电弧应以熔化板侧坡口边缘为主,管侧坡口边缘熔化应较少些,以防背面焊缝下坠,且应当使1/3的电弧熔化坡口根部,2/3的电弧覆盖熔池。

3)填充焊(图2-145)。填充焊前要将打底层焊缝的焊渣清理干净,处理好焊接有缺陷的地方,确保底板与管的坡口处熔合良好。填充层的焊缝不能太宽或是太高,焊缝表面要保持平整,填充层焊接时的最佳焊条角度如图2-146所示。打底层焊完后,可以用角向磨光机进行清渣,先磨去接头处过高的焊缝,然后进行盖面层的焊接。

图2-143 打底焊接头方法

图2-144 灭弧法焊接

图2-145 填充焊

4)盖面焊。盖面焊焊接前同样要将填充层焊缝的焊渣清理干净,处理好局部缺陷。盖面焊通常采用直径ϕ3.2mm的焊条(图2-147),电流调节范围为120~130A。

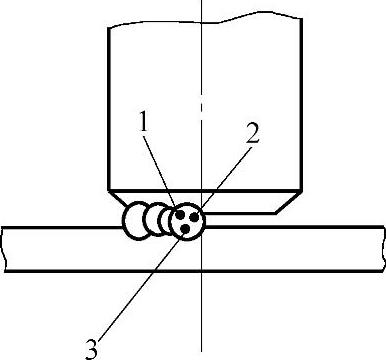

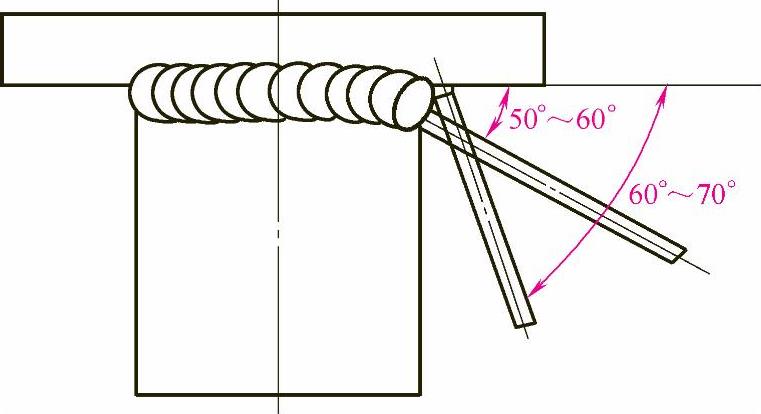

盖面焊盖面层必须保证管子不咬边且焊脚对称。盖面层通常采用两道焊缝,后道焊缝覆盖前一道焊缝的1/3~2/3,避免在两焊缝间形成沟槽和焊缝上凸,在盖面焊时的焊条角度如图2-148所示。

图2-146 填充层焊接时的最佳焊条角度

图2-147 选用焊条

在焊接下面的盖面焊缝时,电弧要对准填充层焊缝的下沿,确保底板熔合良好;焊接上面的盖面焊缝时,电弧要对准填充焊缝的上沿,该焊缝应当覆盖下面焊缝的一半以上,确保与立管熔合良好。连弧盖面焊时的最佳焊条角度如图2-148所示,灭弧盖面焊时的最佳焊条角度如图2-149所示。

图2-148 连弧盖面焊时的最佳焊条角度

图2-149 灭弧盖面焊时的最佳焊条角度

图2-150 仰焊打底焊时的最佳焊条角度

(2)垂直仰位焊接

1)打底焊。为了确保打底焊时坡口根部与底板熔合良好,在焊接时,引燃电弧后对始焊端先预热,然后将电弧压低,待形成熔孔后,采用小幅度锯齿形横向摆动的运条方式,进入正常焊接直至焊接结束。在操作时,电弧长度要控制得短些,确保底板与立管坡口熔合良好。

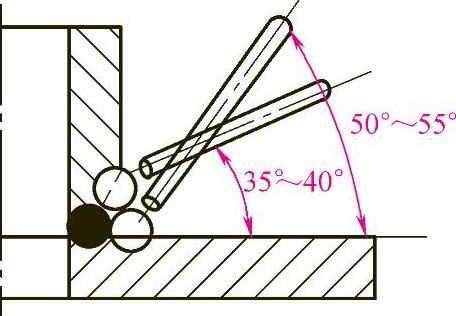

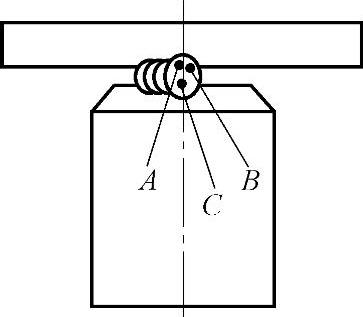

①采用连弧焊施焊打底层的最佳焊条角度如图2-150所示,首先在板侧起焊点处引弧,如图2-151中的A点所示。稍做停顿预热后,将焊条对准坡口根部,向背面送入焊条。当听到击穿坡口根部的“噗”声后,说明已形成熔孔,采用小幅度锯齿形运条法摆动焊条进行正常施焊。施焊的过程中应始终采用短弧施焊,在运条时,电弧在板端停留的时间应稍长些,在管端停留的时间稍短些,保证将熔化金属液由板端带向管端,使得在板端的电弧深度较大,以防熔池金属下坠。同时电弧应稍偏向板,以防管壁被烧穿。注意先使板孔边缘与管子坡口根部形成熔池且连接在一起,然后才能够继续向前运条。(https://www.xing528.com)

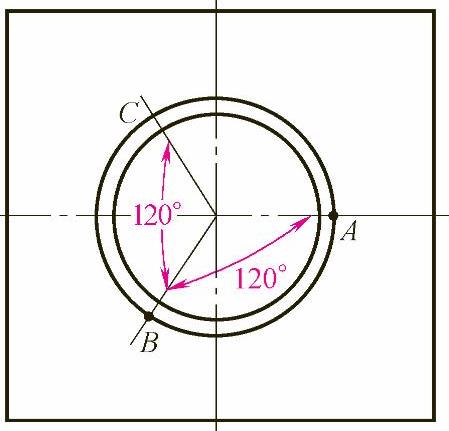

②采用灭弧法焊接时,焊条角度、起焊点位置与连弧焊相同。首先在板侧起焊点A位置引弧,稍作停顿预热后,将电弧对准坡口根部顶送焊条,当听到击穿根部的“噗”声后,说明已形成第一个熔池,此时应当迅速灭弧。待熔池金属由红变暗后,按A→B→C路线,以断弧击穿运条法施焊,如图2-152所示。A点表示在板孔边缘引弧,稍做停留,使板孔边缘预热、熔化,将较多的熔化金属敷在板孔边缘的熔池上,然后将电弧带着熔化金属拉向B点停顿。B点表示板孔边缘与管壁坡口根部共同形成的熔孔(即第二个熔池),其作用是确保坡口根部背面焊透、形成焊缝。当第二个熔池形成之后,将电弧拉向C点灭弧。C点表示在管子坡口根部灭弧,在C点灭弧的目的是保证管侧根部熔化,并加热从A点淌流到管子坡口根部的熔化金属,使其与管侧坡口根部金属熔合良好,防止产生未熔合缺陷,如此A→B→C反复运条进行施焊。施焊的过程中应当始终采用短弧施焊,保持B点熔孔的大小一致,运条时以透过坡口背面1/3弧柱长度为宜,并且要控制A、B、C三点电弧的停留时间。

2)填充焊。填充焊前要将打底焊缝的焊渣清理干净,处理好焊接有缺陷的地方,填充焊缝的表面不能有局部凸出现象,确保焊缝两侧熔合良好。填充层的焊缝不能太宽或太深,焊缝表面要保持平整。

3)盖面焊。盖面焊有两道焊缝,先焊接下面的焊缝,后焊接上面的焊缝。在焊接下面的焊缝时,焊条摆动幅度略微加大,熔池的下沿要覆盖填充焊道的一半以上。焊接上面的焊缝时,焊缝上沿与上面的板面要熔合良好,确保两条盖面焊缝圆滑过渡,使焊缝外观成形良好。管板垂直固定仰焊的打底层焊缝的焊条角度与盖面焊缝的最佳焊条角度分别如图2-153和图2-154所示。

图2-151 起焊点和定位焊缝的位置

A—起焊点 B、C—定位焊缝

图2-152 断弧击穿运条法

图2-153 管板垂直固定仰焊打底层焊缝的焊条角度

2.插入式管板的焊接

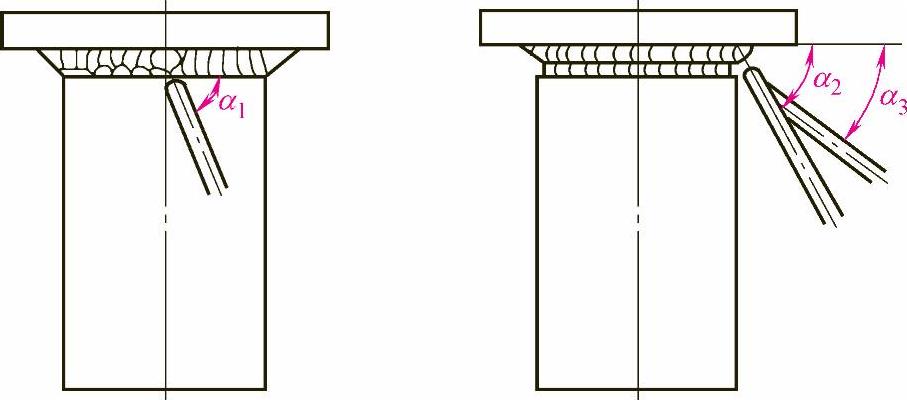

插入式管板的焊接通常分两个层次。先用直径ϕ2.5mm的焊条进行定位焊(定位焊每一点的长度为5~10mm),接着在定位焊缝的对面引弧,用直径ϕ2.5mm的焊条进行打底层的焊接,焊接电流70~100A,焊条与平板的夹角为40°~45°,焊条不做摆动,操作方法与平面焊基本相同。焊完后用清渣锤进行清渣,再用钢丝刷清扫焊缝表面,然后焊接盖面层。盖面层用直径ϕ3.2mm的焊条,焊条与平板的夹角为50°~60°,焊接时采用月牙形运条。

图2-154 管板垂直固定仰焊盖面焊缝的最佳焊条角度

注:α1=70°~85°,α2=60°~70°,α3=50°~60°

焊接插入式管板焊件时,必须确保焊接两层,不能用大直径焊条只焊一层。因为这种接头往往要承受内压,如果只焊一层,虽然可达到所需的焊脚尺寸,但因焊缝内部存在缺陷,工作时往往会发生焊缝泄漏、渗水、渗气和渗油等现象。

3.管道的向下立焊

在全位置焊接时,熔化的金属容易向下流,使焊缝成形差。传统的焊接方法采用减小焊接电流和向上立焊来克服。焊条电弧焊向下立焊的操作过程为:在焊接结构中的立焊位置时用立向下焊条,由上向下运条进行施焊。由于采用的立向下焊条在其药皮中配制了提高熔渣熔点及黏度的物质,因此使焊条适宜在立焊时由上向下焊接。采用此种方法焊接时,坡口应当留有一定的均匀钝边,根部留一定间隙,采用大焊接电流,最好使用带引弧电流的弧焊电源,电弧吹力强,熔深大,不宜摆动。可由多个焊工组成连续操作的流水作业班组,这种方式多用在长距离大口径管线的焊接施工。它与传统的向上焊接比较,具有焊接质量好,焊接速度快,生产率高(比使用普通焊条由下向上焊接的效率能提高两倍以上,节省焊条约30%)等优点。

(1)管道向下立焊技术要点 采用向下立焊,其焊接技术要点主要包括下列几点:

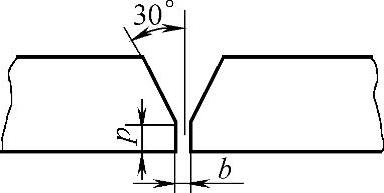

1)坡口形式及尺寸。管道向下立焊选择单面V形坡口,单面焊双面成形,坡口形式如图2-155所示。

2)管道向下立焊参数。管道向下立焊参数的确定主要包括下列内容:

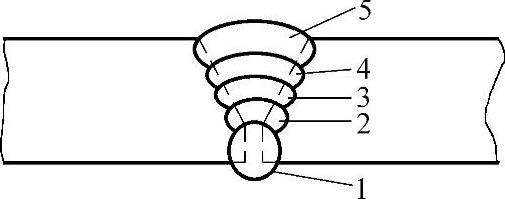

①管道向下立焊遵守多层多道焊的原则。焊接顺序如图2-156所示。

图2-155 管道向下立焊坡口示意图

图2-156 焊接顺序

1—根部焊道 2—热焊焊道 3、4—填充层焊道 5—盖面层焊道

②焊接材料应当根据不同的管材与输送介质选择不同的焊条。输气管线原则上选用低氢型立向下焊条,输油与水管线选用纤维素型立向下焊条。向下立焊均采用直流电源反极性接法。

(2)管道向下立焊操作方法 管道向下立焊多选用纤维素型立向下焊条。在焊接时,要求采用单面焊双面成形,背面焊缝要求焊波均匀、表面光滑或略有凸起。所以根部焊道是保证背面成形良好的关键。管道向下立焊操作方法主要分为:根焊、热焊、填充焊以及盖面焊四个过程。

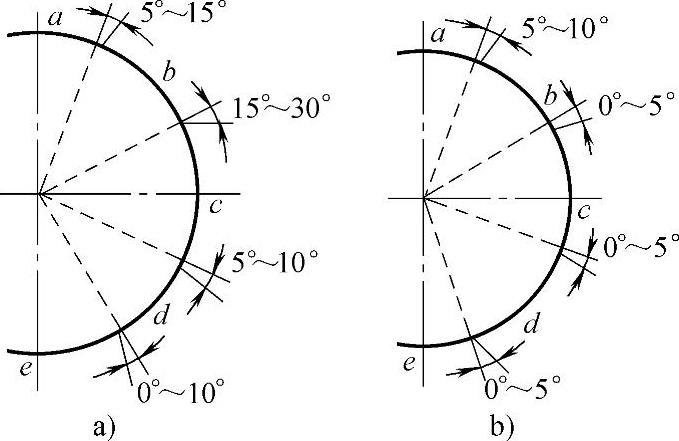

1)根焊。指焊接根部第一层焊道。在焊接时,从管顶中部稍稍超过中心线5~10mm处起焊,从坡口表面上引弧,然后将电弧拉回起焊处。电弧在起焊处稍做停留,待钝边熔透后沿焊缝直拖向下,采用短弧操作。焊条倾角的变化如图2-157a所示。根部焊道焊完之后,需要彻底清除表面焊渣,尤其是焊缝和坡口表面交界处应当仔细清除干净,防止在下层焊道焊接时产生夹渣。

2)热焊。根部焊道焊完后需及时焊接第二层焊道,即热焊。进行热焊时,与根焊时间的间隔不宜太长(最长10min),焊条直径可与根焊时相同或是稍大,运条时通常直拖向下或稍做摆动,但摆动时电弧长度要适中,维持短弧焊接,焊条倾角与根焊时相同。

3)填充焊。填充焊道是为给盖面焊接做基础。焊道要求均匀、饱满,两侧熔合良好且不能破坏坡口。焊条直径与焊接电流可以大些,采用直线运条或稍做摆动,维持短弧焊接,焊条倾角与根焊时基本相同。

4)盖面焊。盖面焊道是确保焊缝尺寸和外观的关键工序。焊条直径可与填充焊道的焊条相同或更大,但焊接电流不宜太大。采用直线略微摆动运条,摆动幅度要适当,以压两侧坡口1.5~2.0mm为宜。收弧时,焊条要慢慢抬起,以确保焊道均匀过渡。焊接时焊条倾角的变化如图2-157b所示。

图2-157 管道向下立焊的焊条倾角

a)焊根部焊道的焊条倾角 b)焊盖面焊道的焊条倾角

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。