1.气焊

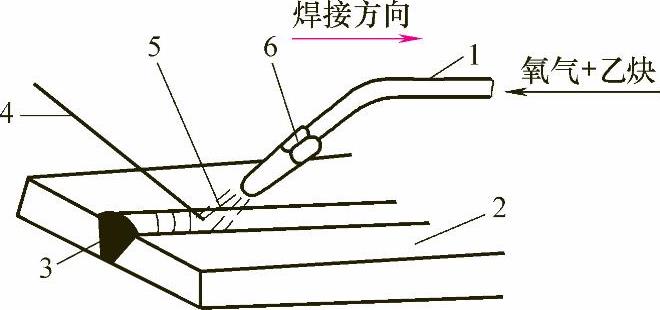

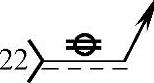

(1)概述 气焊(图1-88)是利用气体火焰作为热源的一种熔焊方法。常用氧气和乙炔混合燃烧的火焰进行焊接,故又称为氧乙炔焊。

气焊是利用可燃气体和氧气通过焊枪按照一定的比例混合,获得所要求的火焰能率及性质的火焰作为热源,熔化被焊金属和填充金属,使其形成牢固的焊接接头的一种焊接方法。

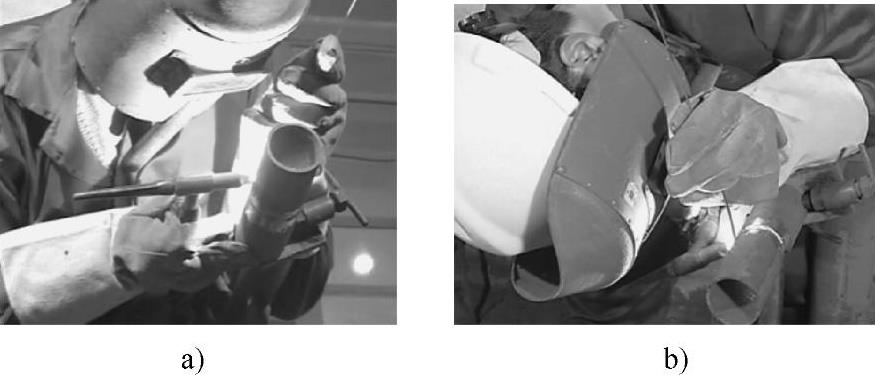

在气焊时,先将焊件的焊接处金属加热到熔化状态形成熔池,并不断地熔化焊丝向熔池中填充,气体火焰覆盖在熔化金属的表面上起保护作用,随着焊接过程的进行,熔化金属冷却形成焊缝,气焊过程如图1-89所示。

图1-88 气焊

图1-89 气焊过程示意图

1—混合气管 2—焊件 3—焊缝 4—焊丝 5—气焊火焰 6—焊嘴

(2)气焊的特点及应用

1)气焊的优点是:设备简单,操作方便,成本低,适应性强,在无电力供应的地方可以方便焊接;可焊接薄板、小直径薄壁管;焊接铸铁、非铁金属、低熔点金属及硬质合金时质量较好。

2)气焊的缺点是:火焰温度低,加热分散,热影响区宽,焊件变形大,过热严重,接头质量不如焊条电弧焊容易保证;生产率低,不易焊较厚的金属;难以实现自动化。

基于以上特点,气焊目前在工业生产中主要用于焊接薄板、小直径薄壁管及铸铁、非铁金属、低熔点金属及硬质合金等材料。此外,气焊火焰还可以用于钎焊、喷焊和火焰矫正等。

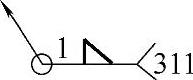

(3)应用举例 图1-90所示为管座焊接结构图。管座由底板和立管两部分组焊而成,所用材质为Q235A,焊接方法采用气焊。

表示底板和立管之间的内侧焊缝:焊脚尺寸是1mm,周围单面角焊缝。311代表焊接方法为氧乙炔焊。

表示底板和立管之间的内侧焊缝:焊脚尺寸是1mm,周围单面角焊缝。311代表焊接方法为氧乙炔焊。

2.等离子弧焊

图1-90 管座焊接结构图

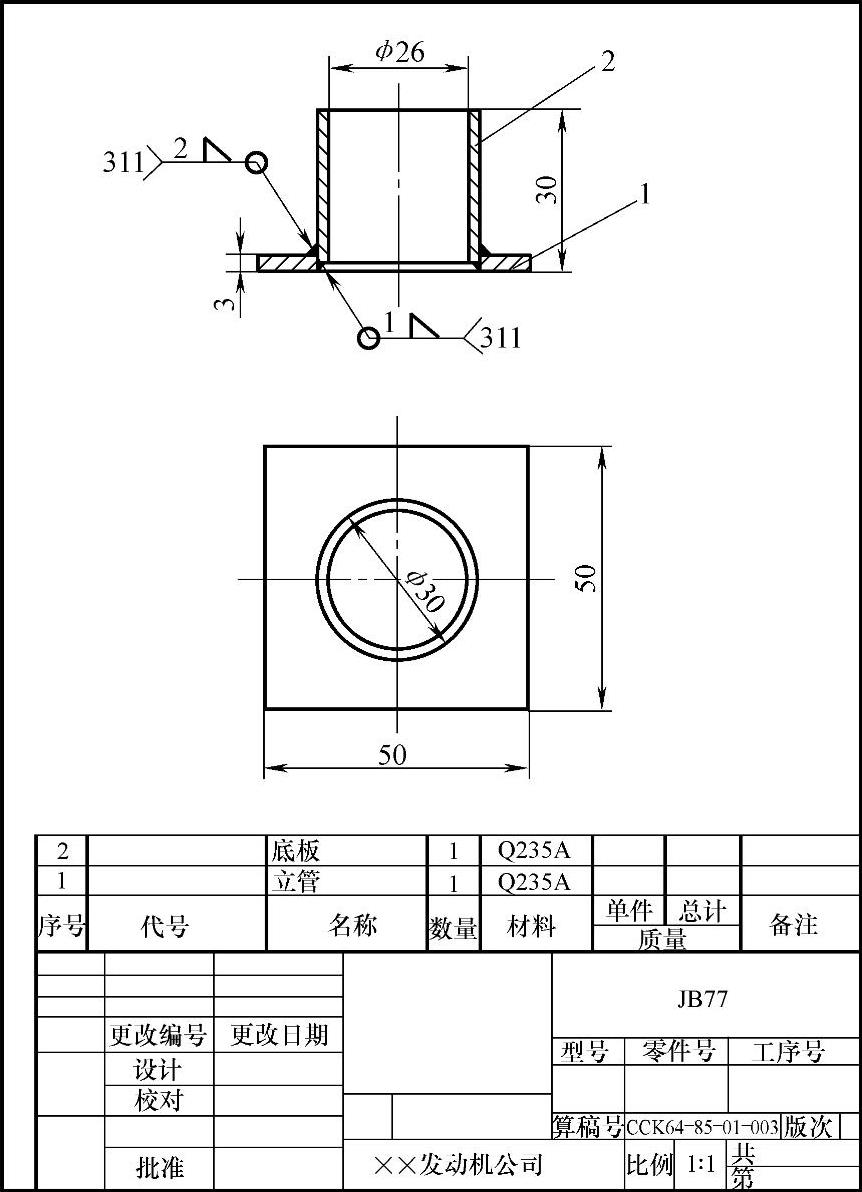

(1)概述 等离子弧是利用等离子枪将阴极(如钨极)和阳极之间的自由电弧压缩成高温、高电离、高能量密度及高焰流速度的电弧。利用等离子弧来进行切割与焊接的工艺方法称之为等离子弧切割和焊接,它不仅能够切割和焊接常用工艺方法所能加工的材料,而且还能够切割或焊接一般工艺方法所难于加工的材料,因此它在焊接与切割领域中是一门较有发展前途的先进工艺。

一般的焊接电弧未受到外界的压缩,称之为自由电弧。自由电弧中的气体电离是不充分的,能量不能高度集中,并且弧柱直径随着功率的增加而增加,因此弧柱中的电流密度近乎为常数,其温度也就被限制在5730~7730℃。如果对自由电弧的弧柱采取压缩措施,强迫其“压缩”,就能够获得导电截面收缩得比较小而能量更加集中,弧柱中的气体几乎达到全部电离状态的电弧——等离子弧。

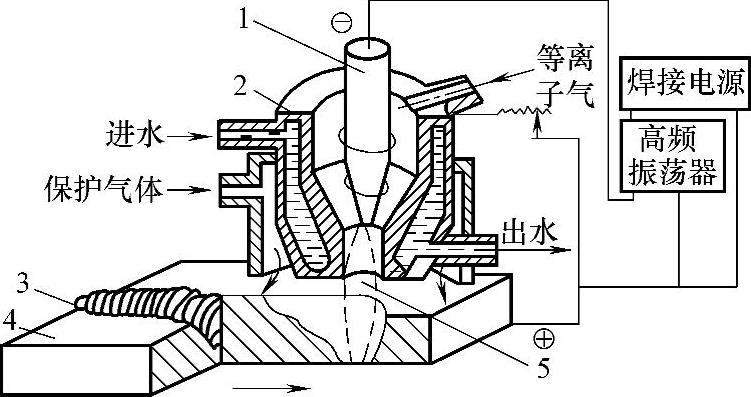

目前广泛采用的压缩电弧的方法是将钨极缩入喷嘴内部,并在水冷喷嘴中通以一定压力和流量的离子气,强迫电弧通过喷嘴孔道,以形成高温、高能量密度的等离子弧。等离子弧的形成如图1-91所示(等离子弧切割无保护气和保护罩),此时电弧受到如下三种压缩作用。

图1-91 等离子弧的形成

1—钨极 2—水冷喷嘴 3—保护罩 4—冷却水 5—等离子弧 6—焊缝 7—焊件(母材)

1)机械压缩作用。当将一个用水冷却的铜制喷嘴放置在其通道上,强迫这个“自由电弧”从细小的喷嘴孔中通过时,弧柱直径受到小孔直径的机械约束不能自由扩大,而使电弧截面受到压缩。这种作用称之为“机械压缩效应”。

2)热收缩作用。电弧通过水冷却的喷嘴,同时又受到外部不断送来的高速冷却气流(氮气、氩气等)的冷却作用,这样弧柱外围受到强烈冷却,使其外围的电离度大大减弱,电弧电流只能从弧柱中心通过,电弧弧柱进一步被压缩。这种作用称之为“热收缩效应”。

3)磁收缩作用。带电粒子在弧柱内的运动,可以看成是电流在一束平行的“导线”内移动,由于这些“导线”自身磁场所产生的电磁力,使这些“导线”相互吸引,从而产生磁收缩效应。因为前述两种效应使电弧中心的电流密度已经很高,使得磁收缩作用明显增强,所以使电弧更进一步的受到压缩。

电弧在以上三种压缩作用下,弧柱截面很细,温度极高,弧柱内气体也得到了高度的电离,从而形成稳定的等离子弧。

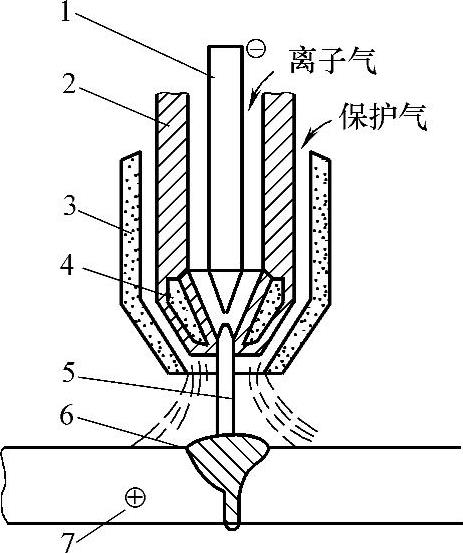

等离子弧焊接是借助水冷喷嘴对电弧的拘束作用,获得较高能量密度的等离子弧进行焊接的一种方法。它是利用特殊构造的等离子焊枪所产生的高温等离子弧,并在保护气体的保护下,来熔化金属实行焊接的,如图1-92所示。它几乎可以焊接电弧焊所能焊接的所有材料还可以焊接多种难熔金属及特种金属材料,并具有很多优越性。在极薄金属焊接方面,它解决了氩弧焊所不能胜任的材料和焊件的焊接问题。按照焊缝成形原理不同,等离子弧焊有穿孔型等离子弧焊、熔透型等离子弧焊和微束型等离子弧焊三种基本方法。

图1-92 等离子弧焊接

1—钨极 2—喷嘴 3—焊缝 4—焊件 5—等离子弧

(2)等离子弧焊的特点 等离子弧焊与钨极氩弧焊相比具有下列特点:

1)由于等离子弧的温度高,能量密度大(即能量集中),熔透能力强,对于8mm或是更厚的金属可不开坡口,不加填充金属直接施焊,可以用比钨极氩弧焊高得多的焊接速度施焊。这不仅提高了焊接生产率,而且可以减小熔宽,增大焊缝厚度,因此可以减小热影响区宽度和焊接变形。

2)由于等离子弧的形态近似于圆柱形,挺直性好,几乎在整个弧长上都具有高温。所以,当弧长发生波动时,熔池表面的加热面积变化不大,对焊缝成形的影响较小,容易得到成形均匀的焊缝。

3)由于等离子弧的稳定性好,特别是采用联合型等离子弧时,使用很小(大于0.1A)的焊接电流,也能够保持稳定的焊接过程。所以,可以焊接超薄的焊件。

4)由于钨极是内缩在喷嘴里面的,在焊接时不会与焊件接触。所以,不仅可以减少钨极损耗,并可防止焊缝金属产生夹钨等缺陷。

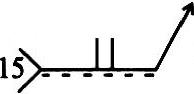

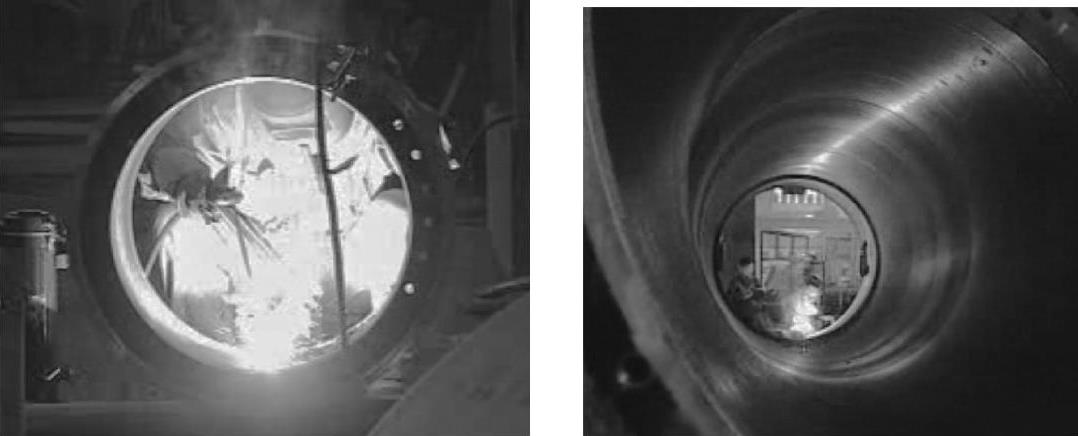

(3)应用举例 在石油和锅炉工业中使用的管路(图1-93),可以使用等离子弧焊。图1-94所示为对接钢管结构图,管1和管2的材质均为06Cr18Ni11Ti不锈钢,壁厚为1.0mm,采用等离子弧焊,可以实现单面焊接双面成形。

如图1-94所示, 表示左管和右管之间的环焊缝采用对接焊缝,等离子弧焊。

表示左管和右管之间的环焊缝采用对接焊缝,等离子弧焊。

图1-93 石油和锅炉工业中的管路焊接作业图

图1-94 对接钢管结构图

3.电阻焊

(1)概述 电阻焊是压焊中应用最为广泛的一种焊接方法。它与熔焊不同,熔焊是利用外加热源使连接处熔化凝固结晶形成焊缝的,而电阻焊则是利用本身的电阻热及大量塑性变形能量而形成焊缝或是接头的。电阻焊现已在航空、汽车、自行车、地铁车辆、建筑行业、量具、刃具及无线电器件等工业生产中得到了广泛的应用。

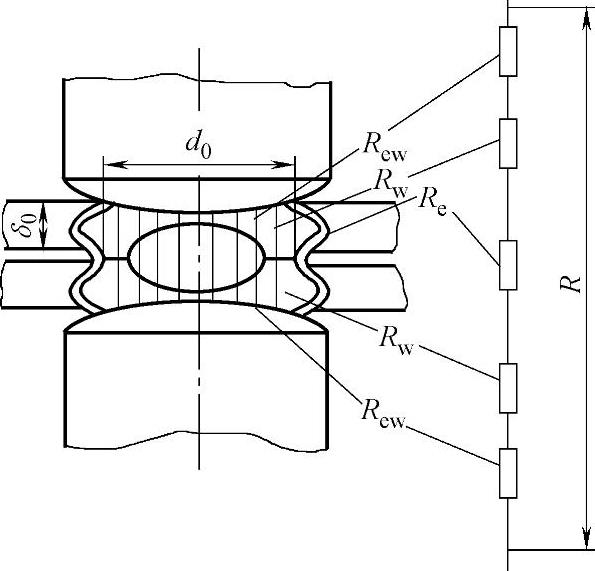

电阻焊是焊件组合后通过电极施加压力,利用电流通过接头的接触面及邻近区域产生的电阻热进行焊接的方法。采用电阻焊时,产生电阻热的电阻有焊件之间的接触电阻、电极与焊件的接触电阻和焊件本身电阻三部分,在点焊时,电阻分布如图1-95所示。(https://www.xing528.com)

(2)电阻焊的特点 电阻焊与其他焊接方法相比具有以下特点:

1)因为是内部热源,热量集中,加热时间短,在焊点形成过程中始终被塑性环包围,所以电阻焊冶金过程简单,热影响区小,变形小,易于获得较好质量的焊接接头。

2)电阻焊焊接速度快,特别是对点焊来说,甚至1s可以焊接4~5个焊点,因此生产率高。

3)除了消耗电能之外,电阻焊不需消耗焊条、焊丝、乙炔和焊剂等,可以节省材料,所以成本较低。

4)操作简便,易于实现机械化和自动化。

5)劳动条件改善,电阻焊所产生的烟尘、有害气体少。

6)因为焊接在短时间内完成,需要用大电流及高电极压力,所以焊机容量大,设备成本较高,维修较困难,而且常用的大功率单相交流焊机不利于电网的正常运行。

图1-95 点焊时电阻分布

Rew—电极与焊件接触电阻 Rw—焊件本身电阻 Re—焊件之间的接触电阻

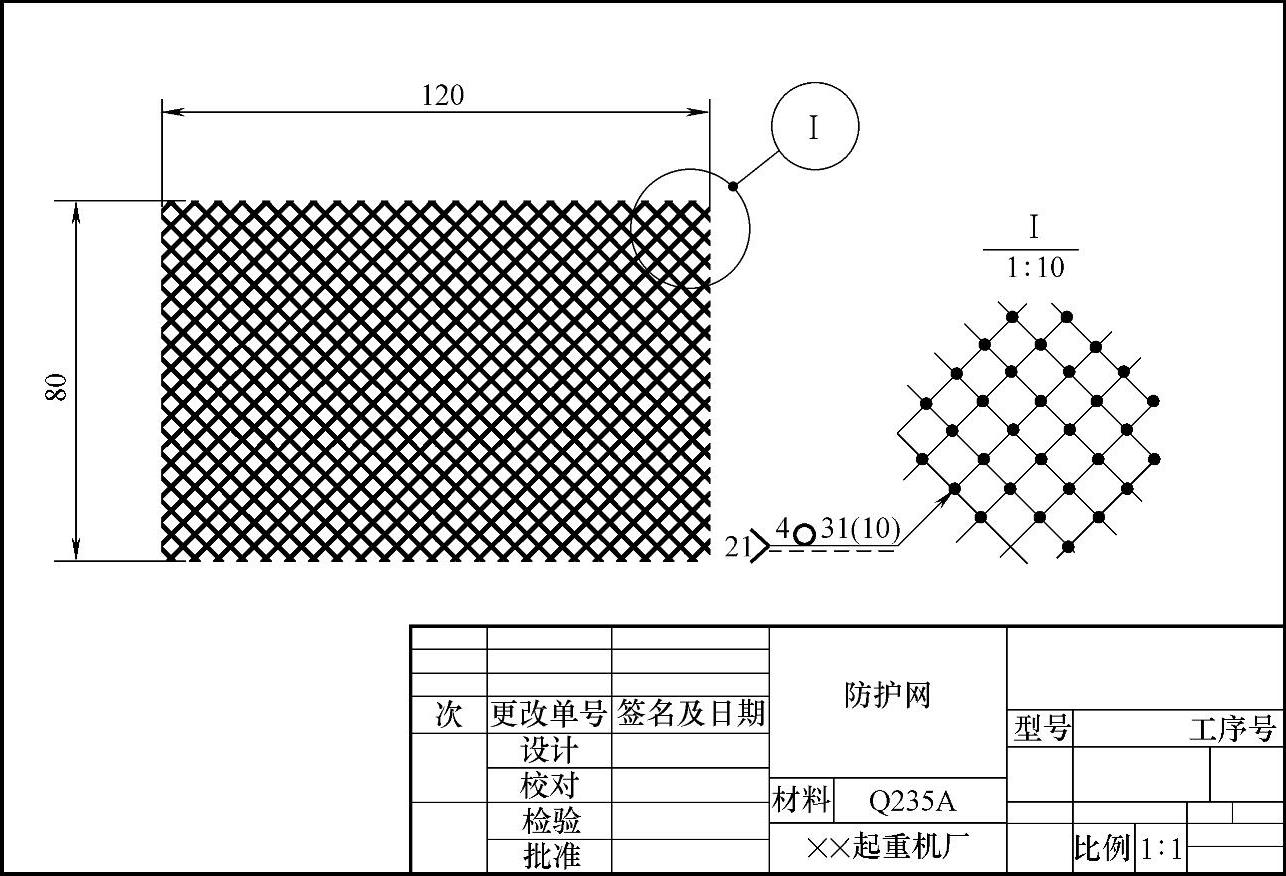

图1-96 某起重机厂防护网的焊接结构图

7)电阻焊机大多工作固定,不如焊条电弧焊等灵活、方便。

8)点、缝焊的搭接接头不仅增加了构件的质量,而且因为在两板间熔核周围形成尖角,致使接头的抗拉强度及疲劳强度降低。

9)目前尚缺乏简单而又可靠的无损检验方法,焊接质量只能靠工艺试样和焊件的破坏性试验来检查,依靠各种监控技术来保证。

电阻焊可以分为对焊、缝焊、凸焊和点焊4种,其中电阻点焊、闪光对焊和高频对接缝焊的应用较广,主要用于薄板搭接、杆件和管件的对接等,广泛应用于汽车、拖拉机、飞机和仪表制造等工业部门当中。

(3)应用举例

1)电阻点焊。图1-96所示为某起重机厂防护网的焊接结构图。防护网采用直径为6mm的钢筋点焊而成。材料采用塑性较好的Q235A,适于电阻焊。

如图1-96所示, 表示钢筋之间的点焊缝:焊点直径为4mm,有31个焊点,焊点间距为10mm。21表示焊接方法是电阻点焊。

表示钢筋之间的点焊缝:焊点直径为4mm,有31个焊点,焊点间距为10mm。21表示焊接方法是电阻点焊。

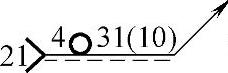

2)缝焊。图1-97所示为汽车油箱的焊接结构图。油箱由箱底和箱盖两部分组焊而成,材料采用ϕ8钢,板厚为2.0mm,焊缝为周围焊缝。油箱要求密封,焊接方法选电阻缝焊。

图1-97 汽车油箱的焊接结构图

如图1-97所示, 表示箱底和箱盖之间的焊缝是电阻缝焊。

表示箱底和箱盖之间的焊缝是电阻缝焊。

4.钎焊

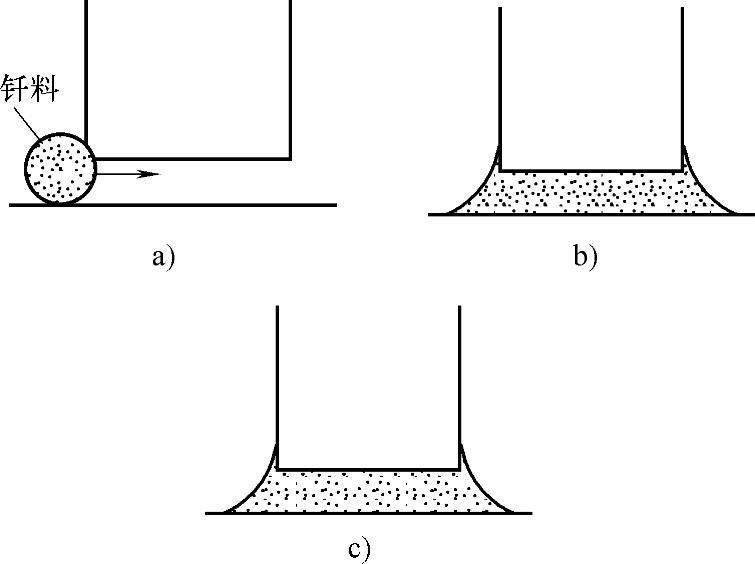

(1)概述 钎焊(图1-98)是采用比焊件熔点低的金属材料做钎料,将焊件和钎料加热到高于钎料熔点,但低于焊件熔点的温度,利用液态钎料润湿母材,填充接头间隙并与母材相互扩散实现连接的方法,其过程如图1-99所示。

图1-98 钎焊

(2)钎焊的分类

1)按钎料熔点的不同,钎焊可以分为软钎焊和硬钎焊。当所采用的钎料的熔点(或液相线)低于450℃时,称之为软钎焊,高于450℃的,称之为硬钎焊。

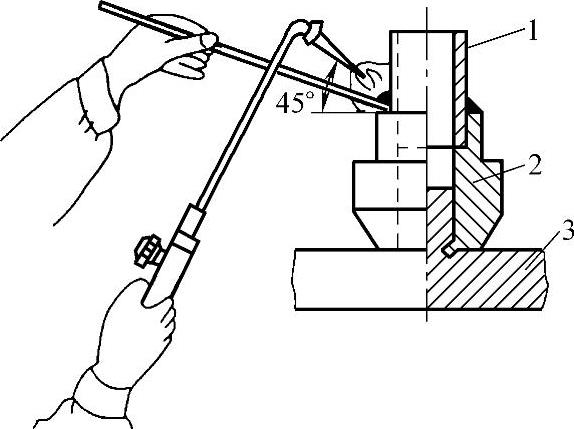

2)按热源种类和加热方式的不同,钎焊可以分为火焰钎焊、炉中钎焊、感应钎焊、电阻钎焊、电弧钎焊、激光钎焊、气相钎焊和烙铁钎焊等。最为简单、最为常用的是火焰钎焊和烙铁钎焊,火焰钎焊如图1-100所示。

图1-99 钎焊过程

a)在接头处安置钎料,并对焊件和钎料进行加热 b)钎料熔化并开始流入钎缝间隙 c)钎料填满整个钎缝间隙,凝固后形成钎焊接头

图1-100 火焰钎焊

1—导管 2—套接接头 3—工作平台

(3)钎焊特点 与熔焊相比,钎焊具有以下的特点:

1)钎焊时加热温度低于焊件金属的熔点,因此钎焊时,钎料熔化而焊件不熔化,焊件金属的组织和性能变化较少。钎焊后,焊件的应力与变形较少,可用于焊接尺寸精度要求较高的焊件。

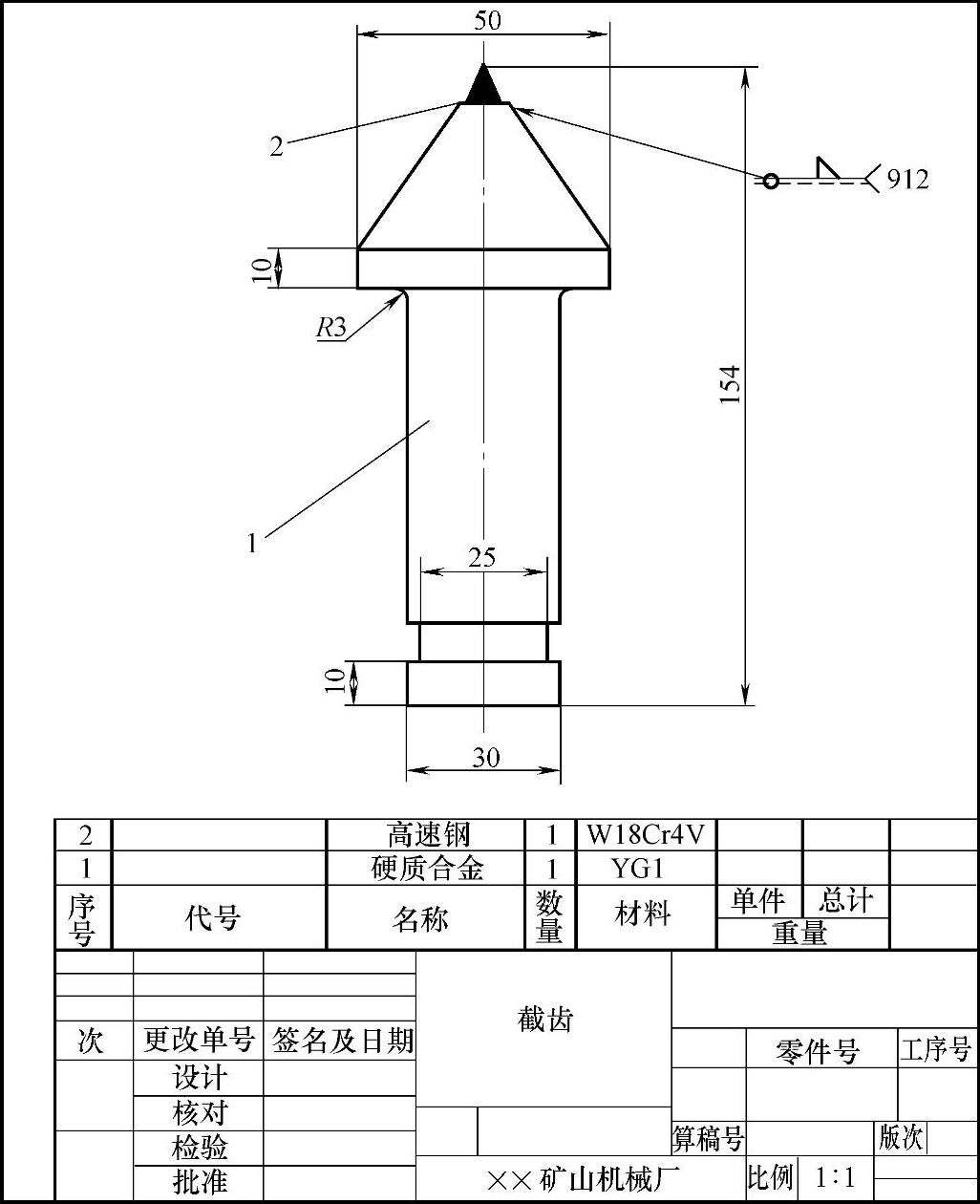

图1-101 掘进机截齿的焊接结构图

2)某些钎焊,可一次焊几条、几十条钎缝甚至更多,因此生产率高,如自行车车架的焊接等。钎焊还可焊接其他方法无法焊接的结构、形状复杂的焊件。

3)钎焊不仅可以焊接同种金属,也适宜焊接异种金属,甚至可以焊接金属与非金属,如核反应堆中的金属与石墨的钎焊等,所以应用范围很广。

4)钎焊接头的强度和耐热能力较基体金属低,装配要求比熔焊高,以搭接接头为主,使结构质量增加。

(4)应用举例 图1-101所示为某矿山机械厂掘进机截齿的焊接结构图。结构由高速钢和硬质合金组焊而成,材料分别采用W18Cr4V和YG1,材质不同,可以充分发挥钎焊的长处。

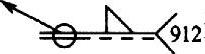

如图1-101所示, 表示硬质合金是采用钎焊的方法镶嵌到高速钢基体中,周围角焊缝。912表示火焰硬钎焊。

表示硬质合金是采用钎焊的方法镶嵌到高速钢基体中,周围角焊缝。912表示火焰硬钎焊。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。