1. 生物基聚氨酯弹性纤维

氨纶(莱卡)是一种TPU 纤维,是目前国内外流行的一种高档化纤材料。氨纶与棉、毛、腈纶、涤纶等混纺成纱线,可制成紧身衣、运动衣、内衣、毛衣、弹力裤料、袜类等弹性衣料。近年来,生物基聚氨酯纤维的开发呈上升趋势。巴斯夫公司开发的生物基TPU 产品——Elastollan 系列,其生物含碳量达49%,具有优良的机械性能、耐水解性能和良好的低温挠性。Elastollan 产品特别适用于弹性纤维生产,其中Elastollan-NEX 聚氨酯的可再生资源组分比例达到40%,该TPU 的加工温度较常规产品低30 ℃,加工能耗可节省20%,产品性能和成本亦极具竞争力。

意大利Radici 公司利用100%的可再生资源——玉米秸为原料,制得了生物基聚氨酯弹性纤维,其生物组分达80%。该纤维的技术特征主要为:与传统石油基产品(使用PTMEG中间体制备的TPU)比较,具有更为合理的加工工艺过程;生物基氨纶的后加工性能得以明显改善,主要是纱线的加工效率提高,张力条件下加工的纱线瑕疵可降至最低,同时大幅降低了加工中的滞后效应;与传统PTMEG 原料的氨纶比较,其成本更具竞争性。

2. 生物基TPU 在鞋材方面的应用

近年来,全球制鞋产量平稳增长。2011—2018 年,全球鞋业产量呈现出逐年增长的趋势,2018 年达到了271.76 亿双,较上年增长3.50%,中国是世界上最大的鞋类生产和出口国,2018 年共生产135.23 亿双,占全球总量的49.8%。TPU 是鞋材中大量使用的材料之一,主要应用于鞋底和鞋面。

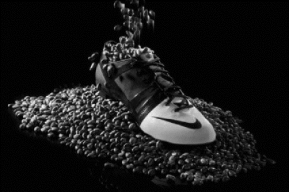

2012 年,路博润公司的西班牙公司Merquinsa 报道其Pearlthane ECO TPU 产品已应用于耐克GS 足球鞋(图9-4)的鞋底上。这款足球鞋的鞋底是由50%的pebax renew(基于蓖麻油的热塑性弹性体,约含97%的可再生成分)和50%的生物基热塑性聚氨酯弹性体制成。根据Merquinsa 的说法,TPU 使底板较传统的钢板重量减轻15%。

2018 年德国著名户外鞋制造商沃德(VAUDE)首次将生物基热塑性聚氨酯用于Skarvan 系列新款徒步旅行鞋的鞋头和鞋跟的制造,而不是传统的石油基TPU(图9-5)。该系列新鞋符合严格的环保要求,减少了对石油的依赖,满足了客户对真正可持续产品的需求。

(https://www.xing528.com)

(https://www.xing528.com)

图9-4 基于生物基TPU 制造的耐克GS 足球鞋

图9-5 基于生物基TPU 制造的Skarvan 徒步旅行鞋

德国科思创公司于2019 年在杜塞尔多夫举行的2019 贸易展览会6 号馆A 75 展位展示了由中国设计师设计的新型运动鞋,如图9-6 所示,这双鞋完全由生物基TPU(Desmopan © eco)制成,并完美兼顾了时髦性和功能性。

3. 生物基TPU 在其他方面的应用

图9-6 使用生物基TPU 制作的鞋子

法国索普瑞玛公司的MAMMOUTH © NEO Base 是一种生物基TPU 底部自粘卷材,用于多层复合防水系统。该产品由生物基热塑性聚氨酯复合高粘接性的自粘胶层组成,同时由玻璃纤维网格布进行增强。美国福特公司为客户节省成本支出,采用西班牙麦金莎公司的生物基TPU 产品打造了林肯MKZ 车型内的储物格滑盖,与传统石油基TPU 相比,该生物基TPU 不仅具有相当的耐磨性、耐低温性、机械性能和耐水解性能等,而且可减少40%的CO2气体排放量。此外生物基TPU 还可应用于电子产品、胶黏剂、薄膜等领域。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。