1. 磷系阻燃热塑性聚氨酯弹性体

随着人们环保意识的增强以及法规的完善,磷系阻燃剂作为一种环境友好型的阻燃剂,虽然没有氯系、溴系等卤族阻燃剂阻燃效率高,但仍然凭借不产生腐蚀性或有毒气体、对环境危害较小,成为目前阻燃行业不可或缺的一类阻燃剂。

磷系阻燃剂绝大部分兼具气相阻燃机理和凝聚相阻燃机理。在燃烧时,磷化合物分解生成磷酸的不可燃液态膜,其沸点可达300 ℃。同时,磷酸又会进一步脱水生成偏磷酸,偏磷酸进一步聚合生成聚偏磷酸。在这个过程中,不仅由磷酸生成的液膜起到了覆盖效应,又由于生成的聚偏磷酸是强酸,是很强的脱水剂,可以使聚合物脱水而炭化,改变了聚合物燃烧过程并在其表面形成炭膜以隔绝空气,从而发挥更强的阻燃效果。通常,磷系阻燃剂对含氧聚合物的作用效果最佳,主要被用在聚氨酯、纤维素、聚酯等聚合物中。对于不含氧的烃类聚合物,磷系阻燃剂的作用效果就比较弱。

含磷阻燃剂也是一种自由基捕获剂,利用质谱技术发现,任何含磷化合物在聚合物燃烧时都有PO·形成。它可以与火焰K 域中的氢原子结合,起到抑制火焰的作用。另外,磷系阻燃剂在阻燃过程中产生的水分,一方面可以降低凝聚相的温度,另一方面可以稀释气相中可燃物的浓度,从而更好地起到阻燃作用。Toldy 通过对比研究了含磷阻燃剂对TPU 的阻燃效果影响,发现随着阻燃TPU 中磷含量的提高,其极限氧指数也随之增大,且热释放速率降低,但是由于仅是单一磷阻燃很难提高阻燃TPU 的垂直燃烧等级。此外,他发现进一步添加有机黏土能够与含磷阻燃剂产生协效作用提高阻燃TPU 的LOI,但是会加速TPU 的降解,胺类稳定剂可以改善TPU 的熔滴现象。含磷阻燃剂分为无机磷阻燃剂和有机磷阻燃剂两类,下面分别介绍其阻燃TPU 情况。

1)无机磷阻燃剂改性TPU

无机磷阻燃剂主要有红磷、磷酸盐以及聚磷酸盐等。这类阻燃剂的应用历史较为悠久,从1965 年被发现以后一直都活跃于阻燃剂市场,红磷是最常见的无机磷系阻燃剂,其阻燃效果好,只需要添加少量即能有效提高聚合物的阻燃性能,因此对材料的物理性能没有很大影响。同时红磷对电气性能影响很小,所以红磷在印制电路板(printed circuit board,PCB)制造行业应用很广泛。但是,由于红磷添加到基体后会使制品显红色或者黑色,对于颜色有一定要求的材料会大大限制红磷的使用。聚磷酸铵也是一类应用很广泛的无机磷系阻燃剂,它在高温下会生成氨气和多聚磷酸,氨气可以稀释空气中氧气和聚合物分解后产生的可燃性气体,起到气相阻燃的作用;而多聚磷酸则是强脱水剂,燃烧的时候可以使基体脱水炭化形成炭层,炭层起到保护层的作用,隔绝氧气与热量,起到凝聚相阻燃的作用。另外,聚磷酸铵还能够在膨胀阻燃体系起到酸源的作用,与气源、碳源配合使用。

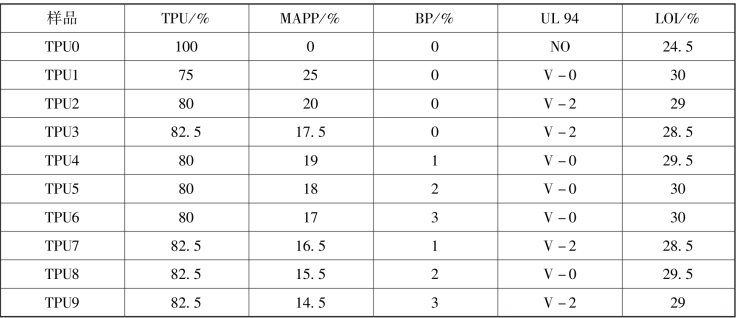

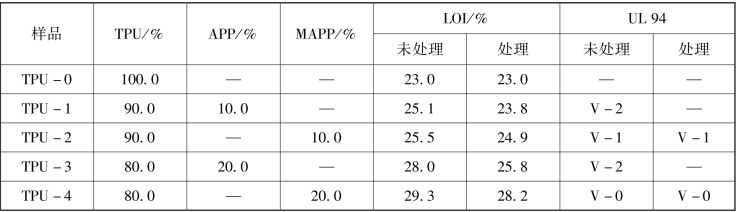

专利WO/2009/117301 公开了一种制备含磷阻燃电线电缆外套用TPU 专用料的方法,该专用料包含15 ~25 wt%的次磷酸、0 ~5 wt%的磷酸盐、2.5 ~10 wt%的季戊四醇或双季戊四醇、0 ~5 wt%的无机填料(如滑石粉、磷酸铵、硼酸锌、碳酸钙、氧化锑、黏土或蒙脱土)和0.05 ~5 wt%的抗氧剂,制得TPU 专用料LOI 为35%,并能够通过UL94 垂直燃烧V-0 级试验。Zhao 等人通过原位聚合法制备了协效微胶囊化聚磷酸铵(microencapsulated ammonium polyphosphate,MAPP),并与磷酸硼(boron phosphate,BP)复配后加入TPU 中,得到复配阻燃TPU,其配方和极限氧指数法与UL94 试验测试结果见表7-6。

表7-6 MAPP 与BP 复配阻燃TPU 配方和极限氧指数法与UL94 试验测试结果

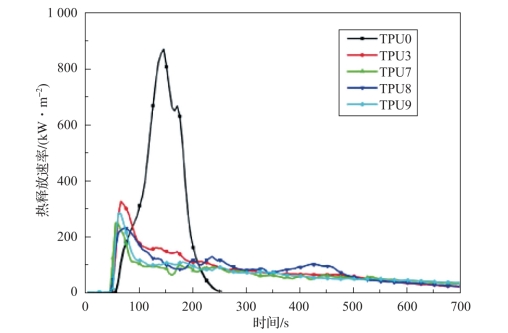

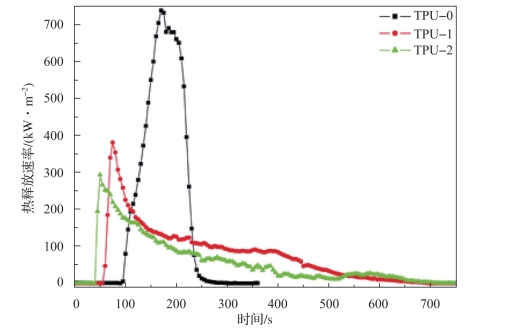

通过极限氧指数法和UL 94 测试可知,当只加入20% MAPP 到TPU 中时仅能达到V-0 等级,而以质量分数1% ~3%的BP 部分代替MAPP 能够有效改善TPU 的热稳定性和阻燃性能,其中BP 促进成炭的最佳含量为2%,而且当MAPP 和BP 质量分数分别为15.5%和2%时TPU 能够达到垂直燃烧V-0 级。图7-7 为该体系锥形量热仪法得到的热释放速率曲线。由图7-7 可知,与纯TPU 相比,TPU/MAPP(17.5 wt%)的峰值热释放速率降低了约60%,并且添加BP 导致TPU 的峰值热释放速率进一步降低。

图7-7 MAPP 与BP 阻燃TPU 锥形量热仪法得到的热释放速率曲线

但是,上述所有阻燃TPU 的点火时间和达到峰值热释放速率的时间均比纯TPU 低,并且无论是否添加BP,其点火时间均无明显差异。图7-8 为MAPP 与BP 阻燃TPU 的扫描电镜图片,由图7-8 可知,纯TPU 在燃烧后产生的残炭结构松散,而加入MAPP 和BP 的TPU 残炭更加致密。

图7-8 MAPP 与BP 阻燃TPU 的扫描电镜图片

(a)TPU0 的外表面;(b)TPU0 的内表面;(c)TPU3 的外表面;(d)TPU3 的内表面;(e)TPU8 的外表面;(f)TPU8 的内表面

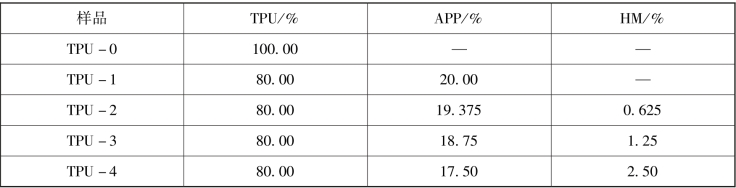

Chen 等以PP 和空心微珠(hollow microspheres,HM)为阻燃剂,将两者复合使用加入TPU 中,通过锥形量热仪法、极限氧指数法和热重分析等方法对其进行了研究。表7-7 为其各组分配方。

表7-7 APP 与HM 阻燃TPU 配方

图7-9 为APP 与HM 阻燃TPU 的LOI 与UL 94 测试试验结果。试验结果表明,纯TPU的LOI 仅为21.5%,而加入20%APP 的TPU 中,LOI 高达31.5%。同时,以少量HM 部分取代APP 会使TPU 的LOI 略微增加。在所有样品中,HM 为0.625%的TPU 的LOI 最高,可达32.5%。随着HM 的进一步增加,TPU/APP/HM 复合材料的LOI 有所降低。这是因为HM可改变TPU 燃烧后残炭的膨胀度和密度,当HM 含量增加时,残炭的密度增加,但是膨胀度降低。因此,HM 为0.625%的TPU-2 具有适当的膨胀度和密度,并且在所有样品中LOI值最高。

图7-9 APP 与HM 阻燃TPU 的LOI 与UL 94 测试试验结果

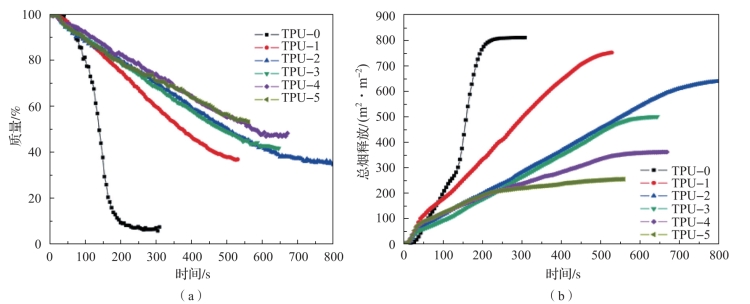

图7-10 为APP 与HM 阻燃TPU 的质量损失曲线和生烟总量曲线。由图7-10 可知,TPU 的质量损失行为与烟雾产生行为十分一致。在燃烧过程中,膨胀的炭层可能会出现在材料的表面上,从而形成物理保护屏障,以抑制热量和可燃气体的传递。炭层将限制氧气扩散到材料的下部或与热和可燃气体隔离,并进一步阻碍材料的热解。质量损失的减少可以归因于残炭的形成和材料表面的形态结构的改变。从图7-10 可以看出,TPU-0 的质量损失最大,在200 s 时仅残留10.0%的炭渣。但是,TPU-1 在200 s 时还有约75.5%的固体残留。同时,仅使用APP 的TPU-1 的质量损失大于同时使用HM 和APP 的样品。在生烟量曲线中,纯TPU 与阻燃改性的TPU 同样具有明显差异,并且随着HM 含量逐步增大,体系的生烟量也随着降低。这说明HM 可以降低TPU/APP/HM 复合材料的黏度,从而使残炭具有更高的膨胀度,并具有良好的隔热效果,可保护下层材料的分解。此外,具有良好隔热性能的HM 可以迁移到样品表面上,导致含HM 的样品生成的残炭量更高并减少烟雾的生成。

图7-10 APP 与HM 阻燃TPU 的质量损失曲线和生烟总量曲线

(a)质量损失;(b)生烟总量

2)有机磷阻燃剂改性TPU

有机磷系阻燃剂常用的有磷酸酯、磷酸酯类化合物、含磷多元醇和磷氮化有机磷阻燃剂,主要包括具有(RP)(O)(OR)2或R2P(O)(OR)结构的膦酸酯、具有[(RP(O)(O -)2]xM2x+或[R2P(O)O -]xMx+等结构的有机膦盐、具有(RO)3P =O 结构的磷酸酯、具有(RO)2P =O 结构的亚磷酸酯等。有机磷系阻燃剂同样具有较好的阻燃效率、燃烧产物低毒低腐蚀性、抑制燃烧后的残余物等优点。有机磷阻燃剂在提高TPU 阻燃性能的同时,还可起到增塑剂的作用,改善材料成型加工性。

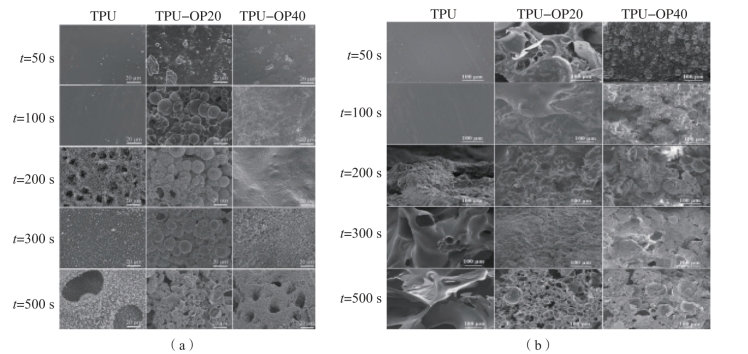

Li 等研究了有机磷(Organophosphorus,OP)含量对TPU 的阻燃性能和阻燃方式的影响。通过添加20%和40%的OP,TPU 的LOI 值从初始的23.1%增加到24.6%和33.5%。UL 94 测试显示纯TPU 为V-2 级、OP 含量为20%和40%的复合TPU 分别达到了V-1 级和V-0 级。随着OP 含量的增加,TPU 混合物阻燃性能提高。当OP 含量为20%时,TPU在燃烧时生成疏松、薄且易碎的多孔炭层,阻燃呈气相阻燃机理特征。而OP 含量为40%的体系中,凝聚相阻燃机理占主导地位,此时TPU 在燃烧过程中会形成连续、较厚且致密的炭层。这种炭层是一种更有效的屏障,可减少对聚合物表面的热反馈,从而获得更好的阻燃效果。图7-11 是OP 阻燃TPU 在锥形量热仪测试后在不同燃烧时间形成的焦炭残留物的内外表面SEM 照片。图7-11 中可以明显观察到OP 含量为40%的体系形成的炭层更加致密。

图7-11 OP 阻燃TPU 在锥形量热仪测试后在不同燃烧时间形成的焦炭残留物的内外表面SEM 照片

(a)外表面;(b)内表面

芳纶纤维(aramid fibers,AF)是一种阻燃纤维,具有耐热、高强度、高耐磨、柔软性好、低收缩性、化学结构稳定、燃烧无熔滴、不产生毒气等优点。为此,近来也有研究者将经磷酸改性后的AF(AF-P)加入TPU 中进行阻燃改性。Chen 研究了基于AF 和AF-P 的新型再生环保型阻燃剂,研究结果表明,AF-P 对TPU 的阻燃效果优于纯AF,这是因为P元素可以促进TPU 的分解,在较低的温度下释放出更多的CO2。这意味着P 元素催化多元醇的脱水,使TPU 解聚形成水;然后水与TPU 的解聚反应生成异氰酸酯,形成CO2和聚脲结构。聚脲结构比聚氨酯结构具有更好的防火性能,可用作膨胀型阻燃剂中P 元素的炭源。上述研究为废弃资源和聚合物绿色阻燃剂的再利用提供了新的思路和方法。

2. 氮系阻燃热塑性聚氨酯弹性体

氮系阻燃剂一般是三聚氰胺及其衍生物和相关化合物,主要有三聚氰胺、双氰胺、三聚氰胺氰尿酸盐(melamine cyanurate,MCA)和三聚氰胺磷酸盐(melamine phosphate,MP)等。氮系阻燃剂的阻燃机理主要是气相阻燃,当阻燃剂受热分解后会吸收大量热量,降低燃烧时的温度,同时还会分解成如NH3、N2、H2O、CO2之类的难燃气体,从而稀释燃烧过程中氧气和易燃气体的浓度,以获得阻燃效果。氮系阻燃剂的热稳定性好,分解温度比较高,三聚氰胺熔点在350 ℃左右,而且在400 ℃左右才分解,三聚氰胺氰尿酸盐分解温度在440 ~450 ℃左右。此外,氮系阻燃剂还具有成本低、低毒性、低腐蚀性等优点,除了有优异的阻燃性能之外,氮系阻燃剂还与聚合物材料具有良好的相容性,加工时烟雾小,不会产生表面迁移,特别适合用于TPU 材料的阻燃改性。

然而,单独使用氮系阻燃剂时阻燃效率较低,若要达到理想的阻燃效果需要加大其用量,这往往会导致聚合物的力学性能受到影响,因此氮系阻燃剂大多是与其他阻燃剂复配使用。如氮-磷复配使用的膨胀阻燃体系,或者与金属氢氧化物、金属氧化物等一起使用,通过它们之间良好的协效作用,获得较好的阻燃效果。

白晓军等研究了三聚氰胺磷酸盐阻燃剂对聚醚型TPU 的影响。研究发现MP 与聚醚型TPU 相容性较好,当MP 质量分数在30%以下时能够提高聚氨酯的力学性能,随着MP 的增加,聚氨酯的极限氧指数不断升高,当MP 含量为40%时,样品的LOI 达到30% 以上。图7-12 为MP 阻燃TPU 的烟密度测试结果。从图7-12 可以看出,随着MP 含量的增加,TPU 燃烧产生的烟雾的光吸收率呈下降趋势,表明在聚氨酯中添加MP 可以降低其烟密度。这是因为在MP 及其分解形成的氰尿酸的催化作用下,聚氨酯分子中氨基甲酸酯的单键首先断裂形成多羟基化合物和异氰酸盐。异氰酸盐会释放CO2与碳化二酰亚胺;同时,多羟基化合物降解形成醚、酯和水,放出的惰性气体可稀释TPU 材料表面的O2浓度,并且使炭层充分膨胀。MP 含量较高时,还能促进胺类化合物的形成,这类产物形成一层绝热层覆盖在聚合物表面,减少了较小气体产物的生成,从而具有较好的阻燃性和较低的烟密度。

图7-12 MP 阻燃TPU 的烟密度测试结果

0#为未改性的TPU,1#~4#为MP 质量分数10%、20%、30%和40%的阻燃改性TPU

3. 硅系阻燃热塑性聚氨酯弹性体

硅系阻燃剂研究开始于20 世纪80 年代,与其他类型阻燃剂相比,是诞生较晚的一类阻燃剂。虽然硅系阻燃剂的研究落后于卤系及磷系阻燃剂。但是,硅系阻燃剂作为一类新型无卤阻燃剂,以其优异的阻燃性、成型加工性和环境友好而独具风采。以硅化合物阻燃的高分子材料,含硅阻燃剂会迁移到材料的表面,形成表面为硅富集层的高分子梯度材料。一旦燃烧,就会生成Si-O 键和Si-C 键的无机隔热保护层,既阻止了燃烧生成的分解产物外逸,又抑制了基体的热分解,达到了高阻燃化、低发烟量、低有害性的目的。得益于其阻燃效率高、低毒性、防熔滴、环境友好等优点,同时还能改善聚合物的加工性能和提高聚合物的物理性能,尤其是低温冲击强度。近几年硅系阻燃剂的发展非常迅猛,而且随着各行业环保意识的日益加强,以硅系阻燃剂为主的一类环保阻燃剂具有广阔的发展前景,将是以后阻燃剂发展的重要组成部分。

硅系阻燃剂可以分为无机硅阻燃剂和有机硅阻燃剂两类,无机硅阻燃剂主要是SiO2及一部分硅酸盐,其阻燃机理是在体系燃烧的时候,无机硅覆盖在燃烧体表面隔绝氧气、易燃气体和热量来提高阻燃性能,而且对于特定的树脂还能够促进成炭提高残炭率。有机硅阻燃剂包括聚硅氧烷、带官能团的硅氧烷、硅树脂和硅橡胶等。有机硅系阻燃剂最大的特点是其与聚氨酯基体能够形成互穿网络结构,提高了阻燃剂在聚合物基体中的相容性,阻碍了阻燃剂在TPU 中的流动或者表面析出,因此有机硅系阻燃剂不会发生迁移,其阻燃改性聚合物体系有很高的稳定性。有机硅系阻燃剂的阻燃机理属于凝聚相阻燃机理,材料在燃烧时阻燃剂受热分解,并且从基体内部迁移到表面,在表面形成致密的硅-炭保护层,相比其他体系形成的炭层,硅-炭层更加稳定致密,具有优良的阻隔作用,隔绝了氧气、易燃气体和热量,同时还能防止聚合物受热时的熔滴现象,有效提高阻燃效率。

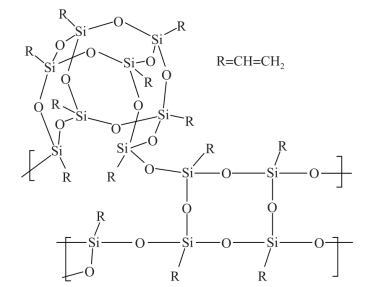

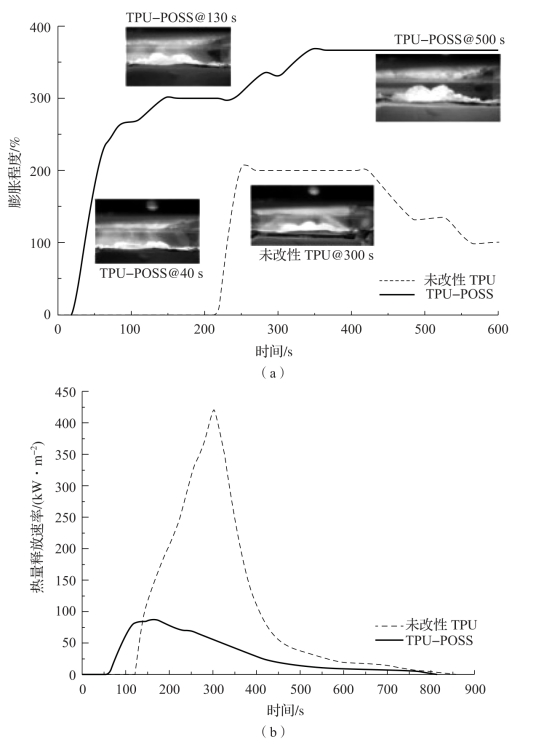

Serge 等人采用多面体低聚倍半硅氧烷(polyhedral oligomeric silsesquioxane,POSS)对TPU 进行阻燃改性,图7-13 为POSS 分子结构示意图。在使用锥形量热仪进行测试的同时,他们还通过图像分析手段,得到了动态条件下TPU 在燃烧过程中膨胀程度与时间的关系,图7-14 是样品的HRR 曲线和膨胀程度曲线。

图7-13 POSS 分子结构示意图

从图7-14 可知,与未改性TPU 相比,在TPU 中掺入质量分数10%的POSS 样品的PHRR 大幅降低约80%。但改性样品的点燃时间也有所提前。由图7-14(a)可知,TPU-POSS 的膨胀在25 s 时迅速开始,早于材料的点燃时间(60 s)。在60 s 时,由于形成膨胀炭而导致的样品膨胀程度约为250%。膨胀程度在100 ~200 s 之间达到约300%的平稳期,与PHRR 值的时间相对应。当膨胀程度再次增加(最高370%)时,HRR 则发生降低,表明这种额外的膨胀可提供进一步的保护,以阻止样品燃烧。同时,未改性TPU 的膨胀程度则相对而言低很多(至多200%),并且是其在样品点燃之后才开始形成的,即在材料燃烧期间形成。

图7-14 样品的HRR 曲线和膨胀程度曲线

(a)HRR 曲线;(b)膨胀程度曲线

此外,通过核磁共振测试还发现,聚倍半硅氧烷在燃烧时形成Si-O-Si 网络,从而提高了TPU 的阻燃性能及热稳定性。

Chen 等人采用羟基硅油对APP 进行微胶囊化,然后对比研究了微胶囊化的APP 和未进行处理的APP 在TPU 中的阻燃效果。表7-8 为其配方以及LOI 和UL94 试验测试结果。研究发现微胶囊化的APP 添加量20%时,即可达到垂直燃烧V-0 级;而同等添加量下,未经微胶囊化的APP 只能达到V-2 级。此外,同等添加量下,经过微胶囊化处理的APP 阻燃材料的极限氧指数也比未经处理APP 阻燃材料的好。

表7-8 羟基硅油改性APP 阻燃TPU 配方以及LOI 和UL 94 试验测试结果

图7-15 为羟基硅油改性APP 阻燃PTU 的HRR 曲线,从图7-15 可知与纯TPU 相比,TPU 中APP 或MAPP 的存在显著降低了HRR 值。对于TPU/APP 复合材料,其HRR 峰值在纯TPU 之前,并且其峰值比TPU 低得多。TPU/MAPP 的HRR 曲线则非常平坦,并且HRR的值与TPU/APP 相比进一步降低。但是,TPU/MAPP 的点燃时间与TPU-1 相比下降了很多。这种现象可能是羟基硅油相对易燃导致的,这种硅油在加热时会迁移到样品表面。此外,与TPU 中的APP 相比,添加MAPP 大大延长了燃烧过程。上述表明,使用羟基硅油对APP 微囊化可以显著增强TPU 中APP 的阻燃性能。

图7-15 羟基硅油改性APP 阻燃TPU 的HRR 曲线

4. 协效阻燃热塑性聚氨酯弹性体

在聚合物的阻燃研究过程中,通常会出现采用单一阻燃剂阻燃效率较低、添加量较大、达不到所要求的阻燃级别的问题,同时也影响了材料的机械性能。为了解决单一阻燃剂阻燃效率低的问题,通常采用一种阻燃剂与另一种称为协效剂用来阻燃聚合物,这种由两种或两种以上组分组成的阻燃体系称作协效阻燃体系。协效阻燃体系的阻燃效率往往高于由单一组分所产生的阻燃效率。常见的协效阻燃体系有卤-锑协效、卤-磷协效、溴-氮协效、磷-氮协效等。事实上,协效体系在一定程度上会构成膨胀型阻燃体系。由于膨胀型阻燃体系中多同时含有磷、氮元素,因此有时也直接用磷-氮协效阻燃体系代称。由于协效阻燃体系定义的宽泛性,事实上前文中所述的一些例子也可属于该体系范围内。

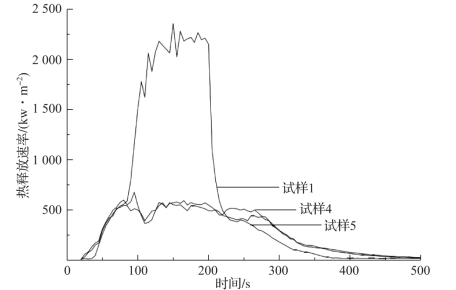

胡志刚采用二乙基次膦酸铝(aluminum diethylphosphinate,ADP)和三聚氰胺氰尿酸盐为主阻燃剂,复配二氧化钛和氧化铝(A12O3)制备了协效阻燃聚醚型TPU。制备的阻燃聚醚型TPU 极限氧指数可达31%,垂直燃烧仅持续5 s,且无滴落,阻燃级别达到V-0。TiO2和A12O3的加入能有效提高燃烧过程的成炭量,且使得炭层更致密,同时也降低了最大热释放速率,显示了良好的阻燃协效作用。其HRR 曲线如图7-16 所示,由图7-16 可知,试样4 和试样5 的最大热释放速率相对于纯TPU 均有明显的下降,且整个燃烧过程都维持在较低的速率范围内。同时,加入了TiO2和A12O3的试样5 的最大热释放速率比试样4 进一步降低,表明TiO2/A12O3能够起到一定阻隔热量传递的作用。

图7-16 ADP、MCA、TiO2、Al2O3协效阻燃TPU 的HRR 曲线(https://www.xing528.com)

试样1 为纯TPU,试样4 为ADP 和MCA 复配阻燃TPU,试样5 为四种阻燃剂协效阻燃的TPU

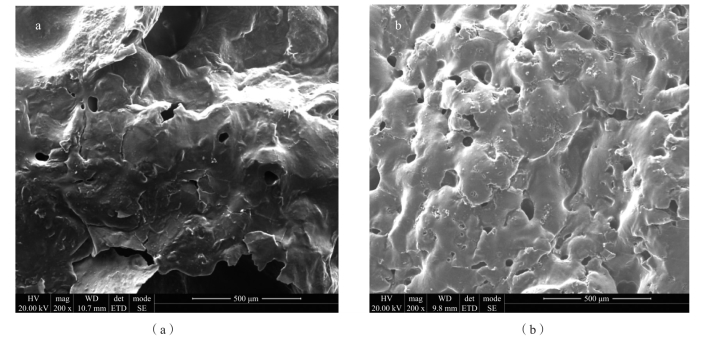

图7-17 为阻燃改性的TPU 燃烧后表面残炭SEM 图,由图7-17 可知,只加入ADP 和MCA 制备的阻燃TPU 材料表面炭层很少,且炭层存在不致密的空洞。加入TiO2/Al2O3后材料的SEM 图中,成炭效果明显变好,表层致密连续,且空洞明显减小,排列较为均匀,这也是熔滴得以解决的主要原因。

图7-17 阻燃改性的TPU 燃烧后表面残炭SEM 图

(a)试样4;(b)试样5

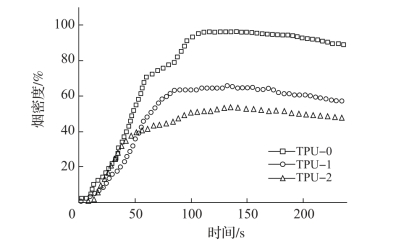

杨益将有机改性蒙脱土(OMMT)与三聚氰胺聚磷酸盐(MPP)制得复配阻燃体系,并将其应用于TPU 中以提高其阻燃性能。结果发现,当MPP/OMMT 的质量比为23∶2 时,体系的阻燃效果最好。与此同时,OMMT 还可有效地提高TPU 复合材料在高温段的热稳定性,稳定炭层,减少烟释放,增加最终残炭量,使TPU 复合材料达到阻燃抑烟的效果。图7-18为其烟密度曲线,与未改性的TPU-0 相比,加入阻燃剂的TPU-1 和TPU-2 两个样品的烟密度值明显降低,OMMT 的加入可以使体系的烟密度进一步降低,表明与MPP 之间具有较好的协效作用。

图7-18 OMMT 与MPP 协效阻燃TPU 烟密度曲线

TPU-0 为未改性TPU,TPU-1 为含有25%MPP 和75%TPU 的改性样品,TPU-2 为含有1%OMMT、24%MPP 和75%TPU 的改性样品。

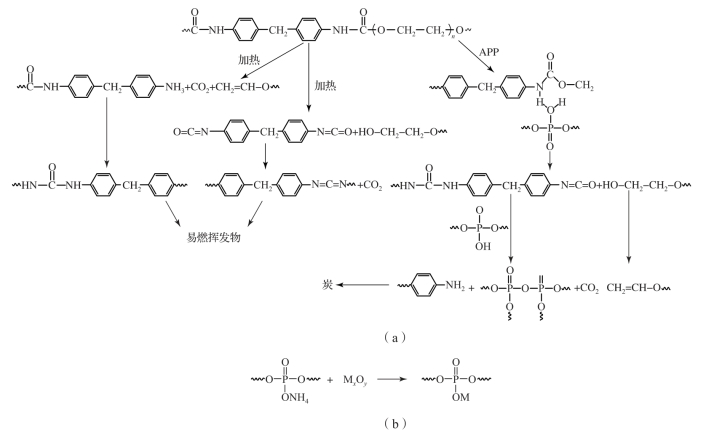

Lin 等利用某些金属氧化物与膨胀型阻燃体系之间的协效阻燃作用,将其共混添加到TPU 材料中,制备了无卤阻燃TPU 复合材料。通过热失重分析得出了TPU 与APP 的热分解主要过程,如图7-19 所示。

图7-19 APP 与TPU 和金属氧化物的反应步骤

(a)TPU 与APP 热降解;(b)APP 与金属氧化物反应步骤

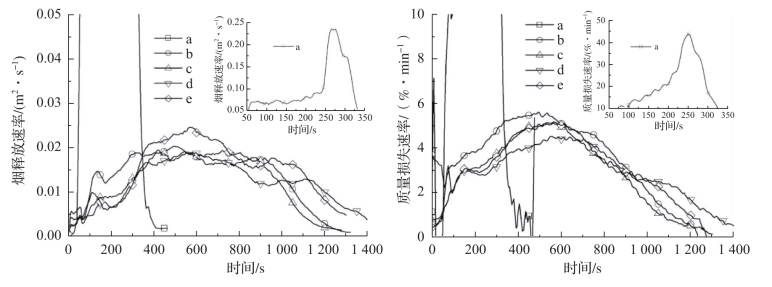

研究结果表明金属氧化物的加入提高了TPU 材料的极限氧指数值,并限制了材料的熔滴滴落现象和烟雾的生成。热重结果显示氧化镁与聚磷酸铵分解后的磷酸反应生成磷酸镁。通过多种氧化物的对比发现,对于TPU 材料,碱性金属氧化物与膨胀型阻燃剂之间的协效阻燃作用更明显。样品的SPR 和TSP 曲线如图7-20 所示。与纯TPU 相比,IFR-TPU 复合材料的烟雾释放明显减少。在IFR-TPU 复合材料中,MgO 和Fe2O3表现出有效的抑烟作用,而ZnO 引起SPR 和TSP 值增加。

图7-20 样品的SPR 和TSP 曲线

a—TPU;b—IFR-TPU;c—IFR-TPU-MgO;d—IFR-TPU-Fe2O3;e—IFR-TPU-ZnO

5. 无机阻燃剂阻燃TPU

无机阻燃剂主要包括氢氧化铝、氢氧化镁、膨胀石墨、硼酸盐、草酸铝和硫化锌等。它们具有填充、抑烟和阻燃三重特点,原料来源广,价格低廉,且不产生腐蚀性气体,对环境及人体都没有毒性。这些无机物粉末与TPU 基体混合,它们不容易着火而且能够在材料燃烧的时候发生化学反应来阻碍燃烧的进行。无机阻燃剂阻燃机理主要是通过无机阻燃剂分解吸收大量热量,从而减少材料燃烧所生成的热量来提高阻燃性能。但是无机阻燃剂一般添加量较多的时候才具有明显效果,这会增加TPU 成型加工时的难度,使产品的表面凹凸不平,并容易影响TPU 基体的力学性能,与有机阻燃剂相比效果略差。

1)金属氢氧化物与氧化物阻燃TPU

氢氧化铝和氢氧化镁是无机阻燃剂的主要品种。两者由于受热分解吸收大量燃烧区的热量,燃烧区的温度降低到燃烧临界温度以下导致燃烧自熄。且分解后生成的金属氧化物多数熔点高、热稳定性好、覆盖于燃烧固相表面可以阻隔热传导和热辐射,从而起到阻燃作用。同时分解产生大量的水蒸气,对可燃气体起稀释作用,也有利于阻燃。

由于氢氧化铝又可以成为水和氧化铝,其分子式可以写作Al2O3·3H2O,在300 ℃下加热2 h 可转变为AlO(OH),与火焰接触后不会产生有害的气体,并能中和聚合物热解时释放出的酸性气体,具有发烟量少、价格便宜等优点,因而它成为无机阻燃剂中的重要品种。水合氧化铝受热释放出结合水,从而吸收热量,降低燃烧温度。在发挥阻燃作用时,主要是两个结晶水起作用,同时其失水产物为具有Lewis 酸碱中心的活性氧化铝,能促进基体的脱氢反应,在燃烧时稠环炭化形成残炭保护层,因此具有凝聚相阻燃作用。燃烧过程中由于氢氧化铝自身还会给予电子,能够捕捉自由基终止链式反应,中断燃烧的进行。从该机理可知使用水合氧化铝做阻燃剂,添加量应较大。

镁元素阻燃剂主要品种为氢氧化镁,它在340 ℃左右开始进行吸热分解反应生成氧化镁,在423 ℃下失重达最大值,490 ℃下分解反应终止。从量热法得知,其反应能吸收大量热能(44.8 kJ/mol),生成的水也会吸收大量热能,使温度降低,达到阻燃的目的。氢氧化镁的热稳定性和抑烟能力都比水合氧化铝好,但由于其表面极性大,与有机物相容性差,所以需要经过表面处理后才能作为有效阻燃剂。

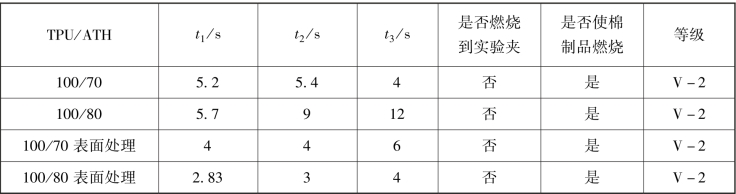

Pinto 等以三水合铝(aluminum trihydrate,ATH)、云母为阻燃剂,制备了阻燃TPU 复合材料。结果表明,当ATH 的用量超过TPU 质量60%时,体系才会表现出一定的阻燃效果,当用量达到70%以上,阻燃效果十分明显。而经过表面处理的ATH 则会进一步增加体系的阻燃性能,表7-9 为ATH 阻燃TPU 的UL94 试验结果。由表7-9 可知,不论ATH 是否经过表面处理,其阻燃等级均未发生改变。但对于使用表面处理ATH 为阻燃剂的配方而言,其第一次有焰燃烧的时间(t1)、第二次有焰燃烧时间(t2)、移去火焰后灼热燃烧时间(t3)均比使用未经表面处理ATH 的配方要短,表明处理的ATH 具有更好的阻燃效果。

表7-9 ATH 阻燃TPU 的UL 94 试验结果

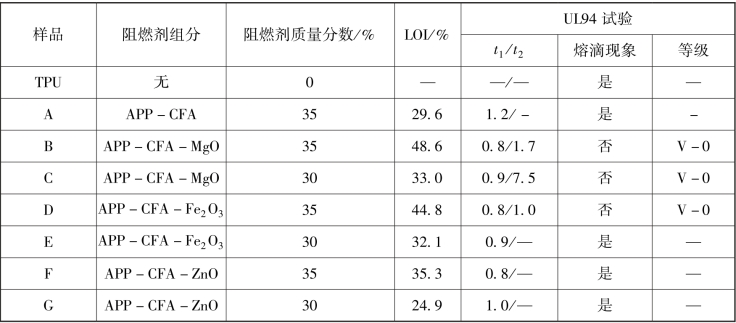

Lin 等使用聚磷酸铵为酸源、三嗪成炭剂(triazine charring agent,CFA)为炭源,复配成膨胀型阻燃剂,研究了多种金属氧化物与IFR 协效阻燃TPU,表7-10 为金属氧化物与IFR 协效阻燃TPU 的阻燃性能表征结果。

表7-10 金属氧化物与IFR 协效阻燃TPU 的阻燃性能表征结果

由表7-10 可知,当阻燃剂用量为35%时,不含金属氧化物的样品A 的LOI 值达到29.6%。将IFR 与少量金属氧化物配合使用后,体系的LOI 值显著增加,尤其是含MgO 的体系B 的LOI 值可以达到48.6%,说明金属氧化物与IFR 产生了明显的协同作用。当阻燃剂用量降低至30%时,体系的材料的LOI 值也随之下降,通过比较上述配方的LOI 值,可以发现金属氧化物阻燃性能的顺序为:MgO >Fe2O3>ZnO,UL 94 燃烧测试结果也验证了这一点。阻燃剂含量35%的配方中,所用的金属氧化物均降低了体系的第一次点燃时间,同时MgO 与Fe2O3均改善了体系的熔滴效应,并且达到了V-0 等级,而含有ZnO 的样品则未达到。当阻燃剂含量降低到30%后,则只有添加MgO 的体系达到了V-0 级,说明MgO是与IFR 协同效应的最佳金属氧化物。

2)膨胀石墨阻燃TPU

膨胀石墨无毒、无卤、耐候性优异,且对TPU 分子链的柔顺性影响不大,是一种能够显著提高TPU 阻燃性能的添加型阻燃剂。EG 中的碳原子在SP2杂化下堆积形成的六方晶型,通常呈现出一种鳞片状结构。它可由天然鳞片石墨经氧化处理制得,使酸根离子插层于层状结构之间。其阻燃机理为凝聚相阻燃,因而能显著减少烟密度,此外还能阻隔热量传递。当环境温度高于200 ℃时,EG 中的嵌入层受热分解,酸根离子与石墨碳原子发生化学反应,产生大量的SO2、CO2和水蒸气,致使EG 膨胀,产生的气体可以使石墨的层间距迅速扩大到原来的几十倍至几百倍。当可膨胀石墨与TPU 混合时,在火焰与热量的作用下,会由最初的鳞片状结构转变为蠕虫链状结构,包覆在聚合物表面,形成良好的绝热、隔氧层,从而起到阻燃作用。然而EG 与TPU 基体之间的相互作用较弱,物理相容性不高,单独使用时容易导致体系的力学性能降低。而且单独使用EG 形成的炭层之间粘接力也不够强,其结构比较容易被破坏,在热量和气流的作用下会出现“飞灰”现象,不利于阻燃,因此最好与其他阻燃剂复配使用。此外,EG 的阻燃效果与其用量、密度、粒径均有关系,一般用量和粒径越大,阻燃效率越高。

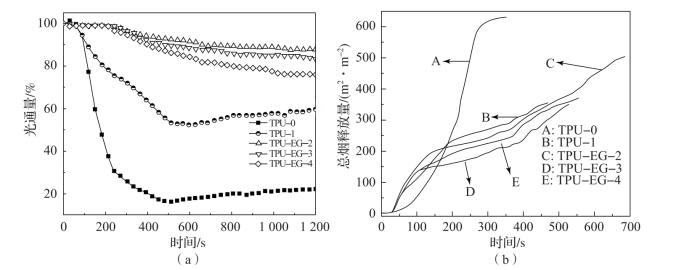

赵小龙将聚磷酸铵与EG 复配使用,研究了EG 与APP 对于TPU 的协效阻燃抑烟效应。研究结果表明,与单独使用APP 的样品相比,加入EG 后,样品的LOI 值从28.3%上升至29.3%,并且熔滴现象大有改善。图7-21 为EG 与APP 协效阻燃的TPU 样品的光通量曲线和总生烟量曲线。由图7-21 可见,与不加阻燃剂的TPU-0 和仅加入APP 的TPU-1 相比,加入EG 的样品光通量大幅提高而总生烟量显著降低,说明EG 受热膨胀后产生的炭层有效抑制了烟颗粒的分散,EG 与APP 的协效作用抑烟效果十分显著。

3)硼系阻燃TPU

硼系阻燃剂主要是无机硼化合物,如偏硼酸钠、硼酸锌等。其中,无机硼酸和硼酸盐是历史最久的阻燃剂之一。硼系阻燃剂的阻燃机理一般归结为以下方面。

(1)在燃烧过程中释放出结合水,能够降低燃烧相的温度。

(2)硼酸盐类的化合物在燃烧温度下熔化、封闭聚合物的表面,并在聚合物表面形成一种玻璃状的覆盖层,或者与别的阻燃剂共同作用在聚合物表面生成致密的炭层,隔热隔氧。

(3)一些硼系阻燃剂能够改变聚合物的热裂解途径,减少聚合物在燃烧过程中的可燃性产物的释放。

(4)同其他的阻燃剂共同使用,相互之间发生协同效应,增加阻燃效率。

图7-21 EG 与APP 协效阻燃的TPU 样品的光通量曲线和总生烟量曲线

(a)光通量曲线;(b)总生烟量曲线图中TPU-0 为未改性样品,TPU-1 为加入15%APP 的改性样品,TPU-EG-2、TPU-EG-3 和TPU-EG-4 为在TPU-1 的基础上分别用2%、3%和4%的EG 部分代替APP 的样品

(5)硼系阻燃剂具有一定的抑烟能力,在燃烧过程中减少烟的释放量。

(6)能够减少聚合物在高温下的熔滴,有效防止二次火灾。

目前使用较多的是硼酸锌,硼酸锌在300 ℃开始释放出结晶水,同时形成固相覆盖层,隔绝周围的氧气,阻止火焰继续燃烧并具有抑烟作用。硼酸锌既可以单独使用,也可与其他阻燃剂复配使用,当与含卤阻燃剂复配时,在卤素化合物的作用下,硼酸锌可以生成卤化硼和卤化锌,抑制和捕获游离的羟基,阻止燃烧连锁反应。Zhao 等使用磷酸硼协效微胶囊化聚磷酸铵与TPU 复配制备了阻燃聚氨酯,部分代替MAPP 的BP 能够有效改善阻燃材料的热稳定性和阻燃性能,BP 有利于促进成炭的最佳含量为2 wt%,而且当MAPP 和BP 含量为15.5 wt%和2 wt%时TPU 能够达到UL 94 垂直燃烧V-0 级。

6. 纳米阻燃体系阻燃TPU

纳米阻燃剂是指阻燃剂的尺寸在1 ~100 nm 之间或在TPU 基体中能够以纳米尺度分散、在聚合物基体中能够单独作为阻燃剂使用的,或能够跟其他的阻燃剂一起具有协效作用的一类无机纳米粒子。纳米级别的阻燃剂与聚合物的界面相互作用较大,能够提高聚合物与无机物的相容性,并在较少阻燃剂的用量下能够达到较好阻燃效果的目的,其最大的特点是绿色无污染且毒性低。

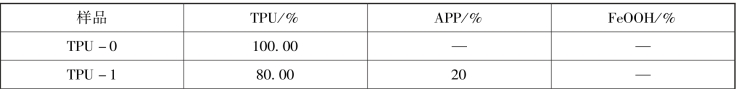

纳米阻燃剂种类多样,主要为一些金属氧化物、金属氢氧化物以及纳米层状硅酸盐如蒙脱土、水滑石和凹凸棒土等通过引入纳米级颗粒状、层状或管状的无机阻燃剂,可以同时提高材料的阻燃性能和力学性能。纳米级无机阻燃剂在材料燃烧时可以作为阻隔层有效地隔绝氧气和热量,属于凝聚相阻燃机理。Chen 等把聚磷酸铵和纳米级羟基氧化铁(FeOOH)作为协效阻燃剂复配使用,通过熔融共混法将FeOOH、APP 与TPU 按不同比例混合,制得APP/FeOOH/TPU 材料,其配方见表7-11。

表7-11 FeOOH、APP 协效阻燃TPU 配方

续表

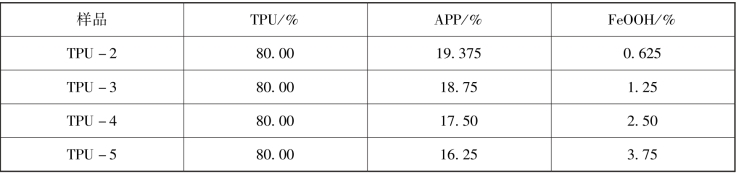

图7-22 为FeOOH、APP 协效阻燃TPU 的总烟释放曲线,由图7-22 可见,在点燃100 s 后纯TPU 的生烟量就开始明显超过阻燃TPU 样品。相比于只添加了APP 样品而言,FeOOH 的加入使总烟释放量进一步减少,随着FeOOH 含量的增加,其烟释放量逐渐降低。这表明FeOOH 的加入的确起到了抑烟作用。一些研究表明,FeOOH 对烟雾的抑制作用有两个方面:一方面可以通过促进烟颗粒氧化形成CO 和CO2;另一方面可以通过促进致密炭层的形成来防止可燃气体扩散到空气中。

图7-22 FeOOH、APP 协效阻燃TPU 的总烟释放曲线

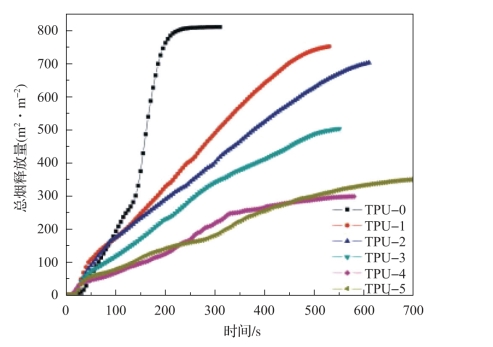

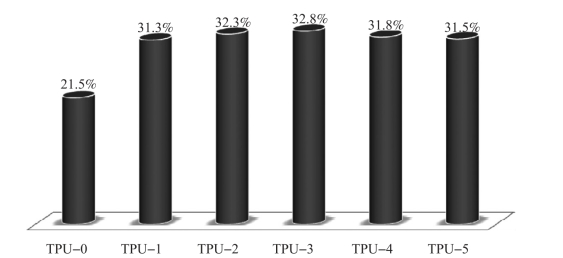

图7-23 为FeOOH、APP 协效阻燃TPU 的LOI 值。从图7-23 中可见,纯TPU 的LOI仅为21.5%,但是含20.00%APP 的TPU-1 的LOI 值则高达31.3%。与TPU-1 相比,含FeOOH 的样品的LOI 值略有增加。其中,FeOOH 含量为1.25%的TPU-3 的LOI 值最高,为32.8%。这是因为FeOOH 可以与APP 的分解产物反应生成焦磷酸铁化合物,从而增加体系的熔融黏度,提高LOI 值。同时,FeOOH 还可以改变炭层的膨胀度和密度从而改善体系燃烧时生成的炭层结构。含有1.25%FeOOH 的TPU-3 产生的炭层具有最合适的膨胀度和密度,因而具有最高的LOI 值。当FeOOH 含量进一步增加时,炭层的密度增加,而膨胀度则有所降低。因此,TPU-4 和TPU-5 的LOI 值低于TPU-3。上述分析表明APP 和FeOOH在体系中的确具有协效阻燃的作用。

图7-23 FeOOH、APP 协效阻燃TPU 的LOI 值

张敏等人制备了三聚氰胺改性脲醛树脂(melamine-urea-formaldehyde,MUF)包覆的纳米TiO2(MUF/TiO2),并将其加入TPU 中制成复合材料MUF/TiO2-TPU 来提高TPU 的的耐热性。研究结果表明:MUF/TiO2的添加,改变了TPU 的结晶行为,使TPU 的晶粒尺寸略微变小,而整体结晶形态变化不大。体系的耐热性在添加了MUF/TiO2后得到了很大提高。表7-12 为MUF/TiO2含量对TPU 热性能影响。由表7-12 可知,TPU 在失重5%和50%时的热分解温度随MUF/TiO2添加量的增加呈先升高后降低的趋势;且当MUF/TiO2的添加量为2%时,TPU 的耐热性提高最大。

表7-12 MUF/TiO2含量对TPU 热性能影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。