3D 打印是近年来发展的一种新型TPU 成型工艺。3D 打印即三维打印,与传统机床生产的减材加工(即通过切、削、铣、车等工艺去除不需要的部分)不同,3D 打印采用叠加成型的增材制造。它的基本原理是以计算机三维模型为基础,然后通过切片软件对三维模型分层切片,得到每个截面的数据,再将材料通过打印机逐层堆积,粘接成型。通常情况下,3D打印需要经历四个主要阶段,包括三维建模、分层切割、打印模型、后处理。3D 打印流程如图4-25 所示。

图4-25 3D 打印流程

1. 三维建模

使用AutoCAD、3D Studio Max、SolidWorks 等三维建模软件建立三维模型,同样也可以通过网络、他人分享等方式直接使用已经制作完成的三维模型;或者通过专业3D 扫描仪或其他扫描设备获取目标对象的三维数据,并生成三维模型。

2. 分层切割

3D 打印机无法直接使用3D 模型,因此需在电脑中将三维模型先转换成三维建模软件和切片软件均可以识别的中间文件格式(常用格式为STL),随后用3D 打印配套的切片软件对模型进行分层处理,整个过程即将用户可以识别的三维模型转化为打印机设备、机器可识别的模型。切片过程将三维模型划分为层层薄片,其中各种参数可通过软件进行设置,但会受到打印设备和打印材料的影响和约束。

3. 打印模型

打印机根据切片结果将打印材料逐层打印,而根据不同工作原理的打印机,打印的过程和方法稍微有所不同。但比较共同的地方是:打印机通过对应的方法处理打印材料,然后一层层涂抹堆积,直至最终实体完成。打印时间根据打印材料、打印设备、模型大小等因素的区别从数分钟到数天不等。

4. 后处理

模型打完之后可能会有粗糙的截面或者毛刺(如同支撑结构接触的部分等),此时需要对模型进行后期处理工作。例如修整、剥离支撑部分,如果有特定需求还包括抛光上色等,后处理完成之后才算完成打印。

目前,3D 打印的主流方法有熔融沉积成型法(FDM)、选择性激光烧结法(SLS)、叠层实体制造法(LOM)、立体光固化成型法(SLA)等,这些技术在分层打印方式和应用材料上都有所不同,也都有各自的优势和不足,有着不同的适用领域。其中,由于FDM 技术具有易于使用、设备维护成本较低、原材料利用率高等特点,故FDM 工艺是3D 打印中应用最为普遍的技术。以下为一些FDM 3D 打印中经常涉及的主要工艺参数。

1)层高

3D 打印经过打印喷头出丝,从最底层开始,逐层向上打印直至完成打印制品,层高即是每层的高度。在一定范围内,层高设置越小,打印效果越精细,但打印时间通常也会越久,如图4-26 所示。层高的最小值受打印设备精度影响,市面上的桌面级FDM 3D 打印机层高最小值多数为0.1 mm 左右,最大值受打印喷头直径大小限制,上限多为0.4 ~0.6 mm。

图4-26 层高较小(左)与层高较大(右)的侧视图的区别

2)喷头温度

喷头温度是指丝状打印材料通过喷头时,为使材料加热至熔融状态,喷头中加热模块所加热至的温度。喷头温度的设定通常没有固定值,而要根据具体材料的熔点、特性和打印需求而具体设置,温度过高或过低都会影响喷头出丝的状态和粘接效果,从而影响打印制品的整体性能。

3)打印速度

较慢的打印速度比较影响打印效率,较快的打印速度虽然能减少打印时间、快速完成打印,但过快的打印速度会使喷头出丝受到拉扯,导致出现材料不足而断裂、出丝不均匀等情况,影响成型效果。

4)填充比例(https://www.xing528.com)

填充比例是3D 打印制品内部的打印填充比率。3D 打印物件内部通常不是完全填充的,原因是3D 打印速度现在还有待提高,完全打印会消耗大量时间和大量材料,效率和经济性不高,同时也会使打印目标重量过大,影响使用。因此在打印时,内部通常是不完全打印的,而是根据使用需要,并依据使用的材料和目标部件形状、大小具体调整,通常设置为5% ~20%。

5)顶层厚度、底层厚度

顶层厚度和底层厚度为打印制品最顶部和底部非填充部分的厚度,该值由层高和顶层、底层层数共同决定,即层高与顶层、底层层数的乘积。3D 打印制品内部根据填充比例打印填充,顶层、底层厚度相当于打印制品顶端与底端的外壳。

早在1984 年美国人Charles Hull 就发明了世界上第一台3D 打印机,然而该技术当时正处萌芽阶段,该机并未投入正式生产和应用。1986 年,Charles Hull 创办了世界第一家专门从事3D 打印机研发生产的公司3D Systems,并于1988 年正式推出了一款型号为SLA-250[图4-27(a)] 的3D 打印机,至此也就标志3D 打印机正式走上历史舞台。图4-27(b)为我国昆山市奇迹三维科技有限公司自主研发的MIRACLE 3D-G600 3D 打印机。

图4-27 SLA-250 3D、MIRACLE 3D-G600 3D 打印机

(a)SLA-250 3D 打印机;(b)MIRACLE 3D-G600 3D 打印机

3D 打印作为快速发展的战略性新兴产业,在航空发动机零件制造、飞机功能件和承力件制造、航天复杂结构件制造、汽车家电行业新产品研发、个性化医疗等方面得到初步应用;利用3D 打印技术辅助当地企业的新产品快速开发,为家电、数码、汽车等行业新产品快速开发与创新设计提供了支撑。3D 打印技术对TPU 的应用及发展也具有重要意义。

与传统的加工制造工艺相比,3D 打印最大的优势就是可以快速形成复杂的表面结构甚至是装配结构,既不用车磨刨铣,也不用开模注塑,这不仅大大节省了加工时间,同时又减少了经济、资源上的浪费。3D 打印技术适合单件小批量加工、新产品研发、模具调整以及仿形制造等过程,便捷的操作方式和广阔的适用范围使它越来越成为国内外研究的热点。

基于FDM 的3D 打印需用线形材料进料,TPU 是线性高分子,既有一定硬度,又具备较好的弹性、耐磨性等;同时TPU 分子的强极性使其具有良好的粘接性,使得FDM 模式3D打印中存在的层与层之间粘接强度不高的问题得以改善。为使TPU 材料顺利打印,还需在原3D 打印机基础上进行改进。如在3D 打印机进料管径中加装聚四氟乙烯管,防止物料进入打印喷头之前熔融,粘连管壁而影响进料过程;将长程进料改为短程进料,即进料齿轮紧贴打印喷头的进料口以防止进料过程中软材料发生弯折。

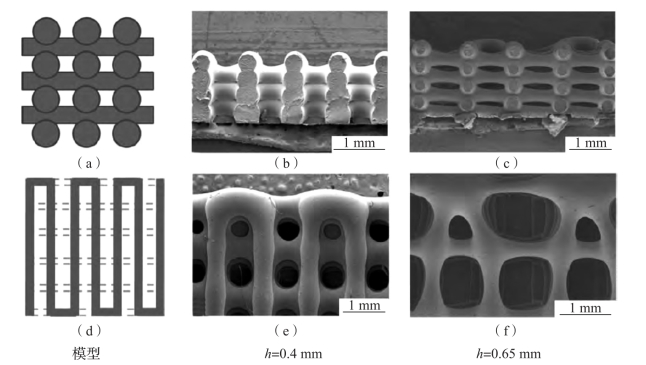

基于FDM 原理的3D 打印是依靠后续进料施加作用力而将聚合物熔体从喷头中挤出,出料速度受进料齿轮控制,因而打印速度需与进料速度相一致,打印速度过快会使挤出线受到拉伸力而变细。打印层高与喷头直径及打印速度需相互匹配,图4-28 给出了不同打印层高对TPU 的打印物形态及结构的影响,图4-28 中(a)、(b)、(c)分别为打印支架结构模型、h =0.40 mm 及h =0.65 mm 时的截面图;(d)、(e)、(f)分别为支架结构模型、h =0.40 mm及h =0.65 mm 时的平面图。一般而言,聚合物线条从喷头挤出,会发生挤出胀大,线条直径应略大于喷头直径,但从图4-28 中可以看到,打印层高设为0.40 mm 及0.65 mm 时,打印线条的直径均小于喷头直径。这可能是实际打印过程中,已冷却固化的线条对打印出的软线条有较大的拉伸作用,而且TPU 硬段的冷却结晶会导致一定的体积收缩。此外,采用TPU 软材料打印的试样具有良好的回弹性、可弯折性。

图4-28 不同打印层高对TPU 的打印物形态及结构的影响

图4-29 为某TPU 柔性臂套管从3D 模型的建立到最终打印成品的过程,主要步骤为以下几条。

(1)建立柔性臂外壳的Inventor 三维模型并转化为STL 标准三维面片型的数据文件格式。

(2)导入Cura 添加3D 打印机的打印温度、打印速度、热床温度、风扇功率、外壳厚度、填充密度、表面支撑形式等参数,生成G-code 文件。

(3)将G-code 文件导入3D 打印机,完成打印。

图4-29 某TPU 柔性臂套管从3D 模型的建立到最终打印成品的过程

(a)柔性臂外壳三维立体建模模型;(b)根据该模型生成的3D 打印文件喷头路径,层高为0.2 mm;(c)利用TPU 材料通过3D 打印得到的柔性臂外壳成品

利用TPU 材质打印的成品外壳的伸缩性和强度都能满足设计要求,它的耐曲挠性、优异的耐磨性等材料特性使其能够在恶劣的工况下也能充分地支撑和保护全柔性机械臂的正常运行。利用3D 打印技术加工这种复杂的波纹管结构可以省去注塑加工方式的开模过程,大大减少了制造成本,同时还提高了生产效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。