挤出熔涂工艺是将熔融的TPU 贴合在基材上的一种生产工艺。TPU 粒料在挤出机料筒中经挤压并熔融,通过一个板式口模向下压挤到两个辊筒之间,同时牵引基材入熔融塑化的物料与橡胶加压辊之间。控制加压辊的压力,将塑化的TPU 物料与基材贴合在一起,热胶布通过金属辊冷却后,裁边、卷取。图4-15 为TPU 熔涂工艺流程。

图4-15 TPU 熔涂工艺流程

1—基布开卷;2—加热器;3—挤板口模;4—300 mm 直径;5—切割刀;6—卷取;7—铝辊(水冷却);8—硅橡胶压力辊;9—400 mm 直径;10—镀铬光面辊(水冷辊26 ~38 ℃)

1. 口模

口模分柔性唇挤板口模和带限流排的柔性挤板口模,如图4-16 和图4-17 所示。口模应使熔料具有良好的熔涂流动性和横向淌流性。中心进料口模的可加热连接套将熔融塑化的物料由挤出机头送至模口。为了使挤出效果最佳,口模连接套与口模应保持相同的温度。口模用电阻丝加热筒加热,加热器安置在选定位置的空中,以避免局部过热,从而保证熔料具有良好的流动性,模唇制成V 形,以尽量减少口模与辊之间的缝隙。

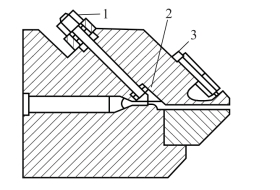

图4-17 带限流排的柔性挤板口模

1—限流排调节螺母;2—限流排;3—模唇调节螺丝

图4-16 柔性唇挤板口模

1—集料管;2—模唇调节螺丝;3—柔性上唇;4—二次集料管(https://www.xing528.com)

2. 开卷及卷取

在开卷及卷取之间,通常安装一套精密的拉伸、定位及对中设备,以确保高速生产时产品能平稳地通过辊子。同时设置快速拼接装置保证生产线长期高速连续进行。

3. 预热与贴合基材

预热可改善涂层黏合效果。可用带式加热器进行预热,用金属加热鼓预热最好。转鼓内用电或蒸汽加热,温度可达到177 ℃。一般的TPU 均可黏合到各种基材上。

4. 压力辊和冷却辊

预热的基材被牵引上压力辊与口模流下来的熔融物料相遇,使基材与熔融的物料在辊隙中进行贴合,黏合力和外观由压力辊控制。压力辊由气压或液压驱动,辊内部通高速循环水冷却,并在辊的后沿装一个水冷却的铅辊作为散热装置。冷却辊将熔融的物料快速冷却在基材上,辊内有一套精密的水冷却系统。冷却辊的转速决定着涂层厚度和综合熔涂效率,辊表面的光洁度决定着涂层表面的效果。

5. 工艺条件

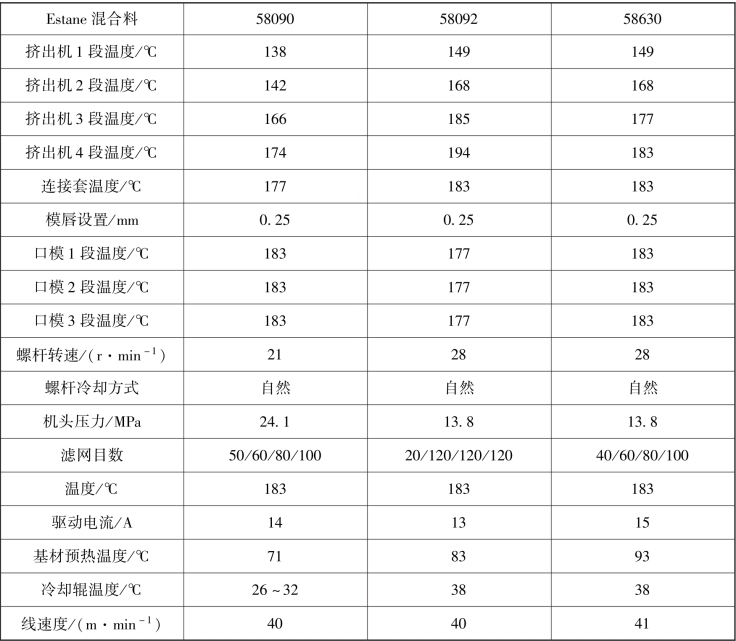

表4-4 给出三种Estane 牌号TPU 的挤出熔涂工艺条件。首先调整挤出机的位置,确定挤出条件,模唇调整到规定产量后给恒定的熔料,唇口及熔料温度为188 ~204 ℃。其次基料以低速移动调整挤出线,使熔涂线迅速达到预定的线速度和熔涂质量。冷却辊温度为27 ~38 ℃,预热系统温度为71 ~93 ℃。通过调整预热条件、口模至辊的间隙、辊的压力等可以调整基材的黏合性。线速度的调整可以控制熔涂质量。

表4-4 三种Estane 牌号TPU 的挤出熔涂工艺条件

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。