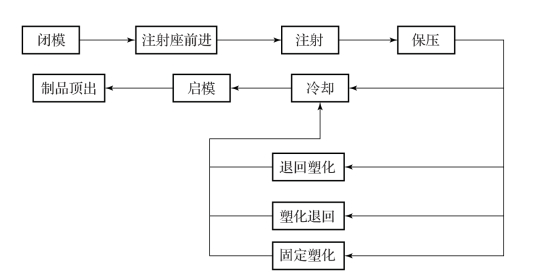

图4-4 TPU 注射成型工艺流程

注塑成型机又称注塑机或注射机。它是利用物料性质,使用螺杆或柱塞的推力将其熔融、塑化,并在熔融态时以高压方式将它们快速注入闭合好的模腔中,经过固化定型后得到制品。当物料从料斗加入后,在螺杆的作用下沿螺槽向前运动,同时在料筒外部加热器的作用下熔融。物料在加热和螺杆剪切的双重作用下熔融、塑化和均化,并将其堆放在螺杆前部,然后在注射油缸活塞的推力下将熔融物料通过喷嘴注射至模具的模腔中,物料经过保压、冷却、固化定型后取出,得到注塑制成品。注射成型TPU 制品主要用于制造防尘齿轮、各种导轮、O 形圈、垫圈、链轮、联轴器、止逆阀球心、纺织用印染夹具、玩具以及汽车部件(球形碗、导管、防尘盖、操纵杆、缓冲器、防滑链等)等。

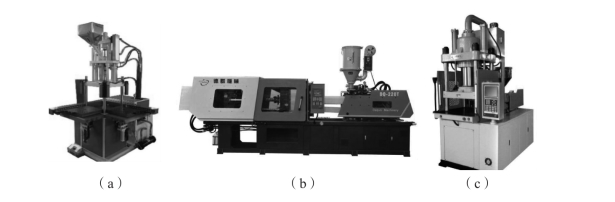

根据塑化方式,注塑机可分为螺杆式和活塞式两种。后者由于塑化效果差、注射压力下降等问题,已逐渐趋于淘汰。根据注射和锁模机构排列方式,注塑机又可分为立式、卧式和角式三种,如图4-5 所示。一般卧式注塑机设备占地面积都比较大。但是,螺杆能很好地驱动物料翻转,产生较大的剪切应力,塑化效果好,注射速度快;注射机构和锁模机构处在与地面平行的同一水平轴线上,且重心位置较低,操作、检修、维护保养都比较方便,制品顶出后可以自动脱落,很容易实现自动化。因此,目前大多数注塑机都采用卧式的螺杆塑化方式。立式注塑机注射机构和锁模机构处在同一垂直中心线上,模具安装、开启方便,表面向上,嵌件容易摆放定位,但其加料位置较高,另外它制造大件制品困难,多用于制造60 cm3以下的制品。角式注塑机的注射机构与模具合模机构呈垂直配置,其应用介于立式和卧式之间,适用于加侧部开设浇口、非对称几何形状制品的注塑加工。

图4-5 不同形式的注塑机

(a)立式注塑机;(b)卧式注塑机;(c)角式注塑机

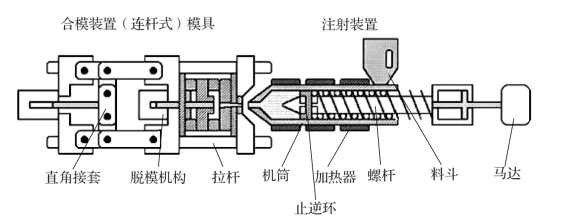

常见卧式注塑机基本结构如图4-6 所示,卧式注塑机包括注射系统、合模系统、液压系统、电气控制系统、安全监测系统、加热系统、冷却系统等。

图4-6 常见卧式注塑机基本结构

注射系统是卧式注塑机最重要的部件之一,它有螺杆注射、活塞注射和螺杆预塑化活塞注射三种方式,目前广泛使用螺杆注射式。其作用是在一个工作循环中,于一定时间内将一定数量物料完成熔融、塑化,并将它们快速注射至模具中,并经保压、冷却定型。该系统主要由塑化装置(加料装置、机筒、螺杆、过胶装置、喷嘴等)和动力传动装置(注射油缸、注射座移动油缸、螺杆驱动装置)两大部分组成。(https://www.xing528.com)

合模系统的作用是保障模具的闭合、开启以及顶出制品。模具闭合时,要产生较大的锁模力,防止物料外溢产生废品。该系统主要由合模机构、模具调整机构、顶出机构、合模油缸、安全保护机构等部分组成。

液压系统一般由为设备提供动力的油泵,电机的液压元件以及控制、调节液压油流量和压力的各种元器件组成。设备模具系统的闭合、开启等动作都需要通过液压来完成。电气控制系统主要由各种电气元器件、仪器仪表、传感器等组成。安全监测系统主要由安全门、安全挡板、液压安全阀、限位开关光电检测元件等组成。它们与电气控制系统等一起对整个设备的运行动作进行调节和控制,实现机电一体化的联锁控制和保护。设备的加热系统主要用于注塑机料筒外部加热套及注射喷嘴的加热;冷却系统是用于冷却油温,以保障设备液压工作正常;在料斗附近的冷却装置,确保物料不会过早熔融而堵塞料口。

对于TPU 制品的注塑加工,注塑机应满足以下条件。

(1)料筒要使用耐磨合金材料的内衬并要有良好的传热能力。一般讲,料筒是长径比很大的筒体,具有很高的强度和刚度,其内部安装保持与筒体适当间隙的螺杆,外部安装加热器和热电偶。筒体具有足够的热容量、温度稳定性,能承受很大的复合应力和热应力。尾部具有非对称结构的进料口。筒体前部设有结构精细的喷嘴,用于物料注射过程的调温、保压、断料。

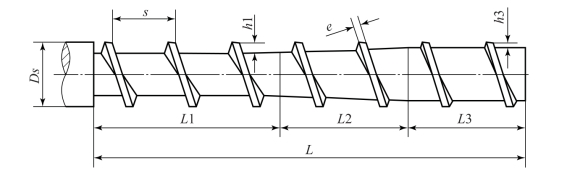

(2)三段式注射型螺杆(图4-7)采用高铬合金、渗氮铬钢及钨铬钴合金硬化或渗氮等表面处理,以实现精密、坚硬、光洁、耐磨,其螺杆的长径比(L/D)应大于15∶1,一般要在18∶1 ~24∶1 的范围内。螺杆的压缩比应小于4∶1,通常在2∶1 ~3∶1 范围内。

(3)精细而适用的喷嘴。可使用带倒锥角度的自由流动喷嘴,通常采用直通式喷嘴,喷嘴球面直接与模具浇套球面上的主流道接触。喷嘴直径应大于4 mm,略小于模具主流道直径(约0.5 ~1.0 mm)。设计的喷嘴槽要避免产生物料死角,防止物料堆积和热降解。注射时,高压熔体经过喷嘴直接进入模具主流道。

(4)合适的注射量范围。这里有两个变量基础,即首先确定注塑制品质量,然后选定直径范围内的螺杆,以确保计量行程在1 ~3D 之间;相反,已确定直径的螺杆仅可用于生产注射量在特定范围内的产品。

图4-7 三段式注射型螺杆简图

L—螺杆有效螺纹段总长;Ds—螺杆直径;L3—计量段长度;L2—压缩段长度;L1—加料段长度;h3—计量段螺槽深度;h1—加料段螺槽深度;s—螺距;e—螺棱宽度;θ—螺纹升角

根据制品形状、尺寸不同,需要不同模具,这些模具的尺寸大小必须与选择的注塑机锁模基板相匹配。模具的宽度或高度要小,或者其至少一边要小于设备大柱内径;模具的宽度和高度要在模板尺寸范围内,以便模具的安装、定位;模具厚度也要在模板要求范围内,并要留有足够的开模行程,以便制品能顺利取出。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。