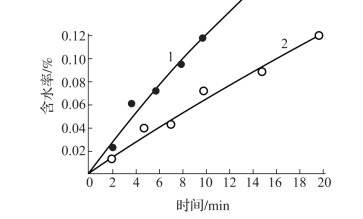

TPU 是极性高分子材料,故其暴露在大气中,会吸收水分,为此TPU 在成型加工之前必须对其进行干燥处理。TPU 的吸湿性与空气的相对湿度及暴露的时间密切相关。TPU 吸湿性关系和吸湿平衡曲线如图4-1 和图4-2 所示,从图中可以看出在相对湿度为95%和50%时,TPU 在空气中暴露10 min,前者吸水0.117%,后者吸水0.064%,吸水达到平衡时间分别为36 h、16 h,表明空气湿度越大、暴露时间越长,将导致TPU 吸湿性增强。TPU含水量大将导致成型困难,如出现起泡、流线、喷嘴流料、类似泡沫的熔料、黏结、制品表面质量和物理性能差等问题。当TPU 含水量超过0.08%时,其在挤出加工时,可观察到气泡、波形、涌浪、打褶和降解等现象;在注塑加工中过量水分引起的缺陷是放射斑、气泡、多孔(泡沫)熔体、淌料及制件物理性能差。因此,TPU 在加工期间含水量应低于0.07%,超过这个界限,加工之前必须进行适当的干燥处理,一般TPU 粒料含水量最好不高于0.02%。

图4-1 不同湿度下TPU 含水量随时间的变化

1—95%相对湿度;2—50%相对湿度

图4-2 不同湿度下TPU 的吸湿平衡曲线(https://www.xing528.com)

1—95%相对湿度;2—50%相对湿度

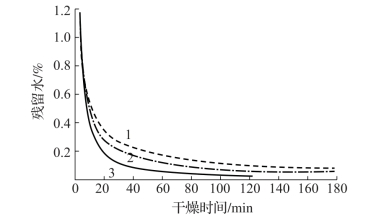

典型TPU 的干燥处理过程为:将TPU 放在25 mm 以下的浅盘中放入烘箱干燥,通常温度控制在95 ~110 ℃,通过空气循环加热1 ~3 h。干燥温度视TPU 硬度而异,较软的TPU应采用较低温度、较长时间,以免过热结块甚至变色,同时又能确保充分干燥。如德国巴斯夫公司的Elastollan TPU 干燥条件是:邵氏A 硬度85 以下时:80 ~90 ℃,6 h;邵氏A 硬度85 以上时:100 ~110 ℃,3 ~5 h。图4-3 为不同温度下TPU 干燥时间与残留水的关系,当干燥温度90 ℃时,TPU 含水量不能满足要求,必须延长时间,然而,干燥时间超过12 h,TPU 颗粒轻微变黄。TPU 虽经干燥过,但应避免过早加入挤出机或注射机料斗,以免再度吸湿。大规模生产时,应该采用料斗式干燥器,它能提供合格的预干燥和预热物料,还能降低挤出机的能耗。TPU 边角料再次利用时,在与干燥过的新TPU 混合之前,也需进行预干燥。

图4-3 不同温度下TPU 干燥时间与残留水的关系

1—90 ℃空气干燥;2—110 ℃空气干燥;3—110 ℃真空干燥

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。