本体聚合是单体本身在不加溶剂及其他分散介质的条件下,由引发剂或直接由光、热等作用引发的聚合反应,为均相体系,本体聚合是合成TPU 的主要方法。本体聚合具有无杂质、产品纯度高、后处理简单等优点。在工业上,TPU 的本体聚合合成根据工艺不同可分为间歇法工艺和连续法工艺。在间歇合成法中,TPU 合成首先是在一定的反应容器中进行反应,之后还需要经过后熟化工艺使TPU 分子量进一步增大,最后再破碎造粒。间歇合成法生产TPU 具有投资小、操作简单、便于小规模研究等优点,但存在质量不稳定、批间重复性差、生产效率低等缺点。在连续合成法中,合成TPU 原料的计量、混合、反应、造粒是在浇注机、双螺杆反应挤出机和切粒机中连续不断地进行的。连续合成法适合大批量生产TPU,具有生产效率高、计量精确、质量稳定、TPU 的加工性能和力学性能均可靠等优点,然而投资高,操作复杂。

1. 间歇法工艺

TPU 的间歇本体聚合一般是在反应釜中进行,此工艺按照聚合方法可分为间歇一步法、预聚体法和半预聚体法。

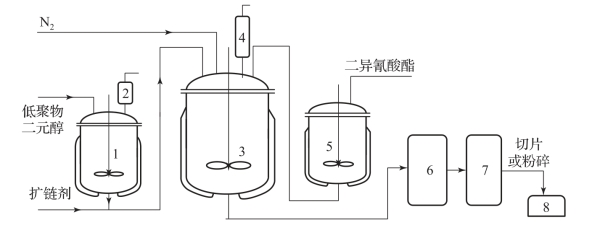

最初TPU 的生产是采用间歇一步法。间歇一步法生产TPU 流程如图3-2 所示:首先,将低聚物二元醇预先加热成液体,然后加到反应釜中,加入小分子二元醇扩链剂,混合均匀后,在剧烈搅拌下加入二异氰酸酯,此时反应激烈,混合物料黏度及温度急剧上升,在物料搅拌均匀的基础上,根据物料的流动状态,适时停止搅拌,快速放料,将混合好的物料均匀地摊铺在涂有脱模剂并预先加热的料盘中,进一步熟化。由于该反应放热十分剧烈,体系黏度上升迅速,为方便操作,放至料盘中的物料应控制在30% ~40%的反应程度。为此,放入料盘中的物料必须迅速放入恒温烘箱中,使之反应完全。最后经冷却后,将物料进行切片或粉碎制成TPU 粒料。该生产工艺的反应热排出困难,反应程度控制难度大。因此,此工艺仅适用于投资和产量小、反应速度较慢的体系以及实验室配方研究和产品初期开发等。

图3-2 间歇一步法生产TPU 流程

1—熔融除水釜;2—真空泵;3—反应釜;4—回流冷凝器;5—熔融釜;6—熟化室;7—冷却室;8—成品

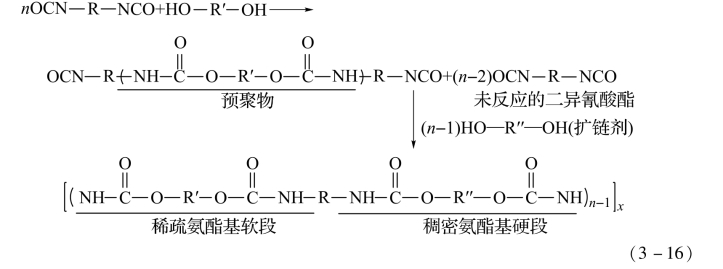

预聚体法合成TPU 工艺过程为:首先将低聚物二元醇和二异氰酸酯在一定条件下合成预聚物,然后再将预聚物与扩链剂混合形成高分子量的线性聚合物。此时,反应非常剧烈,放热迅速,温升很快,体系黏度增大,在物料搅拌混合均匀的情况下,观察体系的黏度及流动状态,适时停止搅拌,快速放料,然后将混合好的物料均匀地摊铺在涂有脱模剂并预先加热的料盘中,接着将装有物料的料盘迅速放入恒温烘箱中,使之反应完全,该过程称为后熟化过程。最后经冷却后,将物料进行切碎造粒制成TPU 粒料。预聚体法合成TPU 反应简式见式(3-16)。

在第一步反应中,低聚物二醇和过量二异氰酸酯反应生成氨酯键,从而形成端异氰酸酯基的线型链,其分子量和熔融黏度较低,便于与扩链剂混合。在第二步反应中,加入扩链剂与端异氰酸酯基预聚物反应,进一步使预聚物分子结合成氨酯键,从而产生高分子量的TPU。

半预聚体法与预聚体法差别不大,它是将计量的低聚物二元醇和二异氰酸酯同时投入反应釜中,进行搅拌升温,当温度升至70 ~75 ℃时投入计量的二元醇扩链剂,迅速搅拌5 ~10 min 后,温度达100 ~105 ℃时倒入涂有脱模剂的瓷盘中,放入烘箱中80 ℃下(10 ~22 h)后形成生胶,再经破碎即得到TPU 成品。

在间歇合成法中,根据原料的计量混合方式可分为手工计量法和机械计量法两种。手工计量法适合小批量生产,TPU 产品的加工性能和力学性能不稳定,但设备、工艺和操作都简单;机械混合法适合大批量生产,计量准确,混合均匀,TPU 产品的加工性能和力学性能比较稳定,但设备投资高,操作复杂。

1)手工计量法

手工计量法是最简单的合成TPU 方法,其过程一般包括原料的称量、混合、注盘、硫化、造粒。设备有不锈钢反应釜、电动搅拌器、物料盘和破碎机。下面举例采用该方法合成TPU 的配方、工艺条件和力学性能。

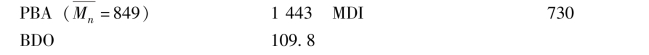

实例3-1 配方(质量份)

工艺过程:将脱过水的PBA 和BDO 加入4 L 的反应釜中,用加热套加热,并于110 ℃搅拌10 min 后,加入MDI,强烈搅拌1 min 后,倾入料盘(涂过脱模剂),放入140 ℃烘箱(有氮气保护)烘3.5 h,使聚合反应完全。冷却,取出弹性体。产品经破碎机粉碎后,即可模塑、注射或挤出成型。所合成的TPU 硬度邵氏A85,可溶于DMF 中。

实例3-2 配方(质量份)

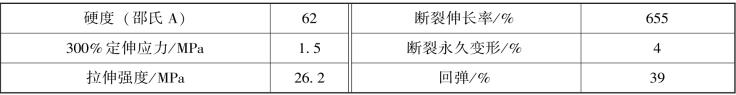

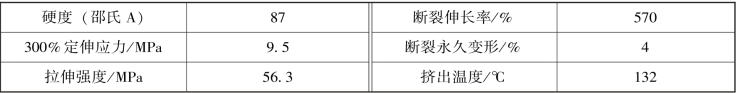

工艺过程:在反应釜中加入PEA 和TDI,于120 ~130 ℃加热并搅拌20 min,制成预聚物。降温到100 ~110 ℃,预聚物在剧烈搅拌下加入水,反应伴随放出二氧化碳,数秒后,将黏稠的熔融物倾入料盘中,于90 ℃加热24 h。生成的TPU 经破碎机粉碎成颗粒,于150 ℃模塑成试片,其力学性能见表3-1。

表3-1 TPU 的力学性能1

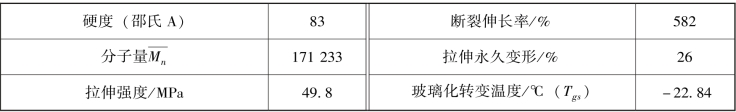

实例3-3 配方(质量份)

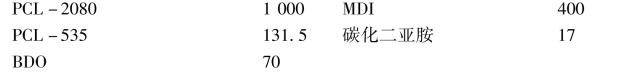

工艺过程:称取PCL-2080 于反应釜中,120 ℃脱水2 h,加入30 ℃的PCL-535,再加入碳化二亚胺水解稳定剂,搅拌下加入BDO,温度控制在110 ℃,搅拌30 s,然后加入MDI,搅拌1.5 min,仍是流体,倾入料盘中。在125 ℃的热流道上烘13 min,熔融料固化。取出TPU 板,冷却至室温,然后在密闭容器里(以防接触空气水分)停留2 天,经破碎机造粒,不规则颗粒再于室温储存8 天,最后在挤出机上牵引切粒。其圆柱状颗粒,经注塑机注成透明试片,TPU 的物理机械性能见表3-2。

表3-2 TPU 的物理机械性能

2)机械计量法

机械计量法是采用一种TPU 用浇注机来完成原料的计量与混合。该机将原料组分分别用齿轮泵打入高速旋转的混合头,混合均匀的物料浇注到带有加热系统的传送带上,加热温度120 ℃,停留时间15 min,制备的TPU 板经破碎后,再由挤出机切粒即为成品。下面举例机械计量法合成TPU 的配方、工艺条件及其力学性能。

实例3-4 配方(质量份)

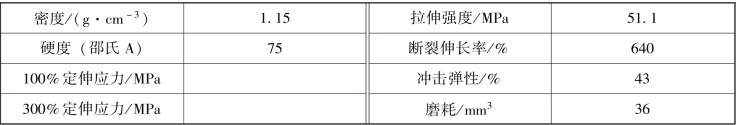

![]()

工艺过程:将三种原料分别在各自的储罐中加热,PHA-971 90 ℃,MDI70 ℃,EDO40 ℃。经计量泵分别打入混合头,高速旋转的转子将其混合均匀,注在传送带上,通过烘道的液体TPU 已经固化成板片;再将板片破碎或切粒,送到挤出机上于141 ℃挤出二次造粒。其力学性能见表3-3。

表3-3 TPU 的力学性能2

该TPU 断裂永久变形很低,只有5%,是其他配方TPU 难以达到的,适合于弹性纤维用(纤维要求断裂永久变形不高于15%)。

实例3-5 配方(质量份)

工艺过程与实例3-1 相同,合成出的TPU 的力学性能和挤出温度见表3-4。

表3-4 合成出的TPU 的力学性能和挤出温度

这种TPU 可以通过挤出、注射、压延成型出各种形状的构型件、软管和薄膜等。

2. 连续法工艺

连续法合成TPU 是将原料的计量、输送、混合、反应以及造粒等工序形成一条流水作业线,连续进行的聚合工艺。目前TPU 连续法的生产方法主要是反应挤出法与传送带法。反应挤出法是将原料计量、输送、混合后,注入反应挤出设备中,在高温下反应、挤出、水下连续造粒,再后熟化得到成品。传送带法是将原料计量、输送、混合后,浇注带有加热系统的传送带上,经烘道(或烘箱)进行熟化,再破碎、造粒制得成品。这两种方法的工序均可形成流水作业,进行连续聚合,适合大批量生产,生产效率高,计量准确,产品质量稳定。

1)反应挤出法

反应挤出法主要是以螺杆挤出机作为反应设备,将合成所需的各种原料组分一次或分次从相同或不同的加料口加入挤出机中,在螺杆转动下实现各原料之间的混合、输送、塑化、反应及从口模挤出的过程。反应挤出技术最早报道是在1966 年的一项专利中,他们用单螺杆挤出机反应挤出得到了降解聚丙烯。此后,反应挤出技术发展迅速,到20 世纪80 年代,反应挤出已广泛用于聚合物的共混改性。近40 年来,国外关于反应挤出技术共申报了1 000多项专利。我国的反应挤出技术起步较晚,反应挤出技术的应用大约在20 世纪80 年代,到90 年代初才开始迅速发展。

反应挤出的设备包括密炼机、巴克-帕金混合器和螺杆挤出机。比较常用的是螺杆挤出机,其中包括单螺杆挤出机、双螺杆挤出机和专门为某种反应特制的反应型挤出机。单螺杆挤出机具有造价低、经济实惠等优点,但由于它的混合效果较差,物料在单螺杆挤出机内的停留时间分布较宽,排气、运输和热传递能力都远不如双螺杆挤出机,因此,单螺杆挤出机在实际应用时有很多限制,这使得大部分企业都选择使用双螺杆挤出机。双螺杆的啮合程度和旋转方向决定了它的几何特性和工作特性。根据螺杆旋向,双螺杆挤出机分为同向型和异向型两类,而异向型又分为啮合异向型和非啮合异向型。双螺杆挤出机具有剪切混合功能强、自洁性好、物料停留时间分布窄等优点。

与间歇法相比,反应挤出法具有如下优点。

(1)实现了聚合物的合成和加工过程一体化,可大大缩短生产工艺流程及周期,降低能耗,减少污染,易于实现大规模的生产。

(2)整个过程可实现自动化,挤出机可通过机筒和螺杆表面进行热交换,从而很好地控制反应温度,能自动控制进料速率、反应停留时间,且螺杆具有自清洁功能。

(3)混合能力强,较大的比表面积使反应在整个挤出机中具有更高的转化率。

(4)副反应少,熔融物在螺杆表面不断更新交替,有利于体系热交换和物质传递,能迅速精确地完成预定的变化。

TPU 的反应挤出合成为连续法生产工艺,生产效率高,已经是国内外工业化生产TPU的最主要方法。反应挤出工艺在TPU 的制备上应用始于20 世纪中期,它克服了间歇法生产率低、周期长、产品质量不均匀等缺点,实现了TPU 的制备和成型一体化,为TPU 产品的规模化生产和应用推广起到了重要作用。在国外,反应挤出合成TPU 起步较早,在20 世纪70 年代就开始研究,是合成TPU 的主要方式。然而我国的反应挤出技术研究由于起步较晚,对聚氨酯反应挤出的研究水平与世界一些领先的国家存在一定差距,在理论方面的研究尤为欠缺。在发达国家,聚合反应挤出过程的数值模拟工作始终是研究热点。国内在这方面的研究相则对落后,但是仍有一些学者对单螺杆、双螺杆的传输、混合机理,黏性流场分布等物理问题做出了卓有成效的理论研究,获得了许多数学模型,这无疑对研究较少的反应挤出法制备TPU 方面的理论研究奠定了基础,也推动了反应挤出技术在聚氨酯领域的应用与发展。目前,反应挤出合成TPU 技术的研究主要包括反应挤出过程模拟、反应挤出设备和工艺研究、反应挤出工艺在新型材料制备方面应用等。(https://www.xing528.com)

在反应挤出过程中,化学反应及熔体的流动基本是在封闭条件下进行的,体系通常处于高温和高剪切的条件下,常伴有黏度瞬间突变的现象。因此,通过数值模拟TPU 反应挤出过程中伴随化学反应的熔体流动过程,揭示反应挤出过程中各参数(如螺杆的结构与类型、螺杆转速、螺杆温度和物料停留时间等)对反应挤出过程的影响,可为螺杆结构设计、反应挤出工艺参数设置等提供重要参考。有研究者研究了啮合同向双螺杆挤出机的捏合盘部分的质量和动量守恒方程,采用Carreau 本构方程对反应挤出合成TPU 建立了三维有限元模型,通过粒子跟踪技术获得了反应挤出的停留时间,并分析了不同螺杆的长径比(L/D)的捏合盘流场。模拟结果发现,增大长径比会使原料停留时间分布变宽,有利于产生回流,使得轴向混合能力增强,可提高原料反应速率。有学者研究了TPU 在同向双螺杆挤出机中的反应挤出过程,设计了工程挤压模型,并与实验结果进行了比较。结果表明,该模型较好地模拟了TPU 的反应挤出过程。此外,他们还发现解聚反应严重影响TPU 的挤出反应进程,限制了可获得的最大转化率。因此,选择合适的停留时间和反应温度对整个反应挤出过程是至关重要的。国内有研究人员采用三维有限元数值模拟结合标量混合分析方法,研究了反应物进料状态、螺杆转速及进料单体物质的量之比对双螺杆反应挤出制备TPU 过程的影响。结果表明,反应进程不仅受停留时间影响,还与组分的均化程度有关,提高螺杆转速虽可加速均化过程,但会缩短停留时间,因此需结合反应混合特性选取最优转速。

除了合成常用的TPU 外,反应挤出技术也用来合成功能型TPU、TPU 复合材料等,如发泡TPU、生物降解TPU、PVC/TPU 和PA6/TPU 共混材料等,大大推进了TPU 的发展。

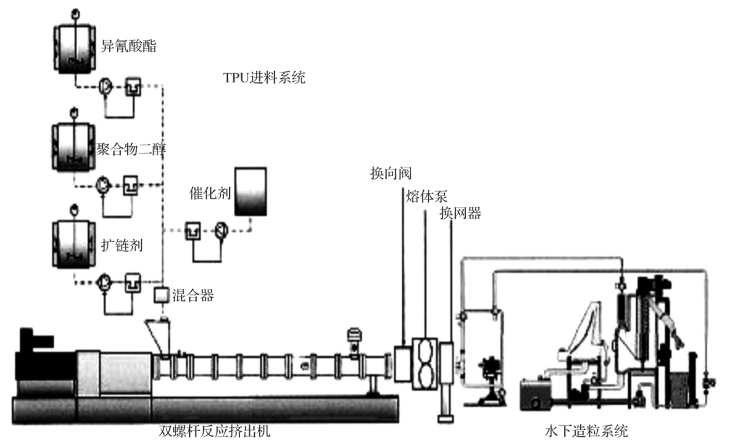

采用反应挤出工艺合成TPU,需根据TPU 的原料特性、物料配方、所需制备的TPU 材料性能等,对反应挤出工艺过程进行研究,如合适的加料系统和螺杆结构,螺杆转速、停留时间、催化剂含量、异氰酸酯指数(R 值)、反应温度等。TPU 反应挤出合成工艺流程如图3-3所示。反应挤出法合成TPU 工艺的设备包括四部分:保持一定温度的原料储罐(化料罐)、浇注机(计量、输送和初混)、双螺杆反应挤出机(物料输送、混合和化学反应)和高压水流切粒机(离心干燥、分级筛和自动包装)。

图3-3 TPU 反应挤出合成工艺流程

下面介绍反应挤出法合成TPU 的主要工艺设备。

(1)双螺杆挤出机。用于TPU 生产的双螺杆挤出机通常为同向平行旋转啮合式双螺杆挤出机。它主要由驱动和加工及控制系统三大部分组成。其中驱动部分主要由变顿调速电动机和传动箱构成:加工部分主要由两根平行的同向旋转的螺杆芯轴、螺杆元件、筒体及加热元件等组成,螺杆和机筒采用“积木模块式”设计,可根据物料性质和加工工艺要求进行调整、组合;加热一般采用铸铝加热圈,冷却采用带换热器的软化水水箱:控制系统由电气、液压、气动等各种仪表、元件,过流保护,挤出压力保护等组成。

两根螺杆由不同形状、不同直径的螺棱、螺槽组合构成,由于同向旋转双螺杆在啮合处的速度相反,一根螺杆要将物料拉入啮合间隙,另一根螺杆要将物料推出螺杆间隙,结果使物料从一根螺杆转到另一根螺杆,呈现“”型前进,有利于物料的充分混合和均化。由于啮合区的间隙很小,啮合区螺棱和螺槽的速度相反且剪切速度高,可产生良好的自清洁作用,即能刮去黏附在螺杆上的任何积料,能使全部物料在较短的停留时间内充分混合、反应。

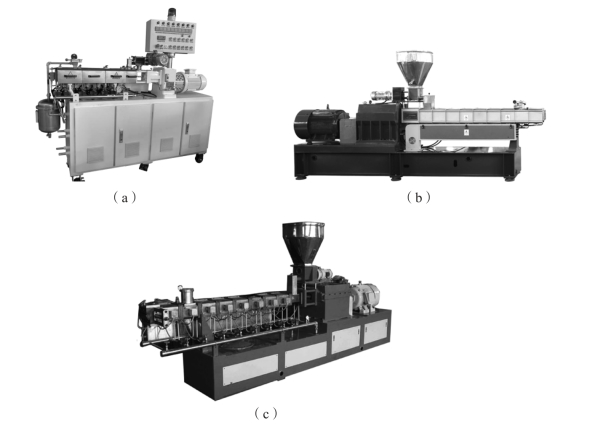

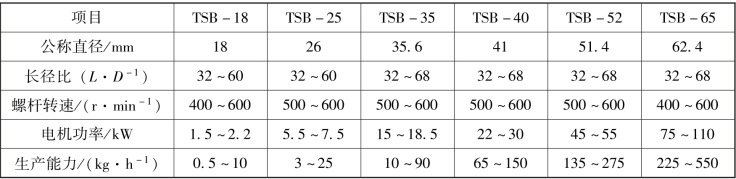

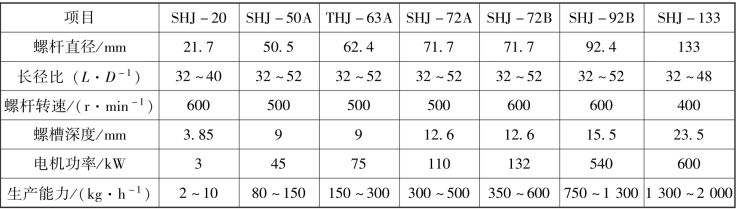

为适应TPU 的工业化连续生产,双螺杆反应挤出机的螺杆公称直径一般较大,多在60 mm以上,且螺杆的长径比一般都比较大,螺杆转速也较高。图3-4 为几款国产的双螺杆挤出机,部分产品的基本技术参数见表3-5 ~表3-7。

图3-4 几款国产的双螺杆挤出机

(a)南京创博TSB 系列双螺杆挤出机;(b)南京杰恩特SHJ 系列双螺杆挤出机;(c)石家庄威士达TE 系列双螺杆挤出机

表3-5 南京创博机械设备有限公司TSB 系列双螺杆挤出机基本技术参数

表3-6 南京杰恩特机电有限公司SHJ 系列双螺杆挤出机基本技术参数

表3-7 石家庄威士达双螺杆挤出机有限公司TE/THE 系列部分双螺杆挤出机基本技术参数

(2)浇注机。在TPU 连续化生产线上,采用多组分浇注机用于原料计量、混合、浇注,之后采用双螺杆反应挤出机作为完成后续反应设备,结合水下切粒机、干燥机即可构成高质量、高产量的TPU 连续化生产线。这种先进的组合方式是目前最为完美的生产线,当今许多现代化TPU 生产厂,大多选用了这种先进的组合生产线。

现代连续化生产线上选用的浇注机可以是普通的多组分浇注机,也有专为TPU 生产而设计的三组分或四组分浇注机,如德国亨内基(Hennecke)、法国博雷、意大利特诺(Tecnoelastomeri)(图3-5)等公司的相关产品,也可以选用价格相对便宜的国产品牌,如温州飞龙、温州泽程、温州嘉隆、台湾绿的、浙江恒惠等公司产品。为适应TPU 的大规模工业化生产,低聚物二元醇、二异氰酸酯和扩链剂以及其他助剂等原料对温度、水分含量以及组分配比等均有十分严格的要求,因此必须配有两套工作罐系统,以便分别进行相关原料预热、脱气等准备和计量工作之用;浇注机的温度、压力等工艺参数控制必须满足:计量精确、稳定;物料混合效率高。

(3)切粒系统。以往热塑性聚合物的造粒,多采用热熔挤出、条料水浴冷却固化,然后切断造粒的冷切方法,这类方法存在生产流程较长、生产效率较低、适用范围较窄等缺点。目前,在TPU 生产中,多采用先进的水下切粒系统。水下切粒系统主要由切割系统(由熔体阀、切粒机、切割室、脱水机、干燥机等组成)、切割工艺水系统(由切割水储罐、切割水输送泵、粉尘过滤器、板式换热器、输送管线等组成)、整机运作控制系统(由电气控制柜、操作台等组成)等组成。水下切粒系统直接连接至双螺杆挤出机的末端,并通入冷水,其切刀装置与模板相连,TPU 挤出后即刻被切割成粒,冷水不仅可将切下的颗粒带走,同时还能冷却切刀装置,配合机头的隔热装置,使水下切粒过程处于良好的热平衡状态。这种水下切粒系统,聚合物直接在热熔状态下造粒,由于TPU 和冷却水之间表面张力的缘故,生产的树脂颗粒呈现半圆形或椭圆形。这类设备具有占地面积小、流程全封闭、无粉尘、生产效率高等优点。

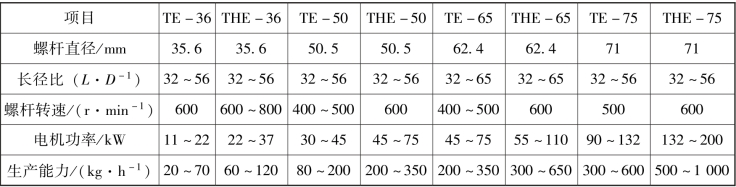

国外生产水下切粒系统的著名公司有德国的凯恩伯格(Kreyenborg)的BKG 切粒系统公司、W&P 公司、奥地利的埃康(ECON)、美国的恩泰克(ENTEK)公司等。国内生产水下切粒系统的主要有南京杰恩特机电有限公司、无锡华辰机电工业有限公司等。图3-6 是南京杰恩特机电有限公司的水下切粒系统示意图。

图3-5 意大利特诺生产的浇注机

图3-6 南京杰恩特机电有限公司的水下切粒系统示意图

1—水下切粒机;2—离心脱水总成;3—水循环管道

切粒机的关键部件是切刀和模板,十多把切刀装配在切刀盘上,模板采用高耐磨金属制成,通常采用热油循环方式加热,环状模板上开有数百个出口孔,模板和切刀呈紧密接触,从而将聚合物熔体直接刮削下来,其粒子呈现为圆球状,美观、整齐。根据工艺要求,模板必须处于250 ~300 ℃高温状态以确保聚合物呈熔融态顺利地从出口孔挤出,而切粒室中的工艺水则通常控制在50 ~80 ℃,水和熔体间的温度差高达200 ~250 ℃,随着产能的提升,喷嘴和模板间的接触面积越大,则传递的热量越多。为有效解决因模板和工艺水温差过大而造成熔体冻结和空洞的问题,防止熔体在模板出口孔处凝固,奥地利ECON 公司将模板固定于绝缘支撑体上,开发出独特的模板热绝缘专利技术,节能效果处于世界先进水平。双螺杆反应挤出合成TPU 实例如下。

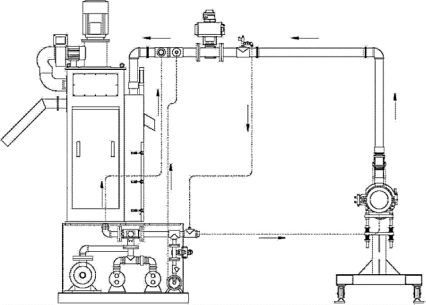

实例3-6 配方(质量比)

工艺过程:生产开始之前将PBA、4,4′-MDI 先放置于70 ℃的烘箱中4 h 进行熔融。4,4′-MDI 完全熔融后将其加入A 组分物料罐,PBA 完全熔融后将其与扩链剂按照配方设计比例混合,加入B 组分物料罐。设定A、B 组分流量比,打开混合头,启动双螺杆挤出机,启动A、B 组分计量泵,确保流量平稳。观察浇注机与挤出机连接处的原料混合物形态。反应挤出。待挤出产品形态稳定以后,引导从挤出头挤出的条状产品进入冷却水槽,充分冷却以后进入干燥机干燥,牵引条状产品进入造粒机造粒装袋。制得的TPU 的性能见表3-8。

表3-8 制得的TPU 的性能

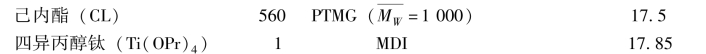

实例3-7 配方(物质的量比)

工艺过程:设置料斗和模头之间的料筒温度为190 ℃,转速为100 r/min。将计量后的Ti(OPr)4改性PTMG 和MDI 分别溶解在CL 单体中,得到溶液A 和溶液B。溶液A 和溶液B分别用两台泵抽入第2 区和第3 区桶内。控制并监测流速,保证羟基与异氰酸酯基团的化学计量比为1∶1,溶液A、B 的总流速为5 kg/h。将得到的TPU 产品从模具中挤出,用冷水冷却,干燥,并切粒。所合成的聚己内酯基聚氨酯性能见表3-9。

表3-9 所合成的聚己内酯基聚氨酯性能

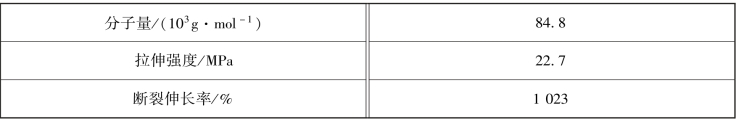

实例3-8 配方(物质的量比)

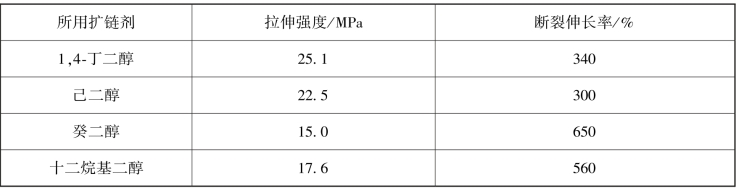

工艺过程:以聚乳酸二元醇、二苯基甲烷二异氰酸酯为原料,根据不同的醇类扩链剂,选择合适的挤出机参数。双螺杆挤出机分为三段区域,每个区域对应不同的温度,其中投料区温度为90 ~120 ℃,反应区温度为110 ~200 ℃,挤出区温度为110 ~160 ℃,螺杆转速优选为20 ~200 r/min。取一定量的数均分子量为2 000 的聚乳酸-聚己内酯共聚二元醇、小分子二醇、二苯基甲烷二异氰酸酯和催化剂混合,通过计量泵注入双螺杆挤出机,经过反应挤出、冷却,得到聚乳酸基热塑性聚氨酯弹性体,所合成的弹性体的力学性能见表3-10。

表3-10 所合成的弹性体的力学性能

2)传送带法

传送带法生产TPU 的工艺过程为:在熔融混合釜中加入低聚物二醇,异氰酸酯在干燥氮气保护下在熔融釜中被加热熔融,加热熔融后,加入液体扩链剂和其他助剂并搅拌均匀,物料经计量泵精确计量后输送至高速搅拌的混合头中,连续混合并吐出至带加热装置(传送带温度约120 ℃左右,停留时间约15 min)的传送带上(或镀聚四氟乙烯的不锈钢盘中)。此时物料在传送带或料盘中仍然进行着剧烈反应,直至传送带末端方能完成大部分反应。将片状TPU 加至挤出机中捏合,熔融挤出,经造粒机切成规格均匀的TPU 颗粒,再经冷却、干燥处理后制成一定规格的TPU 颗粒产品。

传送带法与双螺杆法相比,物料高速混合后不是直接进入双螺杆挤出机,而是经过传送带加热、烘房熟化和破碎机破碎后,再进入单(双)螺杆挤出机挤出。传送带法的反应温度较双螺杆法低,物料在传送带及烘道中的平均停留时间比在双螺杆中的平均停留时间长。以下讨论传送带法的工艺条件及应用,并以实例说明。

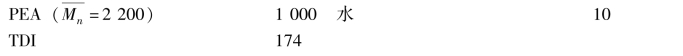

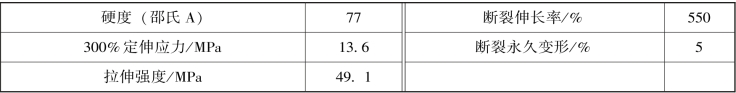

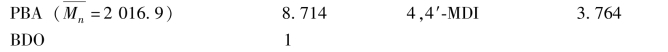

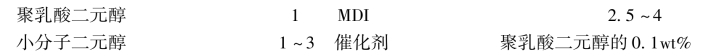

实例3-9 配方(质量份)

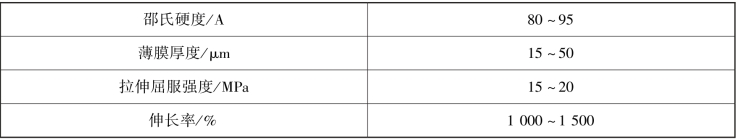

![]()

工艺过程:将聚酯二元醇、4,4′-二苯基甲烷二异氰酸酯和1,4-丁二醇预热后混合,将钛酸酯和/或有机锡催化剂、微粉硅胶、抗氧化剂润滑剂、紫外吸收剂及耐水解剂混合;将各混合物混合均匀后注在输送带上,物料经固化、破碎、二次造粒,真空后熟化,除湿干燥至水分小于300 ppm,得到膜级热塑性聚氨酯弹性体;将膜级热塑性聚氨酯弹性体、微粉硅胶与聚乙烯共挤出,经冷却辊后得到复合膜,连续收卷,剥离得到聚乙烯膜和热塑性聚氨酯弹性体膜。该方法制备的热塑性聚氨酯弹性体膜性能优异,厚度均匀。热塑性聚氨酯弹性体膜性能见表3-11。

表3-11 热塑性聚氨酯弹性体膜性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。