1.即涂覆膜机的操作程序

(1)加温

开机前,先接通电源,开启机器滚筒加热,使滚筒温度升高到覆膜要求(一般为50~65℃)。

(2)启动胶泵

打开胶泵开关,使胶液循环均匀。

(3)上膜

上膜时,一定要把塑料薄膜的处理面和胶辊接触。

(4)敲纸

将纸边经翻转敲压成等距离且呈扇形的挺而硬的折痕,称为敲纸。敲纸的目的:一是提高纸张的机械强度,纸张叼口边和侧规边经敲压应力增加,增强了挺硬度,减少了压皱;二是提高纸张的平整度,有些纸张往两边或四边向上翘起或向下扣卷而不平,经敲纸使之平整,减少了输纸的故障。

(5)配制黏合剂

配制黏合剂时,一般要根据黏合剂对被黏物的适应范围,充分考虑便于涂布而初步确定与溶剂的配比浓度。另外,还要根据印刷品的油墨颜色深浅、墨量大小、套印次数、纸张疏密等情况来配制胶液。在印刷品油墨不干、色泽较深或纸张潮湿的情况下,配制黏合剂时,溶剂要少加一点。不同纸张和不同印刷色数的印刷品,对黏合剂的涂布厚度有不同的要求。

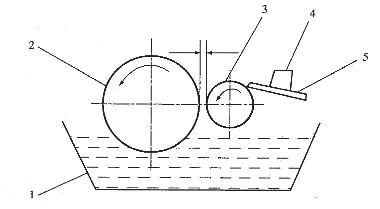

(6)调节上胶辊与涂胶辊间的工作间隙

根据复合工艺的要求来调校两辊之间的工作间隙,一般情况下,间隙为0.05mm。调间隙时,把塞尺插入两辊之间,转动间隙调节螺钉。当塞尺在两辊之间有接触感,能抽动并稍有阻力时,则间隙合适;如果抽动轻松,表示间隙过大,此时可逆时针方向慢慢地转动手轮,直至获得满意的间隙。反之,若阻力过大或抽不动,则表示间隙过小,可转动手轮调至手感正常即可。还须调校两辊左右两端的间隙相等,使两辊平行,才可保证涂胶均匀,如图6-12所示。

图6-12 涂胶辊和上胶辊示意图

1—胶液;2—涂胶辊;3—上胶辊;4—刮胶板;5—方轴

值得注意的是,禁止两辊互相接触和碰撞。工作时,等上胶辊底部泡浸在胶液里后,方能使两辊正常运转,以免损伤两辊表面。然后用手小心地转动刮胶刀方轴手柄,让刮胶刀慢慢地与涂胶辊贴合。刮胶刀片与上胶辊的贴合要平整,可调整方轴调节螺钉,使其贴合平整。最后紧固手轮轴上的压紧螺钉。停止工作时,上胶辊、刮胶刀及刀架必须与涂胶辊保持分开。

(7)打开烘道、收料、排风的开关

同时按规定要求加注机油、黄油,以保证润滑良好。

(8)检查纸张输送带前方小胶辊的间隙是否一致

如果不一致,则要调整小胶辊下方的凸轮调整螺钉,以改变与导向辊的间隙。调整小胶辊间隙时,可用一张长约15cm,宽约5cm的小纸条放在两辊之间,转动小胶辊下的调节螺钉,直到小纸条在两辊之间的左右两端和中间部位都有同样的接触感,并能较轻松地来回拉动时即为正确。如果印刷品纸张过厚或过薄时,则需要调整小胶辊的间隙,这时可以直接调整小胶辊间隙的调节手柄,然后用转动螺钉顶紧调节手柄。

(9)打压力、送膜、切边

打压力前,要先启动主机,等主机转动后再打压力,以保证橡胶辊轴承在受力均匀的状态下工作。压力要打到符合压合要求,不能过大或过小(带有压力装置的机器,压力一般为10~15MPa)。压力过大时,不仅加剧机械的磨损,同时会造成覆膜产品皱褶、卷曲等,压力过小会影响黏合牢度。送膜时,要正确使用电晕处理面,并应调整膜面松紧度一致。

切边是用专门的装置在一端或两端同时对塑料薄膜的边缘进行切割,以保证正确的宽度,同时将切下的边条缠绕在收条辊上。

(10)调规矩

松开规矩固定螺钉,根据印刷品的幅面,两手同时向前推或向后推,保证纸张在输送带上的运行方向与热压滚筒保持垂直,平稳地进入复合热压机构,同时还要使塑料薄膜合适地压在印刷品上,既不虚膜又不跑边。

(11)检查机器

检查机器各部位运转是否正常,温度是否符合工艺要求,开关是否全开,待一切正常后,才能进行压胶。

(12)压胶(https://www.xing528.com)

压胶是旋动压力装置,迫使薄膜平稳地与涂胶辊接触,以保证胶液均匀连续地涂布在塑料薄膜上。压胶时,要检查薄膜的运行情况和涂布情况。塑料薄膜在运行时要始终保持一致,不出现局部涂不上的跳胶情况。

(13)收卷

从机器热压复合滚筒出来的半成品要拉平、松紧一致。收卷辊不可过松或过紧,过松会收不齐,过紧则会缠皱。随着收卷辊直径逐渐加大,收卷辊控制机构要旋紧,以保证适当的摩擦力,使收卷轴正常运转,不致打滑。

(14)检查复合质量

要经常不断地检查成品的质量,随时观察薄膜的平展度、涂胶的均匀度、胶液的干燥程度、烘道和热压辊的温度、加压辊的压力及热压复合后的黏合牢度。根据黏合情况及时调整涂布的厚度、运转的速度及压力,既要防止放卷轴上的薄膜随使用量的消耗直径变小而引起线速度的变化,造成控制放卷摩擦力的不适当而薄膜会放松,还要注意收卷机构上收料直径随复合产品的缠绕增大而产生收卷摩擦力减少,造成收卷不正常。同时,要补充胶液和检查续纸操作,巡视整个机组,以保证复合生产的有效进行。

(15)机器的润滑

机器的良好润滑是机器正常运转的保证。覆膜机需润滑的零部件包括:滚动轴承、滑动道轨、链条、齿轮和一般活动接触件等,应定期做好机器的润滑工作。

2.预涂覆膜机操作程序

预涂膜覆膜机使用预涂薄膜作为覆膜材料,覆膜时,省去了黏合剂配制涂布和干燥过程。预涂膜覆膜机结构简单、操作方便、工艺简化。

(1)准备

检查机器各部件是否正常,进行开机前例行检查和润滑、清理。

(2)加温

接通电源,打开热压辊加热开关加温。加温时,将温度控制指示调节到适应工艺要求位置。

(3)上膜

根据需覆膜印刷品的尺寸,选择合适尺寸的预涂薄膜,把预涂薄膜装到送料轴适当的位置上固定。

(4)整理纸张

把印刷品在印刷、存放过程中发生的变形,整理平整,使纸张印刷品能平稳地进入并通过热压辊加压复合,不出现质量问题。

(5)调整规矩

保证印品在覆膜过程中不歪斜,不出膜,不跑边,规矩调节要正确。调规矩时,松开规矩架的紧固螺钉,同时前推或后拉,直到薄膜与印刷品正好复合为准,调节后加以紧固。

(6)切边

使印刷品的宽度与薄膜的宽度相适应,如有露膜现象,则需要切边,首先把切边力放下,把多余的薄膜边条切下来,并缠绕在收边纸管上。

(7)穿膜

把进卷轴上的预涂薄膜穿过伸展辊、调膜光辊、弓形调整辊、导向辊和胶辊后进主机。

(8)调膜

穿膜后,因每卷预涂薄膜松紧都不一致,要将预涂薄膜面调平。调平机构有三套,进卷部分可以前后左右移动,进行初调;机器顶部的调整辊可以前后上下调整;弓形调整辊可将薄膜展平。经过调整,使预涂薄膜平整稳定进入复合机构。

(9)加压

主机启动后,对液压加压装置手动加压,使橡胶压辊通过两边滑道升起,与热压辊接触产生覆膜工艺需要的压力,一般为100~120kN/m2。橡胶压辊在热压辊的摩擦带动下转动。

(10)收卷

覆膜后,开动收卷装置,覆膜产品能够整齐地卷在空芯纸管上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。